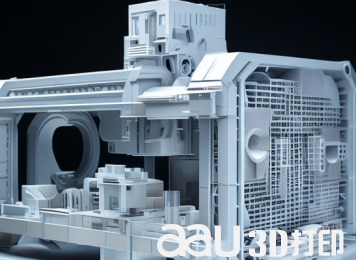

在一个高度竞争的全球市场中,仅仅依靠自发性的创新是不够的。许多国家,包括美国,都在推动创新,通过更有战略高度与产业化导向的引导方式实施。America Makes – 美国国家增材制造创新机构,经历了7年的发展,已经成为驱动美国加速3D打印与应用端结合与发展的中坚力量。 近日,America Makes宣布与空军部空军研究实验室(AFRL)签订了为期七年的新合作协议(CA),价值3.22亿美元。 [图片] 由美国制造商白金会员EOS开发的机器工厂。 EOS拍摄。 过去的七年与新的七年 双方签署的CA合作协议是一项成本补偿/成本分摊协议,总合作价值高达3.22亿美元。根据America Makes执行董事John Wilczynski,经历了过去7年的发展,面向America Makes促进增材制造的采用使命,America Makes与AFRL达成了之前的两项合作协议。如今, America Makes的发展已经远远超出了最初的试点启动阶段和当初制定的路线图驱动的项目阶段,已成为业界公认的声音。面向下一个7年,新的CA合作协议无疑意味着AFRL与America Makes合作的密切以及对过去7年合作的认可,先前合作项目成果已开始对整个行业产生实际影响,尤其是对于国防工业及其相关的供应链。 如今,America Makes管理着超过2.15亿美元的公共和私人基金投资组合,用于推动美国增材制造业的发展。有了新的合作协议所带来的额外资金,这个数字在未来七年内将增加到5亿美元以上。通过已发布的路线图作为指南,America Makes确定将重点关注的特定领域,包括增材制造材料,增材制造设计(DfAM),教育和培训,通过其打造的会员社区和增材制造生态系统以及其卫星中心进一步扩展America Makes的影响力。当前,America Makes认为最大的需求和机会存在于增材制造材料领域。金属和高分子材料设计数据的缺乏阻碍了增材制造技术和工艺的普遍采用,并且阻碍了诸如汽车等特定行业的广泛采用。更好地了解最关键的材料,更好地针对可用的增材制造技术和工艺进行优化,将是整个行业迈出的重要一步。 在教育和劳动力领域,克服增材制造行业中存在的技能差距是重中之重。如果不能深刻了解如何最大程度地最大化增材制造的设计自由度和价值创造潜力,就无法实现3D打印技术在生产和供应链中的完全商业化。America Makes通过在学术层面上为业界提供更多面向增材设计思维(DfAM)的课件,来刺激创新能力并为行业带来可观的经济收益。在去年,America Makes还扩展了其卫星中心,将德克萨斯州A&M工程实验站(TEES)和威奇托州立大学(WSU)的美国国家航空研究所(NIAR)添加到了区域生态系统中。America Makes通过卫星中心来扩展现有的America Makes任务范围,America Makes于2015年在德克萨斯大学埃尔帕索分校(UTEP)校园内的WM Keck 3D创新中心成立了首个卫星中心。 总之,经过七年的运营,America Makes在增材制造行业,国防部门以及美国先进制造领域都留下了不可磨灭的烙印。面向下一个七年,未来,更值得期待。

- 暂无回复 -