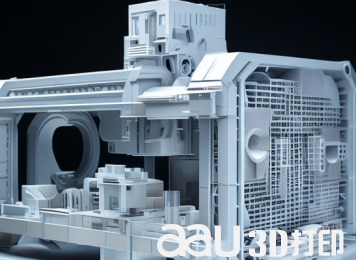

[图片] 2017年,New Balance (新百伦) 与 Formlabs 建立合作伙伴关系一并开发 3D打印生产系统。通过实现无限的设计自由来创建性能优化结构、经济实惠地量产定制组件、以及开启更多的材料可能性,New Balance 便可在设计和材料两个方面开拓创新的机遇。 今年夏天,New Balance 在实现这一愿景方面迈出了一大步,那就是发布了 TripleCell:由Formlabs 立体光固化 (SLA) 3D 打印机和全新材料 Rebound Resin (弹力树脂) 提供的高级技术平台。 TripleCell 使我们能够以数据来对用户脚底每一毫米的体验进行优化。Formlabs是实现这一目标不可或缺的合作伙伴。我们将不仅能在性能上,还能在运动员定制化和上市速度方面颠覆这个行业。 位于马萨诸塞州劳伦斯的 New Balance 工厂现在已经开始小规模制造第一款 TripleCell 产品,取名叫 990S TripleCell。据了解,这款运动鞋于6月28号于美国发布500双,并于当日售罄,目前已陆续在多个国家开售,包括中国。2019年秋季将会陆续推出带有 TripleCell 前掌的 FuelCell Echo,再将于2020年推出第一款全鞋底打印的高性能跑鞋。 在错综复杂的供应链中寻找定制化机会 表面看,鞋子是一个简单的大众产品,但其实不然。鞋业是一个高库存、高销量的行业,且往往离不开大量的手工制作。New Balance 每年发布上千种新的设计,而每一个设计都来涉及不同的材料、公差和工装程序,最后组成上百个不同颜色和大小组合的SKU。 随着对定制需求的增长,这只会变得更加复杂。现代消费者的需求是可以随时随地从各种设备上订购中意的定制化产品,并能快速交付。迄今为止,大多数公司只能一次性提供高度定制化产品,利用3D 打印为专业运动员开发和制造高度定制的运动鞋。2013 年,首次出现运动员穿着定制 3D 打印鞋参赛。不久后,我们见证了更多的第一次:田径、足球、棒球等运动。 [图片] 2017年4月,第一位穿着带 3D 打印鞋钉运动鞋的参加美国职业棒球比赛的选手 - Corey Kluber 与此同时,3D打印技术也在不断发展。2012 年,Formlabs 推出了 Form 1,其目标是使消费者能以更低的价格和使用门槛获取功能强大且可靠的立体光固化(SLA) 技术。Form 2 紧随于 2015 年推出,而它的用户至今已经打印了超过 4000 万个部件。现在,Form 3 和 Form 3L 为 3D 打印可能性开启了更多扇门,例如生产大型部件。 如今,3D 打印正朝着让更多企业实现大规模定制的方向稳步前进。各行各业的应用案例都已在为此开疆辟土,例如 Gilelette (吉列) Razor Maker™ 平台的创新项目,它是直接面向消费者制造的终端使用 3D 打印部件的首批案例之一。 完成以前所未有的速度,鞋子从内到外的整体设计 除了与专业运动员合作,New Balance 在使用 3D 打印技术于原型制作上也颇有经验。该公司每年生产数千个 3D 打印原型。而随着 3D 打印市场的成熟,他们也一直在观望。“我们看到了诸多3D 打印机和材料的创新后,开始设想未来如何在消费产品中集成这些新技术”,Petrecca 说。 “当你能够利用3D 打印这样的技术转向按需制造模式时,游戏规则就变了。这对消费者和制造商 New Balance 来说都有好处。从消费角度来将,3D打印能实现的设计能力和制造能力远远超出了模塑制造。这为我们提供了很多机会来生产优于泡沫和塑料的部件。” 当今鞋类的大多数泡沫部件都是通过注塑或模压成型的方式来制造的,这极大地限制了设计的可能性。然而,过渡到利用3D 打印技术同时进行原型制作和生产,开辟了传统制造工艺无法实现的新机遇。 “到目前为止,我们所能做的就是设计鞋子的外观,并依靠材料的固有特性来提供我们所追求的所有性能优点。你能考虑到的所有程度的定制,都仅仅是将不同的泡沫塑料粘在一起或模制在一起,然后进行后端的组装步骤。” New Balance 高级增材制造工程师 Dan Dempsey 说道。“而通过增材制造,我们可以改变晶格结构,从而真正改变单一形状内部的局部特性,让我们能够设计整个鞋体;我们可以从内到外设计整个系统。” [图片] 真正的 3D 制造可以让整个部件实现“超越泡沫”的结构。New Balance 的TripleCell 产品将提供业界顶尖的数据表达式设计,并实现脚底不同属性之间的无缝转换。这种新的设计方式开辟了全新的性能可能性。而这正是TripleCell 所实现的:对整个脚底进行无缝调整,使高缓冲区能够在一个设计和一种材料内过渡到高度稳定区。 采用3D打印技术的原型和制造部件也改变了整个产品开发流程,大大缩短了产品的上市时间。 “传统上,我们的产品周期(从草图到上市)是15 到 18 个月。当我们建立工具和等待泡沫或橡胶部件时,我们通常需要等待4-6周的交付期。通过去除模具,我们可以节省几个月的开发时间。TripleCell 技术可以很容易地同时产生多个设计,重新发明了传统的迭代测试方法。我们拥有了能力去生成和编辑成千上万的选项,然后最终使用您今天看到的高性能的运动装配结构。” 开发 Rebound Resin 弹力树脂和无缝的 3D 打印生产系统 当 New Balance 团队开始这个项目时,他们知道需要一种增材制造行业中还不存在的非常特殊的材料,他们需要一个有能力的合作伙伴来帮助实现整个项目。2017年,该公司宣布与 Formlabs 合作,将 3D 打印技术引入位于马萨诸塞州的大规模鞋类制造业。 [图片] Formlabs 与 New Balance 通过一个周密的研发项目,迭代了数百种探索性材料配方,最终发明了 Rebound Resin,并通过密切合作开发了一个生产系统,创造了 TripleCell。 此后,Formlabs 与 New Balance 一直保持密切合作。各公司的团队通过合作,从前期的研发和迭代,到数百种探索性材料配方,再到开发生产流程(包括定制软件功能、现场支持和专用供应链),充分实现了Rebound Resin 与 3D 打印的优势。“这一切都始于也终结于你能从你所做的东西中获得的性能。你可以运行世界上最快的打印机,或者拥有一台价值几百万的打印机,但如果你的材料性能无法承受它们的用途,那一切都无关紧要。” Dempsey 说。 New Balance 和 Formlabs 从零开始一并研发了一款 New Balance 独有的定制材料,以承受所有在制造过程和成品使用中的应用。成果就是 Rebound Resin。这种材料旨在创建具有弹力和恢复性强的弹性晶格结构,与所有其他 Formlabs SLA 材料相比,它具有更高的能量返还率、撕裂强度和延伸率。 Petrecca 说:“TripleCell3D 打印组件可提供比泡沫更真切的弹簧般的减震体验,而且最后我们还能在自己的马萨诸塞州工厂进行按需生产”。 [图片] Rebound Resin 具备高弹力的弹性晶格结构,与所有其他 Formlabs SLA 材料相比具有更高的能量返还率、撕裂强度和延伸率。 这一切都始于也终结于你能从你所做的东西中获得的性能。你可以运行世界上最快的打印机,或者拥有一台价值 100 万美元的打印机,但如果你的材料性能无法承受它们的用途需求,那也一无所用。 扩展鞋类设计与制造的边界 TripleCell 的合作标志着 3D 打印应用从原型制作扩展到大规模生产的又一个里程碑。这种尖端的数字化制造技术目前只在美国的 New Balance 工厂中得到推广。明年,New Balance 计划将 TripleCell 产品的产量提高到每年 10,000双以上,并继续扩大其制造基地。 展望未来,TripleCell 为利用独特的运动员数据和性能洞察提供了基础,以无限组合的方式创造定制鞋类并按需生产,减少开发时间,并缩短从产品概念到产品交付至消费者的时间。Petrecca说道:“我们现在所做的一切都见证了我们的内部工作以及与 Formlabs 的外部合作关系,这些合作确实能够推动我们的项目向前发展,我们已经证明,我们能够扩大增材制造的规模并使其适用于生产环境。所以在我看来,我们前途无量。”

- 暂无回复 -