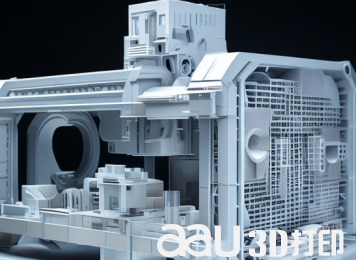

2018年是惠普巴塞罗那厂区成立三十周年,对于这家拥有个人电脑、IT基础设施、打印机等庞大业务的企业而言,巴塞罗那分部长期充当的其打印业务的神经中枢与服务支持中心。“ 巴塞罗那在全球范围内承担大面积成像、印刷以及图形艺术企业解决方案的责任。在欧洲,我们还提供一部分支持职能,包括财务运营等方面。“一名惠普巴塞罗那分部前员工告诉界面记者。 现在,或许厂区入口那张关于Latex打印机的巨幅海报更能说明惠普对该处未来的野心——“打印世界”。 [图片] 实现“打印世界”构想的答案,是3D打印。对此惠普态度鲜明:3D打印将是继蒸汽、电力和信息技术后,第四次工业革命的主要推动力之一。 5月下旬,惠普在巴塞罗那举办了一场创新峰会,与会嘉宾既有行业分析师,也有各大科技媒体的记者。不出意外,3D打印话题是重中之重。 3D打印又称为增材制造,通过计算机构建数字模型文件,然后利用塑料或者金属等可以粘合的材料,通过类似“打印”的方式构造实际物体。一段时间里,3D打印是火爆一时的技术方向,成为“风口”。 不过,在大批量生产的商品上,对3D打印持怀疑态度的人仍占主导。他们说3D打印机太慢,成本太高,打印一个复杂的物品可能要花两天的时间。 这正是惠普努力解决的方向,2016年,惠普发布了使用塑料材料的商用3D打印机HPJet Fusion 3D 3200和HP Jet Fusion 3D 4200,同时推出新的打印解决方案,并于2017年推向中国。在2018年末,该公司还将在推出使用金属材料的3D打印技术。该公司的最新动作是,6月16日,部署了10台惠普3D打印机的工业级3D打印批量化定制中心落地广东佛山。 [图片] 但实际上,因为材料、技术、成本等阻碍,3D打印产业尚未大规模爆发。不过这并不能影响惠普的策略,舆论之外,行业应用与增长趋势已经逐渐清晰。咨询机构IDC曾预测,从2016年到2020年,全球3D打印市场的年复合增长率为24.1%。 这意味着,到2020年,3D打印市场的收入将突破354亿美元。来自惠普的分析数据也显示,包括硬件、软件及服务等业务领域在内,全球3D打印市场正以每年30%的速度增长。其预计,2020年以后,3D打印机能为制造业提供大规模服务。 “惠普有三类核心业务,第一包括PC、主流的打印机等,这些是我们的主流生意;第二是增长性业务,比如前一段推出的A3数码智能复合机的业务;第三是我们未来的业务,惠普定位是未来五到十年的增长空间,3D打印是未来业务非常重要的组成部分。”惠普公司3D打印部门总裁Stephen Nigro如此解释3D打印在公司中的战略地位,如此来看,重注3D打印业务的原因,在于惠普对未来的判断。 宏观来说,城市在扩张,人口在增长,人类的寿命延长,产品需求不断增加。这意味着制造业需要更有效的生产手段,应对2030年全球86亿人的生产需求。更紧迫点来看,3D打印关乎争夺下一个制造业制高点的争夺,即“全数字化生产”。 “通过前端数字化设计,再进行数字化打印生产——你可以实现按需生产。这将显著降低资源浪费和库存,速度也将显著提升,这就是3D打印将带来的最大的几处改变。为了实现全数字化生产,我们就必须和设计方紧密合作,设计出具体的应用。”惠普CTO Shane Wall说,在他看来,汽车、航空航天与体育医疗是目前理想的3D打印应用方向。 [图片] 比如制鞋业,通常而言,鞋的形状固定,又是由大量不同的材料制成,这些材料本身又要采用不同的特殊设备来生产。而3D打印介入制鞋流程后,产生的变化是,当通过激光扫描、传感器以及行动测试获得顾客数据后,就可以设计出适合该顾客左、右脚的个性化鞋中底。最终设计文件传送至3D打印机,制作鞋底。大约数小时后,一双为一个人量“脚”定制的新鞋就诞生了。 惠普认为,整个价值12万亿美元的全球的制造业都在从上到下进行着数字化转型,而他们转向3D打印就是行业的一个缩影,并追逐其中的商业机会。至于如何与其他3D打印机区别化,Shane Wall表示,惠普目前主要关注的是工业生产领域的3D打印,“我们非常专注于制造领域。”而在消费级3D打印领域,惠普更多扮演幕后角色。 所幸,基于既有的打印机业务,让这家IT底色浓厚的公司没有在一场关于未来制造业的竞争中落后。对惠普而言,传统2D打印与3D打印亦非割裂,惠普在3D打印的探索并非从头开始。“传统打印让我们在3D打印中占据了巨大的优势。我们打印业务的技术是基于喷墨技术进行的改进和研发,包括惠普独有的页宽技术(一种实现更快打印速度的技术)。”Shane Wall说,“我们在3D打印机Multi-Jet上使用了一模一样的页宽打印头,这意味着我们在传统打印和喷墨技术领域的6000多个专利全部适用于3D打印领域。” 2014年,惠普宣布研发成功多射流熔融技术(Multi-Jet Fusion,MJF),是其商用3D打印解决方案的核心技术。 新技术脱胎于惠普平面打印的热喷墨技术,采用了一个类似2D打印机上的打印横杆,横杆带有3万个喷嘴,在打印平台上来回移动每秒喷洒3.4亿滴热塑料或者其他粉末材料,并通过上层能量使得材料与粘合剂融合,最终成型。与其他3D打印工艺(如FDM、激光烧结)相比,相同时间内,生产的齿轮个数分别为FDM 30个、激光烧结70个、MJF为1000个。 惠普称,多射流熔融技术打印物理零部件的速度比当前的3D打印系统快10倍,而成本只有后者的一半。打印的最小精度是一种直径仅为50微米的3D度量单位,相当于一根头发的宽度。但是受限于打印材料,目前它能够兼容大部分的热塑塑料,包括尼龙、PA11、PA12等。 很明显,数字化制造和3D打印,这其实是两个传统行业——IT和制造业——的交叉领域,没有哪个公司正好同时涉足这两个行业,有些公司偏向制造业却缺乏IT方面的经验,也有些公司偏向IT但没有制造工业的经验。 [图片] 那么,作为“IT公司”的惠普,在介入材料、用途完全不同的3D打印时,如何适应新的变化? 像2D打印一般试图包揽一切并不现实。“3D打印技术的优势在于我们可以从零开始,重新定义商业模式,因此我们可以去探索哪些方面可以盈利,哪些无法盈利。从初期开始我们就决定了材料不会成为我们的利益增长点,因为我们希望尽可能降低材料成本,并且拓宽材料的选择。”惠普公司Multi-Jet Fusion 3D打印解决方案副总裁兼总经理Ramon Pastor表示。 对此他们的答案是建立一个开放材料平台,关于平台的运营模式,Ramon Pastor提到,可以将该平台想象成一个苹果商店,客户可以在苹果商店里选择不同的材料,不同的品牌。惠普则处于中立方,不干涉定价。 "如果没有这个开放平台,所有材料都由惠普去研发、提供,那就会发生两件事。材料成本会高很多,而且最终在创新材料的探索上会遇到瓶颈。" 目前,已经有巴斯夫(BASF)、汉高(Henkel)、赢创(Evonik)、科玛(Arkema)、莱曼沃斯(Lehmann & Voss)以及中国石油化工集团加入了开放材料平台。 除开材料,惠普同时期望构建一个良好的端到端生态系统,该公司目前已经与SAP、西门子、欧特克(Autodesk)等等企业建立合作,涵盖企业管理解决方案、三维建模、制造等环节。 在处于制造业升级、3D打印逐渐受到青睐的中国,惠普正加大投入。此前在将Jet Fusion 3D 系列打印机引入中国时,惠普公布了在大中华地区建立营销网络的计划。 包括先临三维、上海震旦等国内公司成为其合作伙伴,这些涉足国内3D打印市场多年的企业,在北京、成都和广州等地,部署与惠普合作推出的3D打印解决方案。此外,惠普也将在北京、杭州等6个城市设立3D打印展示和体验中心。 对于新落地广东佛山的3D打印中心,该中心由广东兰湾智能负责运营,目前已部署了10台惠普3D打印系统,可为当地汽车、消费品等行业提供服务。 对于公司未来的战略重点,惠普中国总裁庄正松态度明确,在一次媒体活动中,他认为惠普做的3D打印,要能够取代传统的制造,而不是停留在“做松饼”上。“惠普把它定义为未来的生意,也就是说惠普并不着急追求生意的体量。我们在等待、创造3D产业的生态系统的完整,然后在这里面继续去贡献。”

- 暂无回复 -