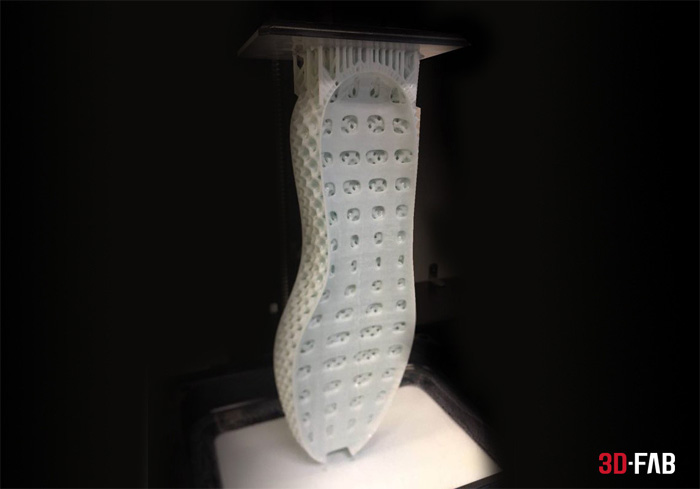

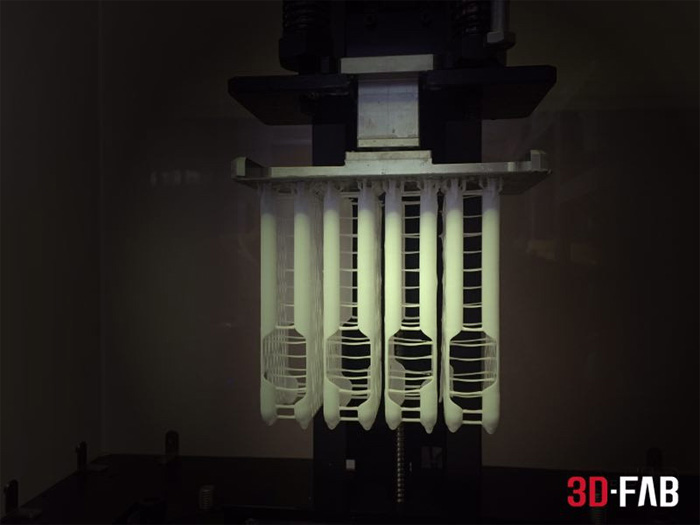

国内3D打印公司清锋科技3D-FAB已完成数千万元Pre-A轮融资,本轮融资由顺为资本领投,北极光创投、复星国际跟投。清锋时代3D-FAB曾于2017年底获得来自北极光创投和元始资本数千万元的天使投资。[图片]创始人姚志锋告诉记者,接下来3D-FAB将重点将放在攻克打印机器的调试优化,升级技术应用场景,并在宁波搭建其下首个全智能化超级工厂,在达到可批量化生产的稳定性同时扩大产能。清锋时代3D-FAB成立于2016年,主要研发具有自主知识产权的极速连续3D打印技术,可将3D打印速度提升30-200倍。他们的3D打印技术类似光固化技术。团队表示,因为涉及到商业机密,具体的原理暂无法对外公布。36氪此前也在现场观看过打印过程,打印速度约在1分钟1厘米左右。一般来说,3D打印机涉及到硬件、材料、软件方面的研发。目前团队在三地设置了三个办公室,分别负责硬件、材料、软件的研发。硬件方面,目前已经基本完成了机器的研发,有望于今年年底量产。材料方面,目前已经完成了基础打印材料的研发,进行复合材料的研发,同时正在研发新的类似Carbon3D 光固化方案。极速打印技术的出现,这意味着工业领域批量化、规模化应用有了可能。前期团队将会聚焦鞋业市场,为产业链的其他相关方提供定制鞋底的服务。目前清锋时代正在与鞋厂进行工艺的研发。海外对标公司Carbon 3D已与阿迪达斯达成了排他合作,双方合作将推出全球首款3D打印运动鞋—Futurecraft4D,预计2020年500万双产量。[图片]在商业模式上,清锋时代计划通过通过金融授信的模式把设备租赁给传统企业,做区域化的共享生产制造服务。落地的第一步是打造超级工厂,提供示范样板。目前,清锋时代已经组建了30人左右的团队,其中大部分为研发人员。CEO姚志锋毕业于清华大学,为连续创业者,拥有多项3D打印技术核心专利,此前曾创办3D打印公司,研发了采用SLA技术的小方3D打印机。创始团队中,台北负责人Robert Yao是美国加利福尼亚理工学院电子工程博士,曾专注于伺服驱动的工业自动化与PLC等领域,曾担任麦肯锡在高科技行业的并购高级顾问并帮助企业转型,也在Marvel, Intel, Hoya等全球知名企业兼任工程师职位;卢伊丝毕业于剑桥大学数学系;李方为清华大学本硕博。现阶段,3D打印行业最为知名的公司非Carbon 3D莫属。这家公司由美国三院院士Joseph DeSimone教授任CEO创办,于2015年底发明了具有革命性的CLIP打印技术(连续液态界面成形),相比于传统打印机,打印速度提高了25-100倍,且打印质量可与注塑零件媲美,已经累计获得谷歌、红杉资本等投资达到2.55亿美元。 此后,快速打印技术也一直被业内关注,包括乌克兰在内的公司也推出过相应的Demo产品,但受制于其技术和商业,一直未能量产或者商业化。

- 暂无回复 -