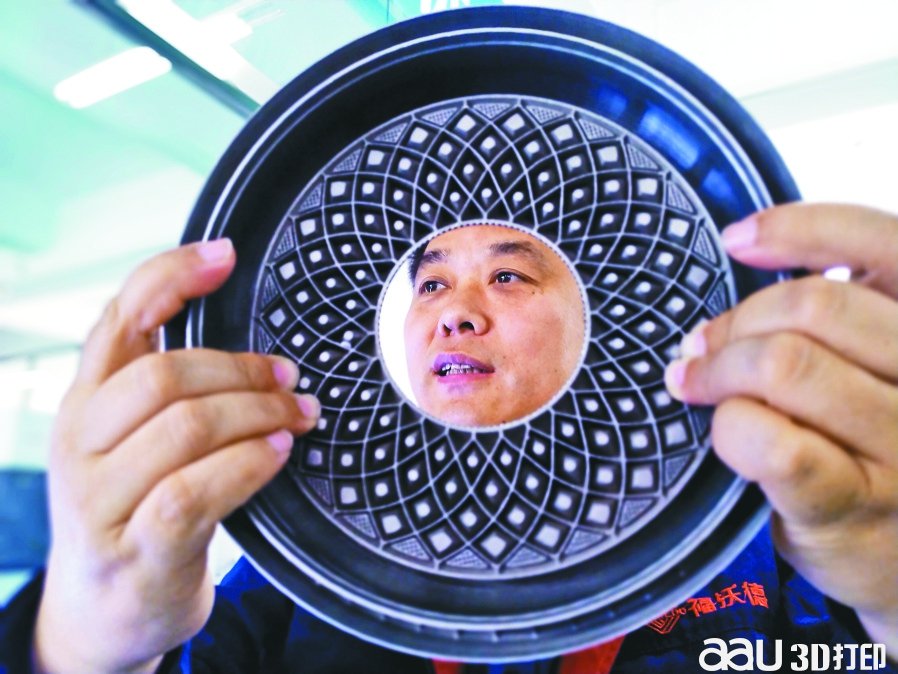

[图片]胡丽刚在展示金属3D打印产品。王振良摄2017年首飞成功的C919客机为了减重,首次成功应用了3D打印钛合金零部件;通过3D打印技术将母亲子宫中的宝宝“复刻”出来,使母亲能够提前触摸到自己的孩子……3D打印作为一项颠覆性的制造技术,给航空航天领域和百姓生活都带来了惊喜。化繁为简 让制造更简单听不到隆隆的机器声,整洁明亮的车间内,一台台3D打印设备一字排开,隔着打印窗口的玻璃,只见一闪一闪的光线在跳动。“这就是我们的3D打印车间,传统制造工艺是‘减材制造技术’,3D打印则是‘增材制造技术’,它具有制造成本低、生产周期短、节省材料等明显优势。”哈尔滨福沃德多维智能装备有限公司总工程师胡丽刚告诉记者。这是一家从事增材制造工业集3D打印设备研发、生产、推广和服务于一体的高新技术企业,成立仅3年,已拥有21台金属3D打印设备,是国内最大的以自主品牌金属3D打印设备为主建的3D打印技术服务平台。能快速精致地打出薄壁复杂结构是哈尔滨福沃德多维智能装备有限公司成为我省金属3D打印领军企业的“独门秘笈”。胡丽刚解释说,3D打印技术原理是将数字模型切片,把多维制造变为简单的由下而上的二维叠加,大大降低了设计与制造的复杂度。而在传统铸造工艺中,薄壁复杂结构一直是难以突破的技术壁垒。但采用金属3D打印技术打印的零件不仅可以打“薄”、打出蜂窝一样的复杂结构,而且所采用的多光束无缝拼接技术,仅72小时就能一次性快速成型。利用金属3D打印技术和设备,公司已陆续为航空航天、医疗、模具等领域提供区别于传统加工工艺的轻量功能化、定制化金属产品。专业研发 从精致到极致目前,福沃德公司吸纳了50多名技术员工,拥有专业的人才队伍,公司已申请16项国家发明专利。“研发团队建立起来了,但起初最大阻力来自用户的不信任。”公司副总经理刘锦辉告诉记者,金属3D打印主要应用在工业制造领域,尤其是航空航天领域,对零部件的要求很高,很多人不敢采用这样的新技术去冒险。经过多年的实践和探索,终于在2016年,福沃德迈出了销售业绩上重要的一步,吉林艺术学院成为其设备销售真正意义上的第一个客户。“此次合作成为福沃德走向市场的推手,其他商家也逐渐认可了这一新技术。”刘锦辉说,现在正着手和中国商飞洽谈战略合作,即将联手迈上新台阶。技术升级 推动成果转化“我们可以利用金属3D打印技术,依照患者的解剖结构,制造出一枚形态与长度相仿的人工假骨。”胡丽刚说,企业2016年与上海某医院合作,成功将3D打印的骨窝植入盆骨粉碎性骨折的患者体内。按照患者的解剖结构完成股骨头与盆骨结构重建,装上这样一枚从形状到功能都与人体原本解剖结构相近的人体骨骼,患者现在可以下地行走,像常人一样工作、生活。作为一种新型制造术,3D打印的行业应用也在不断深化。“金属3D打印技术开辟了骨科植入技术的新纪元,使多孔生物学固定表面制造瓶颈迎刃而解。如今,3D打印已从研发转入产业化应用,这不仅得益于技术的不断革新,更离不开我省政策的大力支持。”刘锦辉感慨道。“近两年,我省持续推动3D打印技术的发展和产业化,为公司免费提供3年创业孵化场地;为公司销售的第一台LM280型金属3D打印机提供研发资金的支持;牵线哈尔滨理工大学联合申报‘镍基高温合金粉末激光熔化3D打印成形’项目;2017年,由省科技厅牵线,联合703研究所、黑龙江科技大学共同签署了‘超大型多激光金属3D打印机研发’项目,以技术升级带动企业市场竞争力的提升。”来源:黑龙江日报

- 暂无回复 -