[图片]近日,一家名叫盈创科技的建筑科技公司宣布,将在上海青浦区建设全球最大的3D打印建筑群。这个建筑群由7幢五层楼组成,预计将在一年内建成,建设全程将只使用9名工人和3台机器(3D打印机、吊机和挖机)。3D打印的相关新闻时常出现在我们眼前,实属网红科技。曾被认为是引领第三次工业革命的技术,也遭受过泡沫化的质疑,现在仍然有许多3D打印创业者在尝试着将不能可能变为可能。已有30年的发展历史3D打印也叫增材制造,是快速成型技术的一种,基本原理是通过逐层打印、叠加来构造物体。上世纪80年代,美国科学家开发了第一台商业3D印刷机。在短短30多年间,3D打印已经分化出很多不同的技术。熔融堆积成型(Fused deposition modeling,FDM)技术将各种热熔性的丝状材料加热熔化再成形。FDM是在公众中最早普及的3D打印技术,不需要激光器,相对来说简单易用,因而受到很多个人爱好者和设计师的喜爱。立体光固化(Stereo Lithography Apparatus,SLA)技术使用液态光敏树脂材料,激光聚焦后在液面上按计算机指令逐点扫描聚合,由点到面完成一层特定的形状和图像,然后层层叠加形成整个三维物件,可以表现准确和平滑的表面,在工业设备上应用广泛。选择性激光烧结(Selective Laser Sintering,SLS)技术用激光照射材料粉末,将其中的特殊添加材料融化后起到粘结的作用,使粉末结合成型。此外还有选择性激光熔融(Selective Laser Melting,SLM)、数字光处理(Digital Light Processing,DLP)等很多种技术类型。上世纪90年代,清华大学颜永年教授赴美访问,中国研究人员第一次接触到3D打印技术,他被称为“中国3D打印第一人”。随后,中国院校也开始了3D打印技术的开发研究。我国从2013年开始,对3D打印的支持逐步加强。比如,工信部等多个部门联合研究制定了《国家增材制造产业发展推进计划(2015-2016年)》《增材制造产业发展行动计划(2017-2020年)》。第二份计划中明确提出,到2020年,我国增材制造产业年销售收入超过200亿元,年均增速在30%以上,关键核心技术达到国际同步发展水平,工艺装备基本满足行业应用需求,生态体系建设显著完善,在部分领域实现规模化应用,国际发展能力明显提升。《中国制造2025》同样肯定了3D打印在智能制造中的重要作用。花式打印无所不能现在,全世界的3D打印公司都在寻找更多的拓展空间,各种新鲜事每天刷新人们的想象。最近,荷兰研究与设计工作室The New Raw想利用3D打印技术来拯救垃圾,以减轻环境负担。他们发起了一个名叫“打印你的城市”(Print Your City)的项目,把塑料垃圾转化成打印材料,再根据市民的想法打印成特定的物品。例如海洋中的废弃渔网,The New Raw将收集来的渔网分类处理,做成彩色的3D打印塑料,然后用3D打印机制作成工艺品、装饰品。一直困扰着人们的材料问题也在不断地获得新的答案。不只是塑料,金属、陶瓷、混凝土都能成为3D打印的耗材。近日,哥伦比亚大学的研究者还开发出了木质打印技术,可以用木材废料制成木丝来打印,而且能重建木材特有的纹理,模仿实木效果。3D打印在软性材料上也有发挥。比如,近日有研究者通过普渡大学的技术商业化办公室研发了一种3D打印软性机器人。研究者用一种定制算法将生物启发模型转换成3D架构软性机器人模型,打印出来的软性机器人配上微型马达可以模仿人类动作。3D打印也引起了时髦女孩的注意。在今年的米兰设计周上,毕业于耶路撒冷比撒列艺术与设计学院时装设计专业的加尼特•戈尔茨坦(Ganit Goldstein)在3D打印巨头公司Stratasys的支持下,推出了一系列3D打印单品,包含7件结合了施华洛世奇水晶的珠宝和两双3D打印鞋。此前,她还曾有3D打印机开发编织工艺。作为一件新鲜玩意儿,3D打印机已经进入了许多学校、娱乐场所甚至家庭。便宜的3D打印设备价格可以低至千元以下,还有3D打印笔小巧轻便,随身携带也没有问题。同时,阻碍着普通用户的建模问题也有了简易的解决之道,TinkerCAD、123D Design、3DSlash等入门级软件都是为入门级用户准备的。泡沫还是变革?一切听起来都是那么的美好。但是,2016年、2017年左右,有不少3D打印公司倒下,警惕3D打印泡沫的声音不绝于耳。大部分杀进来的创业者都在做着最基础的桌面机生产。一些个体老板当年买下几部千元级的桌面设备,自学了3D打印软件,就开始生产小玩具卖。然而,低端设备的成品粗糙不堪,不如传统工艺做出来的玩具精致,除了主打3D打印,几乎没有别的卖点。人们渐渐发现,3D打印玩起来容易,要谈创业还需要更深远的考虑,技术、资金、战略上都必须有充分的准备。比桌面设备高级一点的准工业级的设备可以打印机械零件,需要更快的速度和更高的打印稳定性,还要能长时间工作,价格在数万元以上。至于工业级设备或者纯进口设备,则需要更多的资金投入。而且,用3D打印直接生产C端消费品并不实际,大部分发展较好的企业是面向B端市场的设备商、加工服务商,或者结合专业设计团队的高级定制生产企业,创业门槛还是比较高的。其实,不只是中小公司难过,最广为人知的两大3D打印巨头公司美国Stratasys和3D Systems也都已经风光不再。在2014年巅峰时期,两家公司市值达到百亿美元级别,而现在都萎缩到了10亿美元上下。根据国际咨询机构沃勒斯发布的3D打印产业2019年年度报告,2018年全球3D打印产业规模为96.8亿美金,不过相当于一家大型企业的年产值。3D打印只有30多年的历史,还是一项年轻的技术,需要更多的成长。泡沫几乎在任何新产业的发展历程中都会出现,难以避免,泡沫化在客观上依然会推动进步。有了资金、人才、关注度,技术上取得创新的可能性也就更大了。总有盲目进场的投资者、创业者会出局,但是留下来的还在力争突破和爆发,机会并没有消失。至今仍然活跃着的创业者们相信,3D打印的未来一定能行。早在2012年,英国《经济学人》杂志发表了一个著名的专题,论述了当今全球范围内正在经历的第三次工业革命,特别对3D打印做了重点介绍。文章认为,3D打印技术在环保、节能、效率、分布式、个性化等方面大有优势,将颠覆传统的机械和模具制造及其伴随的规模化、集中化工业生产模式,少量地按需生产、定制生产变得可行,高度自动化也体现了降低人力成本的优势。从更长远的眼光看,随着分布式、自由式生产时代的到来,3D打印还能促进信息与人的平等自由。可以看到,Carbon 3d、Desktop Metal等靠创新技术起家的新公司有着不错的发展势头。国内方面,西安铂力特首批登陆科创板,是中国第一只全产业链3D打印股,杭州先临三维科技申请IPO也有了积极进展。“不专业”也能自学做3D打印技术的开发的确需要具备前沿的专业水平和深厚的技术研究,例如国内院校的颜永年教授、王华明院士、卢秉恒院士等专家的团队已经在3D打印领域深耕多年。但是,进入3D打印相关行业工作和创业不一定要有对口的专业背景。过去,在技工院校中并没有3D打印相应专业。2018年3月份,人社部印发了《人力资源社会保障部关于颁布<全国技工院校专业目录(2018年修订)>的通知》,增加了一些新专业,其中就包括机械类的3D打印技术应用。业内达人告诉我们,3D打印是一种综合的技术,本质上仍然是基于机电、控制、软件、材料等基础专业,有很多角度可以切入。特别是3D打印的应用,几乎是各行各业都可以找到适合自己的方式。上海联泰科技总经理马劲松表示,新人对3D打印有了认识以后,再把本专业的东西输送进来,形成系统知识,在工作和市场中学习也是可行的。(作者:柯思婷;图/全景网)

- 暂无回复 -[图片]几年前,3D打印和人工智能一起爆发,成为非常流行的话题,都被认为是将要改变人类生活的重要黑科技。但几年过去了,人工智能越来越普及,越来越渗透进入普通人的生活和工作,而3D打印却不如之前的热度了。这发生了什么呢?3D打印还会进入普通人的生活吗?还会改变世界吗?今天我来讨论这个问题。同时,也会介绍“摩尔定律”,理解这个概念的本质,你就能自己判断任何一个新技术能否普及,什么时候普及。典型的3D打印:《西部世界》里的AI人物我们先明确一下,什么叫作3D打印?3D打印的核心技术是1984年由美国人查尔斯·胡尔(Charles W. Hull)发明的,从此为3D打印的普及与商业化铺平了道路。简单地说,3D打印就是三维打印机,通过特殊的材料,将计算机上设计构造的蓝图打印成为实物。它与我们经常使用的普通打印机有相同的工作原理。比如,和普通打印机一样,它的结构主要是由3大要素组成,“电脑建模+打印机器+打印材料”。但是,这3个要素每一个都不容易,都属于黑科技,以及完成一件打印品的过程本身,就称得上是黑科技。比如,可以打印一个逼真的实体模特儿,类似美剧《西部世界》里的AI人物;或者打印一个与实体汽车一般大小的汽车模型,或者一套可以坐的座椅板凳等等。2011年,美国南安普顿大学就制作打印出了世界上第一架3D打印飞机;2012年,苏格兰的科学家通过人体细胞,用3D打印机第一次打印出人造的肝脏组织;2019年,美国加州大学圣地亚哥分校用3D打印技术,制造出模仿中枢神经系统结构的脊髓支架,临床医用,帮助老鼠恢复运动功能。这些都是非常了不起的成果。早在2012年,英国著名的杂志《经济学人》就发表专题文章,称3D打印将是第三次工业革命。正好在这个时间点,人工智能也大热,两个都成为媒体和投资界的宠儿,被认为将会大大影响和改变人类的生活。到这里,就引出来我要给你介绍的科学概念“摩尔定律”了。搞懂了摩尔定律,你自己就能更科学判断,3D打印技术能否普及,什么时候普及。“摩尔定律”的应用“摩尔定律”的本质是说,1美元能够买到的电脑性能,每隔18到24个月就能翻一倍。也就是说,你使用技术,获得各种功能的成本越来越低,或者花费同样的成本,你得到的技术和能力会越来越多。摩尔定律揭示了信息技术进步的速度与所花费成本是成反比的关系。[图片]也就是说,如果你发现一个技术,发展速度越来越快,功能越来越强,但价格或者成本到了一个临界点后,不但没有提高,还在降低,那就说明这个东西将要普及了。譬如智能手机,最开始的时候,只有少部分能使用,因为价格很贵。但是后来,手机像素越来越清晰、内存越来越大、功能越来越多,但智能手机的整体价格却是下降了,并且几乎完全普及,人手一个。人工智能现在就进入到这个临界点了。比如,AI在金融投资领域的产业化。通常,一个投资顾问的年薪要100万以上,一个有点规模的金融机构,光是人力成本,每年就要花费上亿,但是如果使用AI智能投顾系统,那么实现同等的效果,每年只需要花费几百万,业务还可规模翻倍。不仅是大机构通过AI节约成本,实现转型,小机构也可以通过AI系统,拓展自己的新业务。这就是AI在金融投资领域产业化普及之后的典型现象。我们用这个定律,再分析一下3D打印,可以发现,至少在目前,还远远看不到技术提高、成本普遍下降的前景。这其中一个很重要的原因是,3D打印技术目前还远称不上成熟;以及另一个很重要的问题,3D打印的成本非常高,还没有看到下降的趋势。特别是3D打印材料及各种材料组合,是非常难的高科技,而打印材料的规格或者属性,直接决定了成品的质量,包括强度、刚柔度、防腐性、冷热稳定、相容性等等。相比之下,现在普通的打印机只有两种标准化的材料:打印用的墨粉和纸张,整体技术都差不多,个人和企业基本都能负担成本。但是,3D打印就不是了,除了材料稀有之外,工艺技术也难。例如,3D打印一些生活物品,如打印一个杯子、或打印一个馒头,或者打印一些机器零部件,这些都需要不同的材料组合。有些材料还是固体的、而有些是液体的,如何在一部打印机上,支持所有不同材料组合、并精致地打印出来?这是非常大的技术难题。而且,这样的打印机器本身就非常昂贵,成本也很高。比如,一台能打印工业零部件的3D打印机,价格从10万到百万元人民币不等,高精密一些的,就直接要几千万的价格了。因此,未来很长一段时间,除了重要的生产制造、军工制造等使用外,3D技术与成本的走势,远远还没有到达“摩尔定律”的普及临界点。技术必须遵循社会效应或许你会说,随着技术进步和成本下降,3D打印迟早会达到普及的临界点的。但是,对3D打印这样的黑科技来说,这里还有一个更为重要的问题,它直接决定了,无论AI技术发展到哪一步,3D打印可能都普及不了,这就是社会效应问题。所谓社会效应问题,其实说的就是一个事物对大众在物理和精神方面的生存空间,以及可持续发展是正面影响还是负面影响。对于3D打印来说,哪怕有一天,技术高速发展,打印成本降低到每个企业、每个人都能承担了,它也是不可能普及的。为什么呢?你想想,如果每个人都可以随心所欲地打印物品,小到玩具、日用品,大到房子、汽车,甚至人体器官,那么将会消耗多少资源,又将会产生多少工业垃圾?甚至会激发多少社会问题、社会矛盾?这将是不可想象的人类灾难和秩序失衡。因此,就算成本上3D打印可以普及,从社会效应层面也不太可能实现。除非到时候有了新的解决方案或者规则秩序。今天的三分钟,我们讨论的重点在两个层面:第一,如何通过“摩尔定律”来判断一项技术能否普及。核心原则就是这项技术的发展速度与使用它的成本是否呈反比关系,是否到了一个交叉的临界点。这个临界点的意思是说,这项技术足够好,普通人都会用,而且成本足够低。第二,根据摩尔定律可以判断出,3D打印技术离普及还很远。而且,即使技术成熟、成本也足够低,3D打印也依然不太可能普及。因为如果普及的话,将会带来巨大的地球资源消耗,同时产生巨量的垃圾,破坏社会可持续发展以及社会秩序。吴霁虹/Jihong Sanderson创新管理学家,人工智能商业化专家,AI Business Lab联合创始人。专注全球战略与创新管理,创造了人工智能时代“TOP-A新竞争优势”、“商业强基因”、“C2C商业生态圈模式”理论体系。北京大学访问教授、研究生导师,美国法庭专家见证人。录制喜马拉雅商业财经课程《人工智能赋能60讲》,著有《未来地图》《众创时代》《下一步:中国企业全球化路径》《Doing Business in China》等畅销书籍。

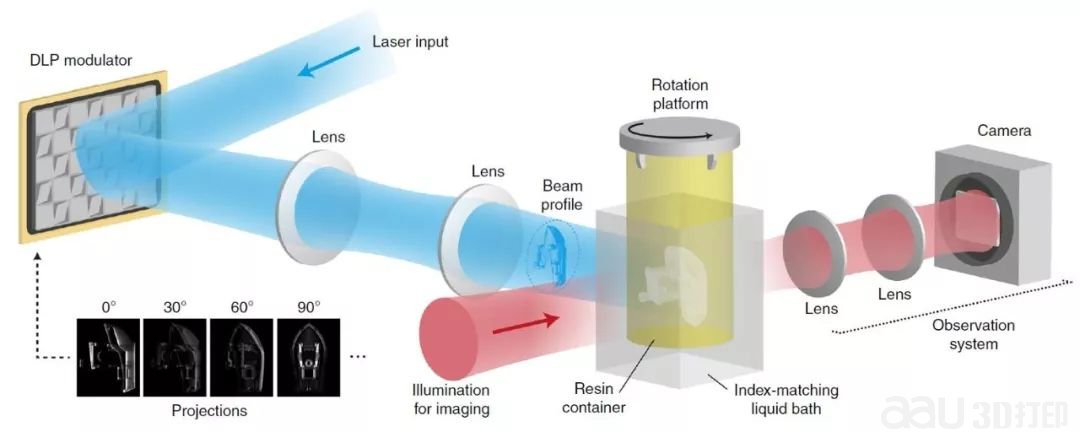

- 暂无回复 -30年前,3D打印技术第一次进入人们的视野。它与普通打印工作原理基本相同,打印机内装有液体或粉末等“打印材料”,与电脑连接后,通过电脑控制把“打印材料”一层层叠加起来,最终把计算机上的蓝图变成实物。如今,3D打印技术的应用领域已远远超出人们的预想,令人不可思议的3D打印食物、3D打印药物、3D打印房屋、3D打印汽车相继出现,甚至连3D打印空间站工具和零件都有了。而在医疗领域,科学家们也已成功使用3D技术来生产定制假肢、植入物、髋关节置换、助听器,甚至是假牙。今年4月,以色列科学家还向世界展示了全球首例3D打印的樱桃般大小的“完整心脏”。不过,现阶段3D打印人体器官依然不够成熟。实验室中通过3D打印制造的组织和器官,在尺寸、结构、细胞种类、细胞存活时间等多方面还和人体器官有差距或是有限制,通常无法实现人体器官的复杂功能,只能被称为“类组织”或“类器官”。[图片]好消息是,近日卡内基梅隆大学工程学院(College of Engineering, Carnegie Mellon University)的研究人员宣布,他们已成功开发了一种史无前例的3D生物打印方法,使组织工程领域向3D打印全尺寸成人心脏又迈进了一步。这项技术被称为Freeform Reversible Embedding of Suspended Hydrogels (FRESH),它使研究人员克服了现有3D生物打印方法面临的许多挑战,并利用软质和活性材料实现了前所未有的分辨率和保真度。人体的每一个器官,比如心脏,都是由特殊细胞构成的,它们由一种叫做细胞外基质(ECM)的生物支架连接在一起。这种ECM蛋白网络提供细胞正常功能所需的结构和生化信号。然而,到目前为止,凭借传统的生物制造方法还无法重建这个复杂的ECM架构。卡内基梅隆大学生物医学工程(BME)与材料科学工程的教授亚当?范伯格(Adam Feinberg)说:“通过使用人类心脏的MRI数据,我们能够准确地重现患者特定的解剖结构、3D生物打印胶原蛋白和人类心脏细胞,使它们具备如心脏瓣膜或心室一样的真正功能。”“胶原蛋白是一种非常理想的3D打印生物材料,因为它几乎构成了你身体的每一个组织,” 范伯格实验室的BME博士生安德鲁·哈德森(Andrew Hudson)解释说,“然而,3D打印之所以如此困难,是因为它一开始是液态的--所以如果你想在空中打印它,它只会在你的构建平台上形成一个水坑。所以我们开发了一种技术来防止它变形。”[图片]范伯格实验室开发的“FRESH”3D生物打印技术,能让胶原蛋白在凝胶支撑液中逐层沉积,使胶原蛋白有机会在从支撑液中取出之前凝固到位。用“FRESH”技术打印完成后,将凝胶从室温加热至体温即可将支撑凝胶融化。这样,研究人员就可以在不破坏已打印的胶原蛋白或细胞结构的前提下移除支撑凝胶。这种方法是3D生物打印领域真正令人兴奋的突破。因为它能够针对大型人体器官打印胶原蛋白支架。不仅限于胶原蛋白,其他多种软性凝胶,比如纤维蛋白、藻酸盐、透明质酸等,均可通过“FRESH”技术进行3D生物打印,为组织工程提供了一个强大、适应性强的平台。重要的是,研究人员还开发了开源设计,这样几乎任何人(从医学实验室到高中科学班),都可以构建并获得低成本、高性能的3D生物打印机。展望未来,FRESH在再生医学的许多方面都能用得上,从伤口修复到器官生物工程,但它只是一个不断增长的生物制造领域的一部分。作为卡内基梅隆大学生物工程器官计划的成员之一,范伯格博士指出,“我们真正谈论的是技术的融合。不仅仅是我的实验室在生物打印方面所做的,还有其他实验室和公司在干细胞科学、机器学习、计算机模拟以及新的3D生物打印硬件和软件领域所做的工作。虽然我们很兴奋在设计人体功能性组织和器官方面取得了真正的进展,但还有许多研究尚未完成。”卡内基梅隆大学的研究人员在最新《科学》杂志上发表论文,详细介绍了这种新技术。

- 暂无回复 -随着人口老龄化的加剧,颈椎疾病、脊柱侧弯、骨缺损等等骨科问题涌现,骨科市场蕴藏着越来越多的新机遇。36氪对2019年的医疗市场做了年中复盘,今年骨科融资数为9笔,获融资的均为骨科植入物。预计到2022年,骨科植入物的市场规模将高达290亿元。「博恩生物」正是骨科行业中的一家高技术壁垒的企业,该公司擅长做3D打印的人造骨。与其他竞品不同的是,博恩生物正在满足“让人造骨活起来”的畅想,正在研发可以“生长发育”、可以诱导细胞攀爬的人造骨。在医疗3D打印中,应用最为普遍的就是骨科,大约占整个植入物市场规模的93%。骨科3D打印的团队众多,差异非常大,就连打印材料也各有不同。国内主要集中在金属和高分子材料上,国际上,多数国外厂商采用的是羟基磷灰石和聚乳酸复合材料,还有一些骨科辅助器械则采用的是石膏或树脂材料。[图片]博恩生物3D打印产品博恩生物的材料非常独特,使用纯度96%以上的纳米羟基磷灰石材料,粘结剂降到4%以下。博恩生物的人造骨完全按人体骨骼的密度、组分来设计,羟基磷灰石材料也与人体骨骼无机盐的成分相同,可降解,因此可以诱导细胞攀爬,让人造骨在体内“生长发育”。纳米级羟基磷灰石(HA)这种材料天然具有很好的骨传导性和骨诱导性,但这种材料很难做成复杂的形状,尤其要做出具有力学梯度和仿生结构的复杂形状。众所周知,人体骨骼具有明显的松质骨和密质骨的区分,在临床上,只有做出符合人体力学性能要求,具备仿生结构,并且保证骨骼的生物活性,这个才有意义。博恩生物不仅实现了这些特性,更重要的是在常温下通过3D打印的方式成型,避免了高温烧结方式导致的人工骨中生物活性因子的死亡问题,也避免了二次消毒的污染问题。这为人体植入做好充分的准备。博恩生物自主研发了世界首台可发育生物活性骨3D打印机,从材料、制造工艺和制造装备都拥有完全自主知识产权。该3D打印装备可以根据骨骼仿生设计数字模型,通过控制材料成分、打印路径制造出具有不同力学梯度的骨骼,完全实现骨骼强韧兼容特征,团队技术为将来的量产植入骨做好了充分准备。医疗3D打印整体面临的技术难点是如何保证质量的一致性和稳定性。尤其对于个性化定制的隐形正畸牙套,由于个性化产品很难实现工业化批量生产,大多数公司为了保证产品质量,在剪切和打磨等工序依然依托人工生产。而博恩生物已经有了自主研发的高度自动化装备,减少人工干预,基本实现智能制造过程,将个性化产品实现了批量工业化生产。如此以来,可以保证产品质量的稳定性和一致性,这也是该公司的另一优势。团队除了在材料科学具有很强的实力,同时在智能制造自动化装备研发和生产也具备优势。博恩团队共有博士近20名,硕士30余名,其中全职研发人员5名,多数来自西北工业大学和西安交通大学,覆盖设计、材料、化学、器械等学科。团队已自主研发了设备、软件、工艺和材料。[图片]博恩生物3D打印产品其实,骨科3D打印的难点不仅在于技术,更在于审批,难以获得三类医疗器械证。因为骨科取证难,3D打印产品以往没有适用的取证规范,定制化的产品导致取证成本很大,用在每一个身体部位都需要申请一张医疗器械证。最新的动态是,今年7月国家出台了一项新政策,预计能为医疗3D打印带来强心剂。这项新政是《定制式医疗器械监督管理规定(试行)》,规定了定制式医疗器械的备案管理、设计加工、使用管理、监督管理的规范,从明年1月起施行。博恩生物认为,新政策预计能给行业带来很大的促进作用,公司已经做好准备,待政策开放,就可以参与审批。研发型企业需要稳定的现金流回款,那么,在等待三类医疗器械证的状态下,当前博恩生物如何获得营收呢?研发三类医疗器械本身是个高投入、高风险、高回报的行业。博恩为了解决在取得三类CFDA认证前公司的现金流问题,按照从易到难规划了三类产品。第一类:是与临床医院合作开发的“术前人体彩排模型”,该产品特点是真实性更强,具备仿生血管、皮肤、神经、肌肉等。骨骼具有韧性,力学性能更接近人体真实情况,手感也更加逼真。这属于CFDA认证的一类,博恩已经申请到四张一类医疗器械证。第二类:齿科隐形矫治器产品,该产品虽然市面同类品很多,博恩生物的优势是自主研发了流水线设备,将个性化、定制化产品变成工业化、批量化生产方式,提高质量一致性和稳定性,现在博恩已经申请到CFDA二类医疗器械的注册证生产许可证,可以对外销售。第三类:以纳米羟基磷灰石为基础材料的可发育人工骨已经进入第五批动物实验阶段,按照计划明年可以进入申请临床阶段,有望进入人体实验。此外,博恩在骨科、齿科还有其他产品布局,正在研发中。博恩生物此前的重点在于研发,从今年开始着重销售,有自销、代理商销售、贴牌代工三种方式,目前已获得2000万左右的订单,隐形矫治器正在为一家美国企业贴牌。同时博恩生物也做了大量的公益性的产品,为需要帮助的患者提供免费产品。至于未来规划,博恩生物负责人张驰表示,“公司想做的是人体器官,切入点是骨科,近期目标是人造骨和人体自有骨骼一致,希望在这个时间内市场能认可这个产品。同时,博恩储备了很多技术,例如皮肤3D打印技术、其他组织的3D打印技术,未来希望逐步研发出其他的器官,这个是未来30-50年的事。我们相信未来人和机器的结合,一定会是未来的趋势。就好比在身体内装心脏起搏器,这在60年前还是天方夜谭,现在已经成为常识。我们认为未来人造器官与人体的结合,一定会更加广泛。”博恩生物已经完成了两轮融资,种子轮400万元,投资方为中科创星,天使轮近千万元,投资方为一家A股上市公司。目前博恩生物正在寻求新融资,资金将用于研发和销售。

- 暂无回复 -谈到3D打印,大家可能也并不陌生,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。目前,3D打印在航空航天、汽车领域、生物医疗、建筑行业等领域已经实现不同程度的应用。不言而喻,一项新兴技术的创新、发展与实施必然离不开专利对其进行保护,因此,笔者将通过如下具体案例,分析3D打印技术在专利中是如何运用的。[图片]案例分析一:申请号为201410182309.7,名称为“一种3D打印成型聚烯烃材料及其制备方法”的第108261号复审决定书中:针对案件的争议焦点“本领域技术人员在对比文件2的基础上,是否有动机将对比文件2中的紫外光引发剂和交联剂省略,并进一步调节浆料的粘度,采用3D打印制备非交联的PTC材料”,合议组主要观点如下:(1)对比文件2与本申请解决的技术问题不同。对比文件2提供一种用紫外光交联高分子PTC材料采用3D打印方式制备面状加热器的方法,本申请提供一种可以在较低温度下制备聚烯烃材料的方法。由于对比文件2的目的就是制备交联的高分子PTC材料,因此,本领域技术人员根据对比文件2公开的内容没有动机将混合浆料中的紫外光引发剂和交联剂省略,否则,将不会得到对比文件2的目标产品,更不会将紫外光辐照的步骤省略。(2)工艺机理不同。对比文件2是采用3D打印技术制备这种异型体面状加热器,结合紫外光辐照引发高分子PTC材料的交联,本申请是将聚烯烃粉料浆料化后通过3D打印技术使聚烯烃材料成型。[图片]一休知识产权是一支拥有百余经验丰富的高素质专业人才“军队”,我们用职业的专业素养和渊博的专业知识为客户提供一流的知识产权代理、交易、咨询等服务,并由具有思维前瞻的复合型精英管理团队带领。(3)聚合物的分子量和粘度是相关的,而粘度与3D打印的方式也密切相关。对比文件2并没有公开其聚合物浆料的粘度,没有证据表明该粘度用于3D逐层打印的聚合物的浆料是本领域的公知常识。本申请在确定了浆料的粘度范围后,采用溶胀溶解法制备得到该粘度范围下的膏状聚合物浆料,没有证据表明其聚烯烃溶胀溶解的温度、压力以及时间是制备这样的粘度的混合物的常规选择。(4)本申请与对比文件2的工艺原理和解决的技术问题以及目标产品不同,本申请的产品性能与对比文件2的产品性能并不具有可比性。且本申请的成型方法获得的聚烯烃产品具备较好的机械强度和耐磨性能等,取得了有益的技术效果。因此,权利要求1相对于对比文件2具有突出的实质性特点和显著的进步,具备专利法第22条第3款规定的创造性。[1]本案从发明构思不同的角度,针对案件争议焦点将本申请与对比文件进行综合比对、并详细展开分析得知,二者所解决的技术问题、工艺原理均不同,本领域技术人员也不能从对比文件中获得技术启示来完成本申请所要保护的技术方案,并且采用本申请方法制备的产品具有有益的技术效果。从而得出本申请权利要求具备创造性的结论。[图片]案例分析二:在申请号为201510481485.5,名称为“基于FDM的3D打印设备”的第131626号复审决定书中:针对本申请权利要求1与对比文件1的区别技术特征,分析可知,对比文件1、2均未公开本申请通过“抬升机构”更换打印平台的主要发明构思,也没有证据表明其是本领域常用技术手段。本申请中的第一定位锁紧机构和第二定位锁紧机构的作用是为了使打印平台在更换时与执行架或转运车稳定结合。对比文件1并未公开更换打印平台,对比文件2虽然涉及通过更换工作箱来实现打印平台的更换,但未公开打印平台与工作箱之间的结合方式,因此,对比文件1、2均不存在设置第一定位锁紧机构和第二定位锁紧机构的启示,也没有证据表明其是本领域公知常识。同时,合议组认为,本申请的打印平台更换方式和对比文件2中的通过更换工作箱而更换打印平台的更换方式完全不同。首先,对比文件2中打印平台和工作箱始终一体,并不涉及拆装;其次,工作箱通过辊道及轨道车始终进行水平方向的移动,升降平台的升降也仅仅是在打印过程中为了形成产品结构的运动,不是为了实现更换打印平台而设置的机构,因此并不存在设置升降机构来更换打印平台的启示。对比文件2和本申请的工作原理不同,不存在结合启示。并且,本申请的打印平台通过抬升机构和转运机构的配合,使得打印平台被运输至待加工工位下方时,可以便捷的通过抬升机构抬升至打印工位,打印结束后,可以通过抬升机构直接下降至转运车,使得打印平台结构紧凑,拆装和转运简便而省时省力。因此,权利要求1 具备突出的实质性特点和显著的进步,具备创造性。[2][图片]上述案例同样考虑了发明构思,本申请与对比文件的技术方案、技术问题、工作原理不同,对比文件未给出技术启示,且本申请的技术方案能够取得有益的技术效果,因此得出本申请所要保护的技术方案具备创造性。启示与思考本文通过上述案例,对3D打印领域中涉及的专利问题进行了介绍。毫无疑问,在3D打印领域中,包括材料和设备在内的核心技术保护问题必然是与专利息息相关的。未来,3D打印技术将具有很大的发展空间,企业及个人不仅需要在核心技术上有所创新与突破,而且要提升重视创新技术的专利保护意识。首先,在专利撰写过程中要全面考虑,重视对现有技术的检索,提前做好专利布局工作;其次,在判断本领域相关专利申请是否具备创造性时,应从发明构思角度,整体考虑本申请与现有技术的技术问题、所采用的技术手段、所取得的技术效果,其中包括:第一,对比文件与本专利申请的技术领域是否相同;第二,本专利申请与最接近现有技术之间的区别技术特征是否被现有技术中的相关技术手段所公开,且该技术手段在现有技术中所起的作用与其在要求保护的发明中为解决其实际技术问题所起的作用是否相同;第三,现有技术是否公开了本专利申请权利要求中的技术特征,且是否存在解决相应技术问题的技术启示;第四,现有技术是否给出技术启示或多篇现有技术之间是否存在结合启示;第五,本专利申请权利要求所要求保护的技术方案是否带来了有益的技术效果。[图片]因此,在具体的判断过程中,应综合考虑上述因素,客观地进行创造性评定。总之,3D打印技术在发展过程中,企业及个人不仅要对相关技术进行研发、创新与突破,还应更加重视专利布局工作,加强对新技术的知识产权保护。

- 暂无回复 -[图片]3D打印是制造业内最具有代表性的颠覆性技术之一。早在2015年,我国就已经将3D打印列入国家战略层面,配合当时的股市氛围和主题投资盛行,3D打印一度受到市场热捧。但热炒概念的热情过后,国内3D打印厂商的发展并没有那么一帆风顺。资本市场对3D打印行业还存在一定的偏见和误区,实际上3D打印在全球范围内一直保持着较高的增长速度。对此,UNIZ的创始人李厚民博士表示:“3D打印行业由技术驱动,门槛很高,我国正处于技术储备期,主要解决速度和成本的问题,我们相信国内市场的未来潜力很大,越来越多的技术和产品也将显著推进这一进程。”唯快不破,光固化是解决速度和成本的金标准3D打印,也可以称为增材制造,是以计算机三维设计模型为蓝本,通过软件分层离散和数控成型系统,将三维实体变成若干个二维平面,利用激光束、热熔喷嘴等方式,将粉末、树脂等特殊材料进行逐层堆积熟结,最终叠加成形制造出实体产品。3D打印技术颠覆了传统制造业,对于自由形状和具有复杂特征的零部件,该项技术提供了极大的创造自由度,未来很可能在高端制造领域取代传统的模具和机床。[图片]自1986年3D打印技术诞生至今,经过30多年的技术积累,已经形成了金属3D打印和非金属3D打印两种技术流派。与首批25家科创板企业中唯一一家3D打印厂商铂力特不同,UNIZ在创办之初就选择了非金属3D打印中的光固化成形技术(SLA)。这个选择出于三方面考虑。第一,李厚民为技术出身,他的简历可以称之为“华丽”:本科毕业于清华大学材料科学与工程专业,后到美国南加州大学获得材料科学与工程专业硕士学位,之后又在美国奥本大学修得了高分子与纤维工程、电子与计算机工程硕士以及高分子与纤维工程博士,这一点也让UNIZ从最开始便备受资本青睐。第二,2013年,发展时间最长、工艺最成熟、应用最广泛的光固化技术的关键专利技术到期。这意味着,光固化技术未来将大有可为。第三,当时采用光固化技术的3D打印机成本高、速度慢,不能满足李厚民以及其他消费者的需求。[图片]在尝试了多款光固化3D打印机之后的李厚民本能地相信自己可以做得更好,2014年,博士毕业一年的李厚民在美国正式成立UNIZ。随后,为了节省研发成本,李厚民将研发中心搬回了北京。直到现在,UNIZ已经拥有100余名员工,其中研发人员30多人,公司业务遍布40多个国家和地区,凭借自主研发能力、严格的质量管控、强有力的销售渠道和无缝隙售后服务获得了用户的好评。全产业链布局,重点解决速度和成本问题采访过程中,李厚民和亿欧再三强调,打印速度和成本是长期制约3D打印企业发展的瓶颈,也是UNIZ自成立以来一直寻求突破的方向。从全球市场上来看,UNIZ的竞争对手是发明了高速光固化3D打印技术的美国Carbon3D和主打桌面级光固化3D打印公司Formlabs。从打印速度上讲,UNIZ自主研发的“cUDP单向剥离液晶掩膜光固化技术”可以实现最高打印速度1200mm/h,NP模式下仍能保持200mm/h,Formlabs的速度只有20mm/h~50mm/h之间。更高的打印速度意味着3D打印的应用场景将进一步拓展,给了更多应用落地的可能。从成本上讲,Carbon3D是基于投影仪原理做出了第一款高速光固化工业机,UNIZ则是基于LCD原理做出了第一款桌面级高速光固化打印机,成本比Carbon3D低50倍以上。李厚民举了一个很简单的例子:“在珠宝行业,传统的铸造环节里需要刻蜡师先做好蜡模,资深的刻蜡师一周以内只能做出2-3个,人力成本高,制作周期长,UNIZ的3D打印机一次可打印出376个戒指模型,大大提高了生产效率,同时也降低了废品率,显著提高了产品品质。”此外,和其他新兴领域一样,3D打印正在经历技术进步和成本下降的过程,这也是其加速市场渗透的必要条件。为了对3D打印市场形成更全面的方向把控,李厚民吸取中国在芯片领域吃的亏,形成了“材料+设备+服务”的全产业链模式,这也是3D打印企业的最佳盈利模式。材料学专业出身的李厚民自主研发的树脂材料涉及到了市场上主要行业的应用,据李厚民介绍,在齿科领域,UNIZ的3D打印机仅用1小时22分钟便可一次性打印出26个牙模,材料获得国家第一类医疗器械备案证,效果稳定、安全可靠。这一部分也是UNIZ的盈利主力之一。UNIZ的SLASH系列桌面级打印机和zSLTV系列工业级打印机年产能10000台左右,渗透了40余个国家和地区,拥有60余项已授权专利,是LCD光固化领域的引领者,解决了航空航天、汽车、个性化医疗、工艺品珠宝等行业对于快速定制化生产的需求和痛点。市场上的3D打印厂商多用开源软件或第三方软件,UNIZ自主研发了打印软件服务,实现了一键打印,提高了可操作性。李厚民透露,近两年UNIZ仍将集中在3D打印设备和耗材方面发力,未来将为更多产业链公司提供平台服务。起步晚、发展滞后,国内3D打印市场仍大有可为根据Wohlers统计,经过了近十年的高速发展,2017年,全球3D打印市场规模达到73亿美元;据IDC预测,2020年,全球3D打印产值将达到289亿美元。预计在未来十年,全球3D打印产业仍将处于高速发展期。但全球主流的3D打印公司基本都分布在发达国家,没有中国公司的身影。且中国在全球3D打印制造市场中的份额远落后于美国的体量。由下图也可发现,与Carbon3D 22亿美元的估值相比,中国的3D打印厂商仍处于一个初期发展阶段,在这个技术壁垒高、护城河深的行业里还有很长的路要走。[图片]中美发展的差距主要体现在三个方面。首先,是行业发展生命周期的不同。在欧美国家,3D打印行业已经不再是特别新兴的行业,已经处于“S”曲线模型的第二阶段——成长阶段,伴随着新技术、新设备的层出不穷,各方面能力日趋成熟。虽然还不能实现制式量产,但已经能在一定程度上辅助传统工业解决一些行业痛点,缩短并省略一些中间环节。而在中国,3D打印行业是一个全新的行业,属于探索期与成长期之间,无论是技术沉淀还是市场感知能力都处在起步阶段。其次,是专业人才储备的不足。李厚民透露,在欧美国家从事3D打印行业的人才有很多,结构也比较完备,管理人才、技术人才、服务人才等分类储备比较细化。反观国内人才储备就比较薄弱,许多高校也并未设置相关专业及课程,“我们筛选人才只能通过半导体制造等3D打印边缘产业挑选。”再次,是资本市场的前瞻预期差异。欧美资本市场对于高科技企业的投资力度大且时间久远,中国是近几年才着力投入高科技企业。国内3D打印行业仍处于产业发展初期阶段,投资后短期内得不到回报,影响了资本市场对整个行业的判断和预估。尽管如此,李厚民表示国内市场未来潜力仍然非常大。现阶段,国内还处于技术储备期,但伴随着技术和产品的提升,国内教育、文娱动漫、个性化医疗等领域将出现对于3D打印需求的爆发。5G的落地也将助推3D打印技术的行业应用。李厚民说:“5G将带来的是产业结构和规则的改变。受市场变化、顾客的多样性需求以及生产成本缩减等因素的驱动,柔性化生产正迎来快速的发展。传统生产线上大批量生产的方式正面临着巨大的挑战与变革,3D打印将从顾客、人力、库存、质量四个维度带来显著提升。我们有信心,UNIZ的产品和技术将显著推进这一进程。”

- 暂无回复 -近日,因车祸导致颅骨缺损的小李(化名)被推进了我院的手术室。经过3个多小时的手术,我院神经外科团队采用最新的聚醚醚酮材料(PEEK),借助3D打印技术,成功为小李进行了颅骨修补手术。[图片]患者术后恢复状况良好3个月前,32岁的小李在一次交通事故中头部受伤,经及时抢救,挽回了生命,但车祸造成左侧颅骨大面积缺损。大脑缺少颅骨的保护,意味着成了“半头人”,这对于热爱户外运动的小李的日常生活产生了不小的影响,安全问题成为悬在家人心里的一块石头。必须想办法把缺损的颅骨补回来。日前,小李慕名来到我院神经外科,希望用最好的材料,修补缺失的颅骨。[图片]3D打印的新材料颅骨修补植入物我们都知道,常用的钛合金材料虽然耐腐蚀性较好,免疫排斥反应较轻,但因金属导热的特性,使患者术后时常感到头部“冷热不均”,而且其机械性刺激和头皮血供不足,往往容易导致炎症、血肿、感染和钛板外露等问题。3D打印聚醚醚酮材料的颅骨属于新技术、新材料,相比目前国内外最常用的钛合金颅骨,这种新材料颅骨因密度小重量轻,具有良好的植入后舒适度和更好的保温性,对 X 射线透射呈半透明且无磁性,影像学兼容性较好,与人体组织相容性与吻合程度也更高。[图片]颅骨修补植入物与患者颅骨模型完美匹配无缝嵌合为用新材料精确3D打印出患者的缺损颅骨,我院神经外科专家团队制定了详细的手术治疗方案,术前先行头颅CT连续薄层扫描,将获取的影像资料利用计算机构建出患者颅骨缺损三维重建图,再通过3D打印技术将PEEK材料设计塑形,制成个体化的、与患者颅骨完美匹配嵌合的颅骨修补植入物。经过3小时的手术,3D打印的PEEK材料颅骨顺利植入患者头部,手术获得圆满成功。目前患者恢复状况良好,已经康复出院。以上是关于颅骨修补的全部内容,因此朱安林医生建议大家,平时多注意交通安全,以免对自身健康造成危害。[图片]

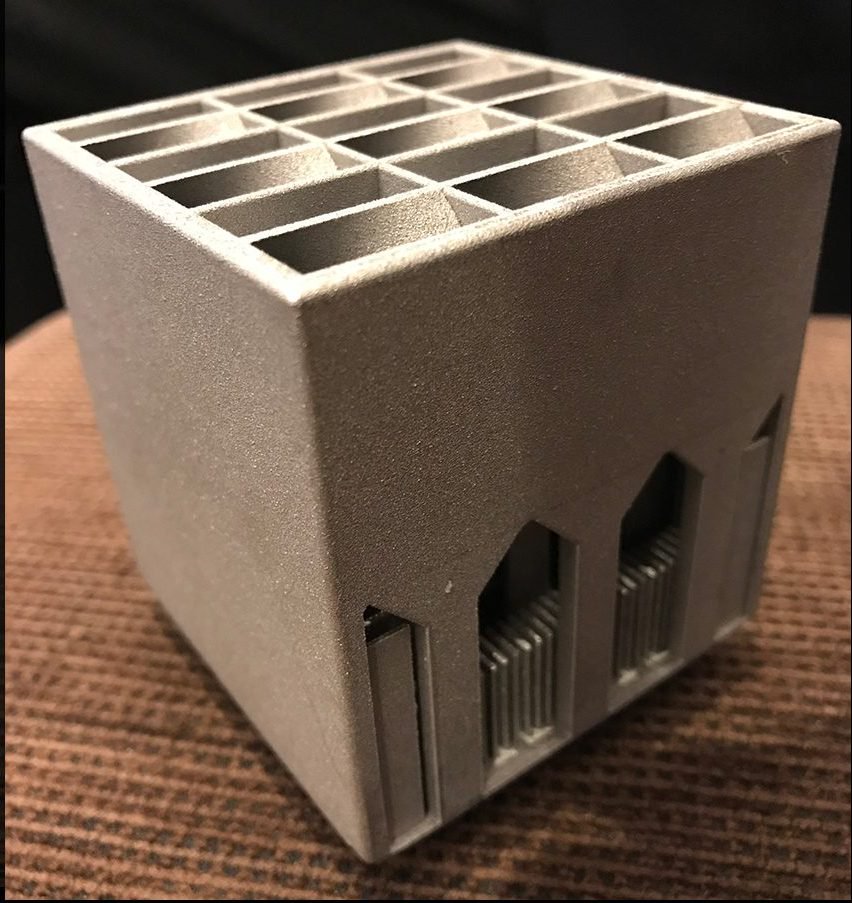

- 暂无回复 -来自美国和爱尔兰的学者最近聚集在内华达州拉斯维加斯举行的第18届电子系统热和热机械现象联合会会议上,讨论的主题以使用3D打印设计创新散热器。随着个人电子产品需求的不断增长,散热器设计变得更加重要。这是由于其能够调节电子设备的温度,防止在诸如计算机处理器之类的地方过热。在GE赞助的比赛中,来自亚利桑那州立大学(ASU),普渡大学,马里兰大学,宾夕法尼亚州立大学和都柏林三一学院的团队共有五位决赛选手展示其新颖的3D打印金属散热片,能有效冷却电子产品。“有些功能是传统方法无法实现的。”亚利桑那州立大学机械工程博士Faizan Ejaz说, “如果你想制造一个圆柱形蜂窝结构,你不能制造它而不需要其他昂贵的后处理步骤。随着增材制造的出现,现在我们可以获得制造非常复杂的几何形状。“[图片] 由ASU学生Faizan Ejaz,Munku Kang和Gokul Chandrasekaran设计的3D打印铝制散热片。照片来自Beomjin Kwon / ASU。3D打印散热片激光粉末床熔合(LPBF)等增材制造工艺生产出的金属部件具有更广泛的复杂几何形状,这是传统CNC无法实现的。包括3D打印金属散热片,发动机气缸和油泵外壳在内的零件可以通过LPBF以成本和材料的一小部分制造。使用GE Concept Laser M2 cusing系统,5个大学团队从21个团队中脱颖而出参加决赛,他们实现了每个设计理念,都能获得最佳散热效果。 ASU团队允许散热器上的更大表面积使得来自电气部件的热空气能够流动而不会影响其效率。据该团队称,这是传统制造业中普遍存在的设计限制。“在许多情况下,我们必须在制造约束和设备性能之间做出妥协,”亚利桑那州大学物质,运输和能源工程学院助理教授,设计团队负责人Beomjin Kwon解释道。“因此,在真实的实验中,我们没有真正优化的设备。但增材制造现在消除了传统技术强加的许多设计限制。与传统的传热设备相比,我们可以考虑进一步优化设计。“ 一个很酷的概念在其他地方,普渡大学团队使用拓扑优化来找到散热器设计的给定尺寸中的最佳材料分布。此外,考虑到热阻,其3D打印散热器的最终形状在一侧具有平缓倾斜的“L”形状,在另一侧具有突出的“d”形状。这导致气流回升并再循环,在散热器中花费更多时间。普渡大学冷却技术研究中心(CTRC)的博士生Serdar Ozguc表示,“今天的电子元件存在巨大的热学挑战。人们想要更小的电脑和手机,但与此同时,他们需要更多的电力。这些CPU产生的热量会影响性能,因此我们必须找到一种安全有效地散热的方法。”参与本次比赛的所有团队都受到相同尺寸和铝材料的限制。此外,所有3D打印的散热器都在俄勒冈州立大学的相同条件下进行了测试。

- 暂无回复 -

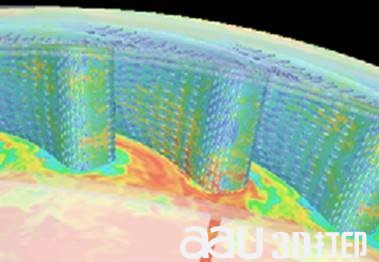

如果以1984年Charles W Hull申请的立体光刻专利为起始点,3D打印技术至今已经过了35年的发展。在35年的发展中,3D打印技术已从早期作为一种快速原型技术,逐渐成为一种生产制造技术。如果说3D打印是一次工业革命,那么发展至今,这场革命到来了么?是“随风潜入夜,润物细无声”的遍及了行业各个层面,还是“小荷才露尖尖角”般的蜻蜓点水似的存在?3D科学谷将分为上下两篇来进行详细的分析。[图片]3D打印的螺旋散热结构的散热器。来源:Aidro不同的阶段代表不同的市场接受度3D科学谷提出过关于3D打印的五大赋能逻辑: “3D打印赋能产品性能提升;材料赋能3D打印应用场景与发展潜力;软件赋能3D打印产业化发展;工业互联网赋能3D打印制造、商业和发展模式重塑;工业正向设计赋能3D打印发展前景。”那么依据赋能逻辑,我们来看一下当前3D打印发展到什么阶段了?[图片]3D打印当前发展的情况。来源:AMFG上面的图表分为四个主要阶段,表示3D打印的发展程度:我们现来定义这几个不同的发展阶段特点:早期阶段:在这个阶段,早期采用者才刚刚开始研究该技术的功能。虽然有很多研发计划和试点项目,但实际的现实案例研究却很少。发展期:这个阶段的技术能力正在不断发展。公司正在采用3D打印进行原型设计与应用,并且正在开展更多案例研究。进入主流:正在上升为主流技术,这时候3D打印的应用扩展到制造与生产领域。新的应用案例正在频繁地出现。成熟阶段:该技术已被证实,并作为行业的制造方法而建立。已经制定了关键标准,可以实现规模生产与可重复的一致质量。不同行业的3D打印采用水平差异很大。下面,我们将探讨包含几个大家普遍关心的行业的3D打印技术引入状况。有的行业蓄势爆发,有的行业还需淡定航空航天航空航天是最早采用3D打印的领域之一,这个领域第一次使用3D打印技术可以追溯到1989年。而到2018年,航空航天占据了增材制造市场的12% ,包括GE,空中客车公司,波音公司,赛峰集团和吉凯恩公司在内的业内知名公司已经将最先进的3D打印技术,特别是金属3D打印技术,应用到生产过程中。一个典型的例子就是波音公司最新的777X双引擎喷气式飞机,GE在其GE9X发动机内安装了六种3D打印部件。其中包括GE著名的3D打印燃料喷嘴,以及传感器外壳,燃料混合器和更大的部件如热交换器和分离器。一些值得注意的努力包括正在进行的标准化活动和研究计划。例如,SAE International发布了四种不同的航空航天3D打印标准上个夏天。当一个行业开始谈论标准化时,这清楚地表明该技术正在从边缘转向常规制造。航空航天领域3D打印的预期增长是乐观的,市场报告预测未来五年的复合年增长率将在17.5%和20.24%之间。不过,3D科学谷认为这个预测是保守的,3D打印在航空航天领域的增长将随着关键技术的突破而呈现出指数级别的爆发模式,尤其是对于像高强度铝合金,钛合金结构件的加工领域。3D科学谷预测技术的突破节点在2020年左右,而关键技术包括是否能够实现更大尺寸的加工,对多激光束加工效率的最大化水平,对热应力的控制,毛孔的消除等等。医疗3D打印在医疗行业获得了巨大的吸引力,扩大了提供个性化护理,生产定制化医疗设备和术前模型的机会。根据市场研究公司SmarTech的报告,医疗3D打印市场(包括材料,服务,软件和硬件)目前估计为12.5亿美元。到2027年,这一数字预计将增长到60.8亿美元。[图片]3D打印骨科市场细分.来源:《3D打印与骨科植入物白皮书2.0》骨科是最大的增长机会之一。SmarTech预测,到2021年,将有超过10亿个植入3D金属的植入物。这种增长的关键驱动因素之一是能够使用3D打印来创建整形外科植入物。这种植入物具有复杂的网状结构,可以更好地促进骨骼向内生长,并最终实现更好的治疗效果。此外,3D打印有望成为牙科模型,正畸矫正器,修复体等制造领域的占主导地位的数字化生产技术。在正畸矫正器方面,SmileDirect已经安装了49台惠普HP Jet Fusion 4210 3D打印机,计划明年3D打印近2000万矫正器模具。然而,要实现3D打印在医疗领域的快速发展,一个关键因素是医疗监管机构能够跟上医疗和牙科3D打印中不断发展的可能性,并提供相对应的支持。汽车在过去的几年中,我们看到主要的汽车厂商对引入3D打印技术的积极性。例如,福特正在与Carbon合作,为其车辆生产终端用品和备件。这些部件包括杠杆臂维修部件,辅助插头和停车制动器支架。在2018年末,宝马公司报告说已经通过3D打印了一百万个零件。除了塑料零件,金属3D打印在汽车领域获得了更强的立足点。这尤其是由于采用更便宜和更快速的金属粘结剂喷射技术,这对于批量生产和大规模定制而言更具成本效益。其中,大众汽车希望采用惠普新的金属喷射技术大规模生产车辆结构部件,汽车制造商希望在未来两到三年内实现这一目标。

- 暂无回复 -如果让你评选当今最能改变世界的一项技术,你会选什么?人工智能、区块链、AR与VR技术,还是默默无闻的3D打印技术呢?相比于前几位火爆全场的科学技术,3D打印仿佛流星一般,爆发刹那的闪耀后就消失眼前,实际上,3D打印技术正在以更快的速度改变着世界。[图片]3D打印机(3D Printers)是一位名为恩里科·迪尼(Enrico Dini)的发明家设计的一种神奇的打印机,它不仅可以“打印”出一幢完整的建筑,甚至可以在航天飞船中给宇航员打印任何所需的物品的形状。3D打印机,即快速成形技术的一种机器,它是一种数字模型文件为基础,运用特殊蜡材、粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。常常在模具制造、工业设计等领域被用于制造模型或者用于一些产品的直接制造,意味着这项技术正在普及。[图片]3D打印的技术原理3D打印并非是新鲜的技术,这个思想起源于19世纪末的美国,并在20世纪80年代得以发展和推广。中国物联网校企联盟把它称作“上上个世纪的思想,上个世纪的技术,这个世纪的市场”。三维打印通常是采用数字技术材料 打印机来实现。这种打印机的产量以及销量在二十一世纪以来就已经得到了极大的增长,其价格也正逐年下降。使用打印机就像打印一封信:轻点电脑屏幕上的“打印”按钮,一份数字文件便被传送到一台喷墨打印机上,它将一层墨水喷到纸的表面以形成一副二维图像。而在3D打印时,软件通过电脑辅助设计技术(CAD)完成一系列数字切片,并将这些切片的信息传送到3D打印机上,后者会将连续的薄型层面堆叠起来,直到一个固态物体成型。3D打印机与传统打印机最大的区别在于它使用的“墨水”是实实在在的原材料。[图片]堆叠薄层的形式有多种多样。有些3D打印机使用“喷墨”的方式。例如,一家名为Objet的以色列3D打印机公司使用打印机喷头将一层极薄的液态塑料物质 喷涂在铸模托盘上,此涂层然后被置于紫外线下进行处理。之后铸模托盘下降极小的距离,以供下一层堆叠上来。另外一家总部位于美国明尼阿波利斯市的公司Stratasys使用一种叫做“熔积成型”的技术,整个流程是在喷头内熔化塑料,然后通过沉积塑料纤维的方式才形成薄层。还有一些系统使用粉末微粒作为打印介质。粉末微粒被喷撒在铸模托盘上形成一层极薄的粉末层,然后由喷出的液态粘合剂进行固化。它也可以使用一种叫做“激光烧结”的技术熔铸成指定形状。这也正是德国EOS公司在其叠加工艺制造机上使用的技术。而瑞士的Arcam公司则是利用真空中的电子流熔化粉末微粒。以上提到的这些仅仅是许多成型方式中的一部分。当遇到包含孔洞及悬臂这样的复杂结构时,介质中就需要加入凝胶剂或其他物质以提供支撑或用来占据空间。这部分粉末不会被熔铸,最后只需用水或气流冲洗掉支 撑物便可形成孔隙。如今可用于打印的介质种类多样,从繁多的塑料到金属、陶瓷以及橡胶类物质。有些打印机还能结合不同介质,令打印出来的物体一头坚硬而另一头柔软。3D打印技术的发展历史3D打印源自100多年前美国研究的照相雕塑和地貌成形技术,上世纪80年代已有雏形,其学名为“快速成型”。在20世纪80年代中期,SLS被在美国得克萨斯州大学奥斯汀分校的卡尔Deckard博士开发出来并获得专利,项目由DARPA赞助的。1979年,类似过程由RF Housholder得到专利,但没有被商业化。1995年,麻省理工创造了“三维打印”一词,当时的毕业生Jim Bredt和Tim Anderson修改了喷墨打印机方案,变为把约束溶剂挤压到粉末床的解决方案,而不是把墨水挤压在纸张上的方案。说到3D打印,就不得不提3D打印机。3D打印机又称三维打印机,是一种累积制造技术,通过打印一层层的粘合材料来制造三维的物体。现阶段三维打印机被用来制造产品。 2003年以来三维打印机的销售逐渐扩大,价格也开始下降。该技术可用于珠宝,鞋类,工业设计,建筑,工程和施工(AEC),汽车,航空航天,牙科和医疗产业,教育,地理信息系统,土木工程,和许多其他领域。3D打印技术的核心制造思想最早起源于19世纪末的美国,到20世纪80年代后期3D打印技术发展成熟并被广泛应用。3D打印是科技融合体模型中最新的高“维度”的体现之一。目前,三维打印机的使用范围还很有限,不过在未来的某一天人们一定可以通过3D打印机打印出更实用的物品。3D打印能做什么?打印服装早在2013年,维多利亚的秘密时装秀上早已开始展示由3D打印技术制作的服装,当时超模indsayEllingson穿戴着由3D打印机打印的一对翅膀、紧身胸衣和头饰惊艳亮相,至今依旧让人惊叹。[图片]打印人体假肢2012年,一位苏丹的男孩因为在两军对峙中受伤失去了自己的双手,这件事被MickEbeling了解到,他当时在苏丹成立了一个实验室,同时配备一台3D打印机,可以帮助截肢患者重新用3D打印技术,打印出自己最适合的假肢。[图片]2016年,湖南的3D打印技术企业开发出打印人体骨骼的技术,并开始正式应用。前不久,韩国延世大学卫生系统更宣布他们已经开发出可以正式商业化的3D打印人工义眼,几乎可以以假乱真,由此可见,以后我们也许再也不会在大街上看到任何肢体残疾的人士。打印你想要的任何东西实际上,发展到现在,生活中常见的物品几乎都可以用3D打印技术进行制造。例如汽车,早已经可以用3D打印技术制作出来,目前各大发动机厂家甚至还尝试利用3D打印技术制作汽车的引擎。再比如,我们的房子,早前上海的一家建筑公司就已经展出利用3D打印机制作的房屋,虽然看起来不怎么好看,但成本却极为低廉,只需要五万块不到,你就可以拥有属于自己的三方一厅了,前提是那块地得是你的。除了房子,汽车,3D打印还能制作糖果,完全可以食用的糖果,无需担心会出现任何问题,甚至连艺术品、枪支等都可以进行打印。[图片]3D打印技术种类SLA(Stereo lithography Appearance,立体光固化成型技术)用特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面。这样层层叠加构成一个三维实体。SLA是最早实用化的快速成形技术,原材料是液态光敏树脂。其工作原理是:将液态光敏树脂放入加工槽中,开始时工作台的高度与液面相差一个截面层的厚度,经过聚焦的激光按横截面的轮廓对光敏树脂表面进行扫描,被扫描到的光敏树脂会逐渐固化,这样就可以产生了与横截面轮廓相同的固态的树脂工件。此时,工作台会下降一个截面层的高度,固化了的树脂工件就会被在加工槽中周围没有被激光照射过的还处于液态的光敏树脂所淹没,激光再开始按照下一层横截面的轮廓来进行扫描,新固化的树脂会粘在下面一层上,经过如此循环往复,整个工件加工过程就完成了。然后将完成的工件再经打光、电镀、喷漆或着色处理即得到要求的产品。[图片]优点:1.光固化成型法是最早出现的快速原型制造工艺,成熟度高;2.由CAD数字模型直接制成原型,加工速度快,产品生产周期短,无需切削工具与模具;3.可以加工结构外形复杂或使用传统手段难于成型的原型和模具;4.使CAD数字模型直观化,降低错误修复的成本;5.为实验提供试样,可以对计算机仿真计算的结果进行验证与校核;6.可联机操作,可远程控制,利于生产的自动化;缺点:1.SLA系统造价高昂,使用和维护成本过高;2.SLA系统是要对液体进行操作的精密设备,对工作环境要求苛刻;3.成型件多为树脂类,强度,刚度,耐热性有限,不利于长时间保存;4.软件系统操作复杂,入门困难;使用的文件格式不为广大设计人员熟悉;5. 由于树脂固化过程中产生收缩,不可避免地会产生应力或引起形变;SLS(Selective Laser Sintering,选择性激光烧结)选择性激光烧结是采用激光有选择地分层烧结固体粉末,并使烧结成型的固化层层层叠加生成所需形状的零件。其整个工艺过程包括CAD模型的建立及数据处理、铺粉、烧结以及后处理等。整个工艺装置由粉末缸和成型缸组成,工作时粉末缸活塞(送粉活塞)上升,由铺粉辊将粉末在成型缸活塞(工作活塞)上均匀铺上一层,计算机根据原型的切片模型控制激光束的二维扫描轨迹,有选择地烧结固体粉末材料以形成零件的一个层面。粉末完成一层后,工作活塞下降一个层厚,铺粉系统铺上新粉。控制激光束再扫描烧结新层。如此循环往复,层层叠加,直到三维零件成型。最后,将未烧结的粉末回收到粉末缸中,并取出成型件。对于金属粉末激光烧结,在烧结之前,整个工作台被加热至一定温度,可减少成型中的热变形,并利于层与层之间的结合。[图片]优点:1.SLS所使用的成型材料十分的广泛。目前可以进行SLS成型加工的材料有石蜡、高分子、金属、陶瓷粉末和他们的复合粉末材料。成型件性能分布广泛适合于多种用途。2.SLS无需设计和制造复杂的支撑系统。缺点:SLS工艺加工成型后的工件表面会比较粗糙,增强机械性能的后期处理工艺本身也比较复杂。(粗糙度取决于粉末的直径)LOM(Laminated Object Manufacturing,分层实体制造法,又称层叠成型法)它以片材(如纸片、塑料薄膜或复合材料)为原材料,激光切割系统按照计算机提取的横截面轮廓线数据,将背面涂有热熔胶的纸用激光切割出工件的内外轮廓。切割完一层后,送料机构将新的一层纸叠加上去,利用热粘压装置将已切割层粘合在一起,然后再进行切割,这样一层层地切割、粘合,最终成为三维工件。LOM常用材料是纸、金属箔、塑料膜、陶瓷膜等,此方法除了可以制造模具、模型外,还可以直接制造结构件或功能件。[图片]优点:1.工作可靠,模型支撑性好,成本低,效率高。缺点是前、后处理费时费力,且不能制造中空结构件。2.成形材料:涂敷有热敏胶的纤维纸;3.制件性能:相当于高级木材;4.主要用途:快速制造新产品样件、模型或铸造用木模。FDM(Fused Deposition Modeling,熔积成型法)该方法使用丝状材料(石蜡、金属、塑料、低熔点合金丝)为原料,利用电加热方式将丝材加热至略高于熔化温度(约比熔点高1℃),在计算机的控制下,喷头作x-y平面运动,将熔融的材料涂覆在工作台上,冷却后形成工件的一层截面,一层成形后,喷头上移一层高度,进行下一层涂覆(也有文献中写的是工作台下降一个截面层的高度,然后喷头进行下一个横截面的打印),如此循环往复,热塑性丝状材料就会一层一层地在工作台上完成所需要横截面轮廓的喷涂打印,直至最后完成。FDM工艺可选择多种材料进行加工,包括聚碳酸酯、工程塑料以及二者的混合材料等。这种工艺不用激光,使用、维护简单,成本较低。用ABS制造的原型因具有较高强度而在产品设计、测试与评估等方面得到广泛应用。近年来又开发出PC,PC/ABS,PPSF等更高强度的成形材料,使得该工艺有可能直接制造功能性零件。由于这种工艺具有一些显著优点,该工艺发展极为迅速,目前FDM系统在全球已安装快速成形系统中的份额最大。[图片]优点:1.该技术污染小,材料可以回收,用于中、小型工件的成形;2.成形材料:固体丝状工程塑料;3.可以通过使用溶于水的支撑材料,以便与工件的分离,从而实现瓶状或其它中空型工件的加工;4.制件性能:相当于工程塑料或蜡模;5.主要用途:塑料件、铸造用蜡模、样件或模型。缺点:1.比SLA工艺加工精度低;2.工件表面比较粗糙;3.加工过程的时间较长。3DP技术3DP即3D printing,采用3DP技术的3D打印机使用标准喷墨打印技术,通过将液态连结体铺放在粉末薄层上, 以打印横截面数据的方式逐层创建各部件,创建三维实体模型,采用这种技术打印成型的样品模型与实际产品具有同样的色彩,还可以将彩色分析结果直接描绘在模型上,模型样品所传递的信息较大,是目前最为成熟的彩色3D打印技术。[图片]现有3D打印技术存在的问题及解决方法材料的限制目前主流的3D打印技术可以实现聚合物塑料、某些金属或者陶瓷打印,但目前无法实现打印的材料还非常多。材料的限制主要表现为两个方面的限制,一方面,目前的3D打印技术可打印的材料种类有限,无法完全适应工业生产中所需的各种各样的材料的打印。这使得3D打印技术只能应用于一些特定场合,普及推广仍有很大的障碍。另一方面,针对特定的3D打印机,可打印的材料种类更是特定的几种或几类,这使得针对每种或每类材料,就需要设计专属的3D打印机,通用性不如传统的机械加工好。虽然目前在多材料打印上已经取得了一定的进展,但除非这些进展达到成熟并有效,否则材料依然会是3D打印的一大障碍。解决方法:针对以上两方面问题,可以以这样的思路寻求解决方案。一、研发新材料,这也是国家目前大力发展的方向。通过研发新型的打印性能好、材料性能还能达到传统材料要求材料,提高3D打印技术的通用性。二、提高3D打印机本身的通用性。可以从模块化设计角度出发,本体结构保持一致,对不同种类或类型的材料,只改变部分部件如喷头,而且部件的拆装性能要好,方便更换。打印效率低效率低可以从两个角度进行分析。一、与传统机械加工比较,机械加工是在毛坯的基础上减材形成,通常毛坯和零件之间相差的材料较少,即需要去除的材料少,加工比较快;而3D打印技术必须将所有零件实体所需材料通过增材方式堆叠,材料体积大。所以从去除或堆叠得材料体积量来比较,增材的体积量通常比减材的体积量要大。二、从成型运动方面考虑,传统的机械加工主运动多为旋转运动,而3D打印技术为直线运动,旋转运动更容易达到更大的速度,而且保持一定的稳定性,3D打印技术的扫描运动为直线运动,很难达到较大的速度。因此,3D打印技术不仅所需加工的体积量大,而且运动速度受限,所以综合加工效率低。解决方法:针对问题一,可以考虑在一定的规则毛坯材料上增材,减少需要打印的材料量,主要是用于大批量生产情况下,预先设计一系列实体轮廓中所包含的最小毛坯,在毛坯的基础上打印。针对问题二,从机构学角度,可以设计可高速运动的机构 ,如并联机构。另外也需要协调设计材料,增快其熔融速度或凝固速度。还可以从软件及轨迹规划角度着手,采用梯度设计思想,对于有强度等方面要求的,填充率选择大一些,其他部分填充率小一些,而不是像目前整个实体都选择同一填充率。质量和精度低首先是质量问题,由于3D打印采用“分层制造,层层叠加”的增材制造工艺,层与层之间的结合再紧密,也无法和传统模具整体浇铸而成的零件相媲美,而零件材料的微观组织和结构决定了零件的物理性能如强度、刚度、耐磨性、耐疲劳性、气密性等大多不能满足工程实际的使用要求。其次是精度问题,由于3D打印技术固有的成型原理及发展还不完善,其打印成型零件的精度包括尺寸精度、形状精度和表面粗糙度都较差,不能作为功能性零件,只能做原型件使用,从而其应用将大打折扣。解决方法:对于质量问题,可以考虑从打印路径的角度出发,使打印纹理走势与零件主要受力方向一致,增加其强度,防止在力的作用下,零件发生撕裂或破坏。对于精度问题,尽可能研究高分辨率打印技术,将层分辨率降低,但也要考虑与打印效率的匹配问题。另外可以增减材技术相结合,通过减材技术进行表面处理或其他后处理。

- 暂无回复 -