[图片] 日前,中国制造的第一架商用飞机C919,已经从上海浦东国际机场起飞。 C919由中国商务飞机有限公司(COMAC)开发,而且采用几个3D打印组件。这架飞机是多年研发的成果,希望将中国提升为航空业的更大竞争力的存在。双引擎客机预计将与空客A320和波音737竞争。 [图片] COMAC C919于2015年首次亮相 中国制造2025 C919采用了由CFM开发的发动机LEAP-1C,并以3D打印燃油喷嘴而着称,该喷头去年获得认证。 CFM是法国Safran公司和GE航空公司的合资企业,其LEAP喷嘴预计将减排15%。 LEAP发动机喷嘴首先由Morris Technologies 3D打印,GE现在正在将其作为去年收购的Concept Laser机器生产。 此外,根据IDC,C919具有许多3D打印钛零件,包括28个机舱门部件和两个风扇进口部件。这架飞机是“中国制造2025”使命的一部分,以提升国家的制造业水平。虽然许多增材制造的部件都是在国外生产的,但据悉,COMAC也征集了西安铂力特(BLT)3D打印一些金属部件。 铂力特成立于2011年,是“中国最大的金属增材制造解决方案提供商”,该公司最近也获得了3D打印行业年度企业OEM奖。 [图片] C919的一些外国供应商的例证 航天3D打印 根据IDC发布,C919成功的第一航班及其发展肯定符合“中国制造”2025总体规划,重点是十个行业,包括航空航天设备和3D打印的发展,以提高国家整体制造业的增长。为减轻重量和增加安全性,申诉专员使用特种金属,如钛合金和3D印刷技术,为喷气机开发零件;全国各地的多家供应商生产零部件,而申诉专员则负责上海的设计和装配。 IDC成像打印和文件解决方案研究部研究经理Wendy Mok表示:“外包3D打印服务将节省初始投资成本,使制造商能够专注于产品开发。此外,个别供应商可以根据其产品组合提供服务和零件。这样的合作将有助于提高整体产品质量。这种商业模式还为3D打印机供应商提供了一个渗透点。当地的飞机制造商不会是不断增长的航空业中唯一受益的国家,外国公司也在看中国的客机市场。波音公司正计划在中国建设一个设施,而空客已经开始在天津组装A320。此外,外国公司提供的零件也可以在中国制造。航空公司的巨大国内需求正在吸引更多的市场参与者和竞争。这将进一步推动3D打印行业在硬件和材料方面的发展。“ 目前的C919零件主要是在中国制造的,而国外的供应商制造了关键部件:FACC提供驾驶舱,霍尼韦尔航空航天制造了导航和飞行控制系统,制动器和车轮以及辅助动力装置,而利勃海尔航空制造起落架, CFM国际公司提供喷气发动机,而FalconTech提供了30个额外的金属3D打印件。虽然这些供应商和进口的3D打印机对于C919在空中的应用非常有价值,但目标是将零件的本地制造增加到90%,并安装在中国制造的喷气发动机。中国航空业的“积极发展”肯定会增加对金属粉末和3D打印机的需求,因为去年中国的3D打印机市场已经达到了181台,预计在三年内将增长四倍。 “我们将在航空航天业中采用3D打印技术,看到更多的用例,”莫克说。 “例如,通用电气(GE)收购了两家金属3D打印机制造商Concept Laser和Arcam,他们一直在为飞机零部件制造商提供3D打印机。喷气发动机制造商劳斯莱斯是Arcam的用户之一。 Norsk Titanium生产了第一架联邦航空管理局(FAA)批准的波音Dreamliner 3D打印结构钛组件。在中国,C919的首航成功意味着在中国航空业中已经认可了对飞机使用3D打印件。国内对3D打印件的需求将会增长,预计订单量为570套C9。 波音公司也是由挪威公司Norsk Titanium公司生产的金属3D打印件。波音787梦幻客机预计将成为“第一架在结构应用中与认证的增材钛零件飞行的商用飞机”。 随着C919发展的成功,中国商用飞机公司现在将与俄罗斯联合飞机公司(UAC)开发更大的版本--C929。

- 暂无回复 -

[图片] 根据市场调研公司MarketsandMarkets预测,到2022年,3D激光扫描仪市场预计将达到37.4亿美元,2017年至2022年之间的复合年增长率为8.18%。市场的主要驱动因素包括由3D激光扫描仪提供的高水平质量控制和检测标准,在各行业大量部署3D激光扫描仪,以及全球3D打印机的新兴市场。 按范围划分3D激光扫描市场 * 短期 * 中期 * 长期 按产品划分3D激光扫描市场 * 三角支架型 * 固定CMM型 * 可携带CMM 型 * 台式型 按应用划分3D激光扫描市场 * 质量控制和检测 * 逆向工程 * 虚拟仿真 * 其他 质量控制和检测在2016年在3D激光扫描仪市场占有较大份额。质量控制是生产过程的一个组成部分,因为它引导生产运行顺利,不会产生任何额外的成本。在质量控制和检测中,3D激光扫描仪用于校准,基于CAD进行检测、尺寸分析和机器校准等。 按提供方式划分3D激光扫描市场 * 硬件及软件 * 售后服务 按终端用户划分3D激光扫描市场 * 汽车 * 医疗 * 航空航天与国防 * 建筑与施工 * 能源与电力 * 隧道与采矿 * 人造及遗产保护 * 其他 在终端用户的基础上,汽车行业在2016年占有率最高,预测期间建筑和施工行业增幅最大。建筑和施工行业正在逐步发展,采用最先进的解决方案来建造桥梁、多层建筑、高速公路、工业厂房等大型建设项目。 按地域划分3D激光扫描市场 * 美国 * 欧洲 * 亚太地区 * 其他地区 3D激光扫描仪市场由美洲主导;然而,预计亚太地区预计增幅最高。亚太地区增长最快主要归功于工程和基础设施项目数量不断增加,在医疗应用中对定制植入物的偏好越来越多,以确保恢复得更好更快,以及牙齿修复手术的增加。 [图片] 3D激光扫描仪2022年市场规模 复杂的3D扫描软件和巨大的数据存储问题可能对3D激光扫描仪市场的制造商构成挑战。 3D激光扫描仪市场的主要供应商有FARO Technologies,Inc.(美国)、Hexagon AB(瑞典),Creaform(加拿大)、Perceptron,Inc.(美国)、Nikon Metrology NV(比利时)、Trimble Inc. (美国)、Topcon Corporation(日本)、3D Digital Corporation(美国)、Riegl Laser Measurement Systems GmbH(奥地利)和Carl Zeiss Optotechnik GmbH(德国)。这些参与者采取了各种策略,如新产品发布、开发、合同、收购、达成合作关系和业务扩张,以满足市场需求。 [图片] 按公司类型、不同层面、地区分析3D激光扫描仪市场

- 暂无回复 -

中国科学院兰州化学物理研究所固体润滑国家重点实验室表界面研究团队在3D打印高性能墨水材料方面取得突破进展。他们发展了3D打印高性能聚酰亚胺光敏树脂,其优异的综合性能使高精度、高耐热性、高强度复杂结构零部件和机构的直接3D快速成型制造成为可能。 3D打印技术(亦称增材制造),是一种快速制造具有特殊复杂结构的先进成型技术。其中,光固化3D打印(如SLA、DLP等)因打印精度高、打印物体表面质量好,在制造形状特别复杂(如空心)和特别精细(如工艺品、首饰等)的零部件方面均倍受国内外3D打印业关注。然而,目前用于光固化3D打印的树脂材料主要为丙烯酸脂系或环氧树脂系等材料,使用该类树脂材料打印的成型件存在机械强度差、耐高温性差、易吸湿膨胀及耐化学稳定性不佳等缺点,大多只能在100oC以下环境中使用,因此其应用主要局限在模型、样件和设计验证及艺术产品制作,而难以突破零部件直接制造的瓶颈问题。因此,发展高性能3D打印墨水材料,从而满足在汽车、航空航天、电子等综合性能要求较高领域进行实际应用,已成为国内外3D打印领域面临的重要挑战和研究重点之一。 聚酰亚胺作为一种特种工程材料,具有优异的机械性能、耐高温性、抗化学腐蚀及优良介电特性等特点,已被广泛应用在航空、航天、微电子、纳米、液晶、分离膜、激光等领域。毫无疑问,发展高性能3D打印聚酰亚胺墨水材料将在许多领域具有广泛的应用潜能。但聚酰亚胺难溶难熔等加工问题一直是制约其应用和发展的瓶颈。因此,设计制备具有优异溶解性能的可快速光固化聚酰亚胺树脂是发展满足光固化3D打印墨水无溶剂等特殊要求的关键。 研究人员通过聚酰亚胺分子结构设计,发展了具有优异溶解性能的可快速光固化聚酰亚胺树脂及具有优异耐高温等综合性能光固化3D打印聚酰亚胺墨水(Solvent Free and Photocurable Polyimide Inks for 3D Printing, J. Mater. Chem. A DOI: 10.1039/C7TA01952A)。该3D打印聚酰亚胺材料玻璃化转变温度大于200oC,在300oC烘箱处理或热油浸泡后不发生断裂和弯曲变形,仍保持较好的机械强度(图1),说明其具有优异的高温稳定性能,可在较高温度下长期使用。利用该树脂材料打印制备的复杂结构机械零部件和模型(图2),有望能够在航空航天、汽车制造及微电子领域得到发展和应用,为3D打印先进制造技术在相关领域的高精度、高耐热性、高强度的复杂结构零件和机构的直接快速成型制造提供了新的机遇。 该工作得到了中科院“西部之光”和兰州化物所“特聘人才计划”、甘肃省自然科学基金(1606RJZA051)和甘肃普锐特科技有限公司的支持。 [图片] 图1:DLP 3D打印聚酰亚胺滤油器网塞及300°C/3h高温烘烤实验 [图片] 图2:DLP 3D打印聚酰亚胺耐高温零部件(轴承、齿轮、变速箱盖等)/模型及成型件表面形貌

- 暂无回复 -

据外媒报道,中国研究人员日前发表了一篇介绍专用于支持骨细胞生长的3D打印材料的文章。在该聚合物或粘土纳米复合物材料的支持下生长的物质可用于治疗由外伤、畸形或肿瘤切除造成的骨缺损。目前活体测试结果较为乐观。 [图片] 水凝胶广泛用于组织再生,因为其分子结构与生物体内天然的细胞外基质(ECM)相似。其作用都是为周围的活细胞提供结构和营养。支撑结构和营养环境因组织类型而异,例如动脉需要管状结构,骨细胞则在多孔材料中繁殖得更好。 [图片] 本研究通过利用3D打印的方式注入凝胶和粘土颗粒—一种与人骨自然相似的材料,用于治疗不同程度的骨折。材料的基础是氢键,通过紫外线反应及可附着的分子,显示出高度灵活的机械性能。研究人员通过添加不同量的粘土颗粒来控制材料的结构和流动之间的平衡。 [图片] 具体而言,研究人员使用了一台BioScaffolder 2.1 3D打印机,将油墨通过250μm直径的喷嘴挤出形成带有连接部件的网状支架,然后将支架放进交联炉中连接颗粒,再放到去离子水中去除杂质。 测试结果显示,粘土水凝胶在鼠成骨细胞中显示出活性。研究人员再将该材料用于治疗活鼠胫骨缺损。经过八周的愈合,事实证明粘土水凝剂可促进胫骨骨骼再生长。 [图片] 总而言之,氢键单体与各种生物活性无机纳米粒子的3D打印将为用于治疗精确和个体化修复骨缺损和退化构建承载组织工程支架开辟新的途径。

- 暂无回复 -

为落实《国家中长期科学和技术发展规划纲要(2006-2020年)》和《中国制造2025》等提出的任务,国家重点研发计划启动实施“增材制造与激光制造”重点专项。根据本专项实施方案的部署,现提出2018年度项目申报指南建议。 本重点专项总体目标是:突破增材制造与激光制造的基础理论,取得原创性技术成果,超前部署研发下一代技术;攻克增材制造的核心元器件和关键工艺技术,研制相关重点工艺装备;突破激光制造中的关键技术,研发高可靠长寿命激光器核心功能部件、国产先进激光器,研制高端激光制造工艺装备;并实现产业化应用示范;到2020年,基本形成我国增材制造与激光制造的技术创新体系与产业体系互动发展的良好局面,促进传统制造业转型升级,支撑我国高端制造业发展。 本重点专项按照“围绕产业链,部署创新链”的要求,从增材制造与激光制造的基础理论与前沿技术、关键工艺与装备、创新应用与示范三个层次,围绕增材制造与激光制造两个方向,共部署10个重点研究任务。专项实施周期为5年(2016-2020年)。 1.增材制造 1.1基于增材制造的智能仿生结构设计技术(基础前沿类) 研究内容:探索形状记忆材料增材制造新原理和新工艺,形成与制造工艺匹配的改性技术和专用材料;研究形状记忆材料增材制造结构的智能变形行为,揭示从成形材料组织、性能、功能到制品行为的映射规律;发展基于形状记忆材料增材制造的智能仿生结构设计技术,在满足系统轻量化、功能融合等要求下,实现包括精确智能变形在内的功能和效能提升;以生物医疗、航空航天、汽车等领域的复杂结构及传感器或作动器等为目标开展功能应用验证。 考核指标:形状记忆材料在增材制造工艺中功能参数损失不超过5%,非金属成形结构可调变形量不小于40%,金属结构可调变形量不小于8%;系统体积降低50%以上,智能形变效能提升15%以上。 1.2大功率高精度数字式扫描电子枪系统(重大共性关键技术类) 研究内容:面向金属粉末床增材制造工艺需求,提升电子枪的使用寿命,研发电子加速与束流强度的精确控制技术,提高电源的可靠性和加速电压的稳定性;研究适于选区熔化的电子光学设计及高精度数字式扫描系统,提高束斑质量和扫描精度;研发阵列式电子枪系统,扩大电子束精确扫描的范围;研发电子枪运行状态的监控和自诊断、自恢复技术,提高其运行的可靠性。 考核指标:单电子枪功率不小于3kW,最小束斑直径200μm;扫描范围不小于400mm´400mm,精度优于100μm;电子枪系统无故障工作时间大于200小时;在电子束增材制造装备中得到应用验证。 1.3面向增材制造的模型处理以及工艺规划软件系统(重大共性关键技术类) 研究内容:适用于各种增材制造技术的普适性数字模型处理方法;针对数字模型的高效切片算法;增材制造典型结构件的高效路径规划算法;工艺仿真优化工具软件。 考核指标:建立普适性的模型处理软件,可自动生成不少于5种工艺支撑和不少于5种点阵结构;GB级数字模型切片时间不大于30分钟;适用于3种以上主流增材制造工艺的高效路径规划算法,能够自动识别增材制造模型工艺特征不少于5种,GB级数字模型自动工艺路径规划时间不大于1小时;开发不少于三种以上主流增材制造工艺(包括金属和非金属)的仿真优化工具软件。 1.4高负载旋转件增材制造技术与装备(重大共性关键技术类) 研究内容:针对动力、能源等领域的叶片、叶盘、叶轮等高负载(高转速与高温)旋转件的增材制造需求,研究:基于增材制造的旋转件结构优化设计方法;旋转件增材制造工艺特性及组织和性能调控技术;高预热温度激光选区熔化增材制造装备;增材制造旋转件后续热处理、精整加工、检测与综合评价技术。 考核指标:增材制造旋转件综合力学性能(包括疲劳、断裂韧性和高温蠕变性能)满足相关产品设计要求,中低温旋转件性能与锻件性能相当,高温转动件性能不低于铸件;粉末床预热温度达到600℃以上的激光选区熔化增材制造装备;建立相关的结构设计、增材制造工艺、检测与评价体系及标准与规范。 1.5微纳结构增材制造工艺与装备(重大共性关键技术类) 研究内容:研究复杂三维微纳结构增材制造新原理和新工艺,研发与微纳结构增材制造工艺匹配的成形材料体系,实现功能化的微纳结构与宏观结构同步制造,开发微纳增材制造装备样机;以微机电系统、传感器、微纳光学,精密医疗器件等为应用对象,开展器件制造应用实验,形成具有重大应用前景的新型功能器件原型,实现具有微纳特征的三维结构与功能一体化制造。 考核指标:层厚精度优于2μm,表面粗糙度Ra优于300nm;制造范围不小于100×100×50mm;实验应用器件不少于5类;形成材料、工艺、装备等规范或标准。 1.6可降解个性化植入物的增材制造技术与装备(重大共性关键技术类) 研究内容:可降解生物材料的增材制造设备、工艺与植入物个性化设计软件;与增材制造工艺匹配的可降解材料;个性化可降解医学植入物设计原理、增材制造和临床试验应用研究。 考核指标:设备加工尺寸不小于300´300´300mm,制作精度不低于0.05mm;满足制造工艺的可降解材料5种以上,制作过程满足植入物安全规范,产品通过安全性评价,符合外科植入物国家/行业标准;植入物降解后达到组织的功能再生,临床试验 40例以上。 1.7 多细胞精准3D打印技术与装备(重大共性关键技术类) 研究内容:多细胞体系的3D打印设备和细胞存活维持系统;细胞与基质材料一体化的生物打印墨水体系;以复杂人体组织和器官为对象的药物模型和动物试验研究。 考核指标:设备加工尺寸不小于300´300´200mm,保证85%以上细胞存活不小于10天;满足打印工艺的细胞材料(生物墨水)10种以上,材料与设备达到生物安全标准,药物和动物实验各20例以上;建立多组织与器官的打印工艺规范,满足国家生物医学安全相关规范或标准。 1.8高性能聚合物材料医疗植入物增材制造技术(重大共性关键技术类) 研究内容:聚醚醚酮等高性能聚合物材料医疗植入物增材制造技术;适用医疗植入要求的聚合物材料增材制造材料体系;增材制造聚合物医疗植入物临床试验应用。 考核指标:制作精度优于0.05mm,达到医疗植入标准的聚合物材料(粉料或线材)4种以上;制件拉伸力学性能不低于90MPa,产品通过安全性评价,符合外科植入物国家/行业标准,完成动物实验;临床试验40例以上。 1.9移动式增材修复与再制造技术与装备(重大共性关键技术类) 研究内容:针对交通、动力、能源、石化等大型高价值装备的快速现场维修需求,研究:现场增材修复与再制造工艺与装备;针对现场增材修复与再制造的快速三维测量、数模分析、成形策略、数模分层及路径规划软件;零件现场可修复性与再制造性的定性和定量评价方法;适用于现场增材制造维修的集约化材料设计;现场热处理及后续加工策略;修复件无损检测与服役寿命预测,以及性能评价和考核。 考核指标:移动式增材修复与再制造装备功率不大于20kW,沉积效率不小于150cm3/h(以钛合金为参考),可修复零件尺寸不小于3m;工艺装备满足陆运、海运、空运等运输条件和现场作业的环境要求,运输到工作地点后工作准备时间小于0.5h;集约化材料修复和再制造后综合力学性能不低于原件性能的80%;建立现场增材修复与再制造的标准与规范,在国家重大工程中应用。 1.10 增材制造件后续电化学精整加工的整体制造策略与工艺技术(重大共性关键技术类) 研究内容:针对现有金属增材制造技术难以同时兼顾高效率和高精度制造的瓶颈问题,研究兼备高效率和高精度的增材制造与电化学精整加工的整体最佳制造策略与工艺技术,建立增材制造金属零件结构特征、材料组织、应力状态与电化学精整加工的工艺匹配关系。 考核指标:最终制造件单方向尺寸不小于500mm,尺寸精度优于±0.05mm,表面粗糙度优于Ra 1.6μm;同等加工精度条件下整体制造效率较采用铣削方法精整加工提高3倍以上(以镍基高温合金为参考);具备成形加工空间曲面、凸台、孔等复杂结构的能力;建立相关的标准与规范,实现钛合金、高温合金等典型产品在国家重大工程中应用。 1.11在传统制造结构件上增材制造精细结构(重大共性关键技术类) 研究内容:针对现有金属增材制造技术难以兼顾高效率和低成本制造的瓶颈问题,研究:在锻件上增材制造局部精细结构;在机械加工件上增材制造局部精细结构;在铸件上增材制造局部精细结构。 考核指标:可在包括镍基高温合金、钛合金、铝合金和钢类合金的传统制造结构件上增材制造精细结构;复合制造的整体结构件不低于原件的综合力学性能;较传统制造方法效率提升一倍,成本降低30%以上;建立相关的工艺数据库和标准与规范。 1.12金属增材制造的高频超声检测技术与装备(重大共性关键技术类) 研究内容:不同时、空调制下,超声激励方法在金属增材制件中激发超声的作用机理和规律;增材制造的材料组织、冶金缺陷、应力状态与高频超声的相互作用规律、数据分析与特征提取方法;高抗干扰性的在线及离线的非接触式高频超声测量方法与装备技术。 考核指标:研制出可对增材制造过程实时在线检测及对增材制造完成后的结构件进行检测的非接触式高频超声检测装备和数据处理软件,实现对钛合金、合金钢、铝合金、高温合金等材料增材制造件的在线及离线无损检测;检测盲区≤0.1mm,可检测缺陷的分辨率优于0.1mm,扫描速度≥5mm/s,可检测晶粒度≤50μm;建立金属増材制造构件高频超声检测的规范和标准。 1.13 基于Web环境的消费级3D打印在线处理服务技术应用示范(应用示范类) 研究内容:针对消费级3D打印应用的并发性高、价格敏感性高、个性化要求高以及用户专业化程度低的特点,研究:基于Web的轻量化在线建模技术;超大规模三维数据并行处理技术;个人消费级的3D打印物体精准彩色上色技术。 考核指标:建模软件可在iOS、安卓、Windows等用户终端上运行,支持1000人并发;支持总量10亿级面片的超大规模三维模型的并行生成、切片;三维物体上色表面误差≤2mm;实现项目研发技术在创新创意产业的应用示范,软件销售2000套以上。 1.14高强铝合金增材制造技术在大型客机制造中的应用示范(应用示范类) 研究内容:针对国产大型客机高强铝合金结构件,研究:基于增材制造工艺的大型客机结构件优化设计方法;批量化增材制造的工艺稳定性和性能评价;基于增材制造工艺的专用高强铝合金设计许用值;民机适航条款符合性验证方法以及可靠性评价方法;基于增材制造的大型客机“材料-设计-工艺-检测-评价”全流程技术体系。 考核指标:建立满足适航审定要求的整套制造工艺、材料及评价体系文件;在保持同等刚度并满足相关服役要求的基础上相对传统制造方案实现减重10%,制造周期缩短20%;使用增材制造技术批量生产典型铝合金零件并装机应用,零件的主要性能离散度小于5%;应用国内自主研发的增材制造装备与技术成果。 1.15增材制造支撑动力装备设计、制造和维修全流程优化的应用示范(应用示范类) 研究内容:针对航空发动机和燃气轮机等动力装备,研究基于增材制造的创新设计、快速研发、高性能制造和快速维修全流程优化技术,并进行应用示范,包括:面向系统级、性能优先的功能集成化设计;新产品研发的快速迭代技术;高性能、高效率和经济可行的增材制造技术;高性能快速外场维修技术。 考核指标:建立动力装备系统级架构到典型功能部件的基于增材制造的创新设计方法、标准规范、制造工艺数据库及评价体系,形成轻重量、高性能、长寿命、高可靠、集约化、外场快速维修等先进的设计与制造技术特征;系统级架构组成结构件数量减少30%以上,减重30%以上,效能提升20%以上,研发周期缩短50%以上;应用国内自主研发的增材制造装备与技术成果。 1.16增材制造技术在船舶和机械制造领域的应用示范(应用示范类) 研究内容:针对船舶和机械制造领域的国家重点工程任务,或其它量大面广、经济效益显著的应用需求,进行高效率低成本增材制造技术的应用示范研究,综合应用各种增材制造技术及其与传统制造技术相结合的方法,研究:基于增材制造的结构优化设计;高效率、低成本的制造方法;后处理技术与分析检测技术;增材制造零、部件的性能、效率与成本的综合评价。 考核指标:相对于传统制造技术,在性能相当或更优的同时,制造效率提升50%以上、成本降低50%以上;建立设计方法、制造工艺规范及评价标准的成套体系;在国家重点工程任务中或量大面广经济效益显著的应用领域实现不少于5例工程试用,包括大于4m以上大尺寸构件;应用国内自主研发的增材制造装备与技术成果。 1.17增材制造陶瓷铸型在熔模精密铸造中的应用示范(应用示范类) 研究内容:针对高端装备领域高性能、精密复杂结构铸件采用传统熔模精密铸造工艺存在的质量不稳定和生产周期长的问题,开展增材制造整体结构陶瓷铸型(模壳与型芯一体化增材制造)的应用示范研究,包括:陶瓷铸型结构设计;陶瓷材料优化设计;陶瓷铸型的增材制造;增材制造陶瓷铸型熔模精密铸造全流程工艺技术;陶瓷型高温性能、精度、制造效率与成本的综合评价;在国家重大工程任务中开展应用示范。 考核指标:1500℃铸型抗弯强度≥15MPa,成形相对精度优于0.2%;实现复杂结构高性能零件精密铸造,铸件不合格率相对于传统技术降低50%;实现国家重大工程任务中5种以上关键铸件的示范应用;应用国内自主研发的增材制造装备与技术成果。 1.18高性能聚合物零部件增材制造技术的应用示范(应用示范类) 研究内容:针对航空航天、汽车、船舶等领域高性能复杂结构聚合物零部件的制造需求,在优化设计、高性能聚合物材料、增材制造装备、工艺、环境适用性和环保性、性能检测与质量评价方法等方面开展系统的增材制造示范应用,实现显著缩短制造周期,降低制造成本的产业化应用目标。 考核指标:零部件制作精度和性能满足工程应用要求,单件制造周期相对于传统制造工艺缩短80%,材料节省50%,综合成本降低20%;建立4-5种应用材料体系、制造工艺规范和质量评价标准;100种以上零部件进入工程应用;应用国内自主研发的增材制造装备与技术成果。 1.19砂型3D打印支撑的智能铸造产业化应用示范(应用示范类) 研究内容:针对传统铸造业绿色化和智能化转型的国家重大需求,进行砂型3D打印支撑的智能铸造产业化应用示范研究,包括:作为智能铸造车间核心单元的砂型3D打印生产线;砂型3D打印应用于智能铸造的全流程工艺技术;3D打印砂型在工业规模智能化铸造生产中的应用示范。 考核指标:打印效率≥350L/h,砂型合格率≥98%;大于50种及1000吨铸件的智能铸造应用示范,铸件尺寸精度提升1~2级,产品交付周期缩短50%;支持高效高精度3D打印大型砂模和复杂砂芯的全流程工艺规范和标准;应用国内自主研发的增材制造装备与技术成果。 1.20 口腔修复体3D打印应用示范(应用示范类) 研究内容:面向口腔修复开展3D打印技术应用示范,研究满足口腔修复体力学性能和精度需要的材料以及3D打印工艺,建立从牙齿数字三维数据高精度测量、口腔修复体设计、3D高精度打印以及功能匹配评价的系统应用,形成高效低成本的口腔修复应用系统。 考核指标:口腔修复体制作效率提高一倍,精度满足临床应用要求,成本降低50%,建立相关的质量测评规范,并取得医疗器械产品注册证;在不少于20家口腔医院或诊所获得应用,应用示范案例1000个以上;应用国内自主研发的增材制造装备与技术成果。 1.21个性化医学假肢与肢具的增材制造应用示范(应用示范类) 研究内容:以假肢、肢具、矫正器等个性化康复与治疗为目标,进行增材制造技术应用示范,建立三维测量和个性化设计、增材制造、适用评估和临床应用系统。 考核指标:相对现有技术制造时间缩短50%以上,成本降低50%以上;建立制作和医疗应用规范,产品符合相关标准并获得市场准入,在5个医院建立应用示范单位,个性化应用案例200例以上; 应用国内自主研发的增材制造装备与技术成果。 1.22 个性化医疗功能模型3D打印技术应用(应用示范类) 研究内容:开展复杂人体组织器官手术规划和技能培训的3D打印功能模型应用示范,显著提高人体复杂模型3D打印的色彩精准性、影像对比度、质感及功能拟人化程度,推动多组织器官功能模型的大规模应用。 考核指标:应用功能模型15种以上,功能材料20种以上,缩短手术时间2/3以上;应用案例1000例以上,培训500人以上;建立人体组织功能模型材料与工艺规范、质量控制规范;应用国内自主研发的增材制造装备与技术成果。 2.激光制造 2.1飞秒激光精密制造应用基础研究(基础前沿类) 研究内容:面向信息、新能源、交通、医疗等领域中的国家重大需求和国民经济主战场中核心结构关键制造挑战,搭建飞秒激光与材料相互作用的亚飞秒时间分辨率检测系统,揭示加工中的调控规律;调控加工中的物理化学过程,发展飞秒激光共振吸收等微纳加工新方法;解决高深径比微孔、高保真集成量子门、新型高温振动传感器等制造技术瓶颈,开发飞秒激光制造装备,解决相关制造挑战,实现重大应用。 考核指标:超快检测系统时间分辨率<0.2fs;研制飞秒激光制造装备1套;解决不少于2项国家重大工程中关键制造难题并获重要应用:实现≥300:1深径比微孔(以直径小于2μm考核)、3-5比特集成量子逻辑门的制备等。 2.2面向制造业的大功率半导体激光器(重大共性关键技术类) 研究内容:开展双微通道散热、热沉、大功率多光束合成、光纤耦合、光束整形等关键技术及半导体激光器失效机制等研究,突破芯片腔面特殊处理技术与工艺、大功率半导体激光器制造、集成、封装、测试及可靠性等国产化、批量化生产技术。 考核指标:研制高功率高性能半导体激光单管和激光巴条;研制输出功率2kW@100μm高亮度光纤耦合模块;研制输出功率20kW@600μm的系列化长寿命光纤输出半导体激光器;实现≥2kW@100μm光纤耦合模块销售不少于100台,实现≥20kW@600μm光纤耦合系统销售不少于50台。在增材制造/激光制造装备上进行应用示范。 2.3微纳结构激光跨尺度制造工艺与装备(共性关键技术) 研究内容:研究激光与材料相互作用的物质瞬态弛豫过程,探索激光诱导自组干涉微纳结构的调控机制,研究微细结构、功能阵列微孔高效制造、减阻功能微结构制造新方法,突破宏-微-纳跨尺度激光纳米级加工中运动基准与驱动系统存在的耦合干扰问题,攻克光束零位漂移补偿与激光器参数优化控制等关键技术,开发成套装备。 考核指标:瞄准航空航天高速飞行器、电子制造等领域,研制1类激光微结构跨尺度制造装备;最小线宽≤20nm,实现三维光子集成器件制造;实现减反功能阵列微群孔制造,透过率增加量≥10%;实现减阻面积≥1000cm2微纳结构功能表面制造,阻力系数减小≥10%。实现不少于3类具有重大应用前景的跨尺度微纳功能器件制造。 2.4基于衍射光学元件的激光并行制造工艺及装备(重大共性关键技术类) 研究内容:探索激光与纤维类复合材料的相互作用机理,研究基于衍射光学元件的激光并行制造新方法,研究并行激光加工智能监测及反馈系统,研究激光并行制造成套装备技术。 考核指标:瞄准交通运输、能源以及电子制造等领域,优先采用国产激光器,开发不少于2类高端激光并行制造装备,分光光束大于20束,加工精度优于10μm,各并行光束能量稳定性优于1%,进行工程应用。 2.5激光高精度快速复合制造工艺与装备(重大共性关键技术类) 研究内容:研究激光与多种制造方法的复合(如等离子体、机械等)协同制造技术,攻克精密表面的高分辨检测与激光制造同步技术,高效率低缺陷激光复合加工技术,探索多物理量复合技术以及激光复合制造过程原位检测技术和质量控制方法,开发激光复合制造装备。 考核指标:瞄准航空、新能源等领域,开发不少于2类激光复合制造装备,具备加工多种高精度复杂图案的能力,加工精度≤0.2μm,最高线加工速度≥20cm/s,开发出满足上述加工精度的高分辨同工位检测装置,检测精度≤0.2μm。 2.6激光精密切割技术与装备(重大共性关键技术类) 研究内容:探索IC领域激光高效窄槽切割新方法,研究先进精密零件曲面高精度选择性区域雕刻等制造技术,攻克电光调制等精密控制、界面强度激光检测等关键技术,研究宏微跨尺度激光加工和先进封装工艺,开发激光加工成套装备。 考核指标:面向IC、航天等领域,开发不少于2类精密切割制造装备,切割缝宽≤25μm,芯片先进封装切割质量界面强度激光检测模块装置(测量重复精度≤5%);深度精度优于0.3μm,Ra优于0.1μm。获得实际应用。 2.7 大型薄壁构件激光焊接技术应用示范(应用示范类) 研究内容:针对大型薄壁金属构件,研究高安全和高质量要求的激光焊接工艺、激光焊接机理与焊缝的主要失效行为、激光焊缝跟踪定位技术及焊接变形控制技术,研究高可靠性成套装备技术。考核指标:研制不少于3类激光焊接成套设备和焊接工艺。大型薄壁构件连续焊缝长度≥3500mm,厚度≤0.8mm,焊接变形量≤±0.1mm,焊缝性能满足相关行业具体要求,建立焊接工艺数据库,形成工艺规范和标准,在核电、航空、高铁、船舶等领域,进行不少于20台套激光焊接的示范应用。 2.8厚板、中厚板激光焊接技术应用示范(应用示范类) 研究内容:针对厚板(厚度≥70mm)、圆周中厚板(厚度≥8mm)金属管材,探索激光焊接和激光电弧复合焊接新方法,设计集激光焊与电弧焊于一体的复合焊炬;研究焊缝缺陷形成机理及其检测与控制技术、热应力调控技术、焊接精度控制技术,以及激光/电弧复合焊接系统的运动控制技术。完成系统激光器起停及输出功率的变化、弧焊参数的变化等控制任务,研究高可靠性成套装备技术。 考核指标:研制不少于2类激光焊接、激光复合焊接成套设备与焊接工艺。厚板连续焊缝长度≥5000mm,圆周中厚板焊缝长度≥2000mm;对完成圆周中厚板的激光电弧复合焊焊缝进行力学性能试验,满足API 1104要求。建立工艺规范和标准。并在核电、航空航天、交通运输、能源、海洋、石油化工等领域内,进行不少于20台套的示范应用。 2.9 激光金属制孔技术应用示范(应用示范类) 研究内容:研究圆孔激光精细制造新方法和高精度装夹与自适应定位技术,攻克光束高速制孔扫描、喷孔等空腔零件加工对壁防伤等关键技术,探索激光加工工艺参数与小孔加工质量、倒锥孔精度控制、制造效率的关联性,开发激光制孔成套装备。 考核指标:优先采用国产激光器,开发关键零件激光制孔成套设备,孔径范围:25μm-800μm(全覆盖),孔径精度≤1μm,最大深径比20:1,建立工艺规范和标准,瞄准车辆等领域,进行不少于20台套激光金属制孔装备的示范应用。

- 暂无回复 -2017年5月20日,第二届Regenovo生物3D打印学术高峰论坛在杭州钱江新城万豪酒店隆重召开。此次论坛主办方是杭州经济技术开发区管委会及中国生物3D打印领导企业杭州捷诺飞生物科技股份有限公司。来自全国(含港澳台地区)130多位从事生物材料、生命科学、组织工程、临床医学、药物研发、机械等领域的专家,共同探讨和推进生物3D打印在组织工程和再生医学领域的应用,深入交流中国生物3D打印发展中的学术关键要素和研究转化实际问题。 [图片] 高峰论坛现场 为什么本次会议是由捷诺飞公司和开发区政府联合主办?杭州经济技术开发区管委会主任助理赵青威女士提到,捷诺飞成立在开发区,成长在开发区,立志在开发区打造生物3D打印装备和生物医用材料双核产业链平台。目前捷诺飞已经构建了完备的生物医用材料合成体系,医疗器械设计研发和GMP生产制造车间,后续会在开发区成立专属于捷诺飞的生物3D打印产业园区。杭州经济技术开发区党工委组织部副部长、人才科技局局长汤丽玉介绍了作为生物医药产业基地的杭州东部医药港小镇对生物医药相关企业引进政策。而且世界首富比尔•盖茨的一个医学类项目也落户在此小镇。 [图片] 付小兵院士:中国工程院院士,解放军总医院第一附属医院、全军创伤修复与组织再生重点实验室主任 付小兵院士做上午论坛第一个专题报告:《如何实现损伤组织的完美修复与再生》,和与会嘉宾分享团队在损伤组织修复中的成果与经验。在损伤组织修复再生中,最常见的是皮肤软组织骨头的损伤,约占到70%以上,将来生物3D打印向更复杂的器官研究及应用,向肾脏、肝脏研究打印。 [图片] 刘晶教授:大连医科大学附属第一医院副院长,中英再生医学应用研究中心主任 ,作《从备案注册干细胞临床研究中展望生物3D打印干细胞产品的临床化道路》报告。 对于生物3D打印,刘教授提到需要解决的三大问题: 1.怎么样保证在打印过程中细胞的活性; 2.细胞怎么样和原有的组织保持同样的形态; 3.如何发挥它组织功能的特征。另外,刘晶教授认为,医院已经向大家打开大门了,以前大家跟医院做新技术是非常的难,从去年开始这个门已经打开了,但是对于医院来说,产品进入医院是非常的困难,产品一定是很多的医疗的许可证的,如果说这个产品没有成熟,以它进到医院去做地这个路非常难的。现在医生和研究团队在自己的知识产权结果上做有效的和有限的临床研究,如果说各个企业希望进入到临床转化,我希望在做自己大的平台的时候,一定要走到医院里面去。即使有产生和技术进入医院,通过这个事也要赋予一个医院的团队,如果只是产品,对医院来说意义不大。 [图片] 徐铭恩教授:杭州捷诺飞生物科技股份有限公司董事长,杭州电子科技大学生物三维打印与医疗器械研究院院长,浙江省医学信息与生物三维打印重点实验室主任作《集成化生物3D打印技术与功能生物材料研究进展》的报告。 生物3D打印临床转化必须解决的关键问题: 第一个是批量化3D打印品质稳定的医疗制品; 第二个是缺少跟打印技术匹配的生物墨水; 第三个是打印模型对组织功能仿生重建效果差。 第四个是打印组织成制品缺乏医疗评价与控制标准。 对于生物打印的最高精度,就是实现单细胞的打印。用声波电技术来捕捉细胞,对细胞损伤比较小;但分辨率越高,通量就比较低,意味着制造速度越慢。如果结合光镊技术捕捉细胞(低精度、但打印速度比较快),可以产生一些很好的效果。 捷诺飞的生物3D打印机,向多通道、集成化这个方面发展,喷头可以连续进出的,打印细胞的、有高温的、也有光固化的等等,满足多种细胞及材料学的研究印制。 徐铭恩教授提出了一些总结性的看法,对于生物3D打印具有重要参考意义。 ①3D生物打印未来的发展方向是从非专用设备、专用设备向高通量集成化专用装备方向发展。 ②生物3D打印材料研究方向从无生物相容性材料、生物相容性材料,可降解生物相容性材料向打印专用生物材料方向发展。 ③生物3D打印涉及生命科学、医学、材料等学科、需要具备系统技术基础,需要医工合作、多学科交叉,一起推动这一新技术在医院的研究,转化和推广应用。 [图片] 戴尅戎院士:中国工程院院士,上海市数字医学临床转化教育部工程研究中心主任、上海交通大学医学3D打印创新研究中心主任、上海交通大学转化医学研究院干细胞与再生医学转化基地主任。 戴尅戎院士作了《基于3D打印和活体生物反应器技术的软骨/骨再生研究》的报告,戴院士认为,“3D打印将会明显地改变组织工程的发展,把组织工程明显提高”。 危岩教授:“千人计划”讲座教授 清华前沿高分子研究中心主任,作《用于组织工程与3D打印的天然生物材料的研究进展》的报告。 徐善慧教授:特聘教授兼所长,台湾大学医疗器械研发中心副主任,组织工程与3D打印中心主任,作《天然生物材料与应用于生物3D打印技术的研究》的报告。 南京大学医学院附属鼓楼医院关节外科副主任史东泉教授的《控制Kartogenin透明质酸凝胶修复关节软骨的研究》,等都提出了很多真知灼见。 根据2016年、2017年的活动统计,全国的3D打印活动主要集中在上海、北京、杭州、广州、深圳等城市。并且近年来3D打印在生物医疗上的应用,屡屡创新突破,无论是3D打印企业,或者医生、患者,大家都在关注,并认为3D打印将在未来发挥更大的作用,这逐渐成为社会公认的一个发展方向。“第二届Regenovo生物3D打印学术高峰论坛”学术性非常浓厚,从研究到应用,给与会专家及行业带来大量的重要启示。

- 暂无回复 -

[图片] 2017年5月20日,全球3D打印行业的领军人物、专业人士的在英国切尔西老市政厅集聚一堂,举办了又一场盛宴,第一届年度3D打印行业奖的颁奖仪式。包括3D Systems,西门子,Ultimaker,Zortrax,Desktop Metal,先临三维,markforged,Zortrax,sinterit,HP,达索、DWS、Autodesk、Polymaker和UCL等。 [图片] 3D打印世界遗产保护项目负责人Jonathan Beck、sinterit创始人兼首席执行官Konrad Głowacki、RepRap项目的发明者和杰出贡献奖获得者Adrian Bowyer博士发表了致辞。Adrian Bowyer博士(右)获得3D打印行业Antoine Fargette的Michael Petch(左)照片的3D打印杰出贡献奖。 我们共收到了20多万读者的投票,现在我们公布每个类别的获奖者名单。 3D打印年度创新产品 Desktop Metal - 获奖者 Mecuris 3Dexter Biobots [图片] Desktop Metal CTO和联合创始人Jonah Myerberg获得了今年3D打印年度创新产品 年度制造商 杰森·洛佩斯的传奇效应 - 获胜者 Nervous System Rich Rap SparkyFace5 (Tessa Nesci) 年度3D打印社区 来自温莎男孩学校的Phil Hall - 获奖者 Angus Devson for Maker的Muse频道在YouTube上 Rich Lehrer Thomas Sandladerer托马斯·桑德拉德雷尔 年度3D 打印应用案例 西门子,超级合金燃气轮机叶片 - 获胜者 3D Systems,分离麦克唐纳双子座 Open Bionics开发仿生学 美国航空航天局,洛克希德·马丁和阿卡姆,朱诺木星探头 [图片] 西门子业务材料解决方案总经理Phil Hatherley接受3D打印超级合金燃气轮机叶片的奖项。 西门子业务材料解决方案总经理Phil Hatherley接受3D打印超级合金燃气轮机叶片的奖项。 年度最佳3D打印学术/研究团队 哈佛大学珍妮弗·刘易斯 - 获奖者 马德里卡洛斯三世大学生物打印皮肤 诺丁汉大学增材制造中心(CfAM) 伯明翰大学AMPLab教授Moataz Attallah教授 年度3D模型共享平台 MyMiniFactory - 获胜者 Thingiverse Pinshape Cults3D [图片] 首席执行官MyMiniFactory向罗曼·基德介绍了3D打印行业高级主编Corey Clarke(左),向大家分享了今年的共享平台。 年度3D打印服务奖 3D Hubs - 获胜者 Stratasys直接制造 Shapewyas Quickparts公司 年度创新奖 惠普多喷射融合 - 获胜者 3Dsystems Figure 4技术 Stratasys无限构建 WASP 3MT [图片] 从左到右:3D Printing Industry主编Michael Petch,高级记者Beau Jackson和Ramon Pastor,HP 3D Printing副总裁兼总经理,接受“年度创新奖”。 年度资助者/融资人 GE增材制造 - 获胜者 High-Tech Gründerfonds 卢克斯资本 布拉德·费尔德 年度3D打印材料 Polymaker - 获胜者 Verbatim威宝 Nano Dimension’s nanoparticle inks纳米尺寸的纳米颗粒油墨 3D Systems Accura Phoenix [图片] 业务发展经理Wildme van der Weiden,EMEA,Polymaker获得了年度材料公司的奖项(左)。 3D打印行业高级记者博鳌杰克逊(右)。 年度3D扫描仪公司 FARO - 获胜者 Shining 3D先临三维 Artec 3D 年度3D软件 Autodesk Fusion 360 - 获胜者 达索系统SOLIDWORKS Simplify3D 3D Systems 3DXpert [图片] Autodesk的产品设计专家和Fusion 360专家Paul Sohi接受了今年3D软件奖。 个人3D打印机(其他) DWS,XFAB - 获胜者 B9 Creations, B9 Creator Formlabs, Form 2 Miicraft [图片] DWS出口经理Valeria Dalla Riva接受本年度(其他)个人3D打印机奖。 企业3D打印机(FFF) Markforged,Mark Two - 冠军 3DGence Industry AON-M 3D Stratasys,Fortus 900mc [图片] Graham Lindsay(左)导演EME Markforged接受了Mark Two年度的企业3D打印机奖(FFF)。 年度企业级3D打印机(其他) 3D SystemsProJet MJP 2500 - 获胜者 Stratasys J750 选择性激光熔炼机SLM 500 Carbon M1 [图片] 3D Systems欧洲有限公司销售经理Simon van de Crommert在2017年3D打印行业大奖上致辞。 年度OEM(个人)级 Ultimaker获奖者 Prusa研究 BCN3D技术 HyVISION SYSTEM (Cubicon)(Cubicon) [图片] Siert Wijnia,Ultimaker的联合创始人(左)和Michael Petch EIC在3D打印行业。 年度OEM(企业) 西安铂力特-获奖者 EOS GmbH Arcam AB Renishaw雷尼绍 对3D打印的杰出贡献的RepRap项目创始人Adrian Bowyer博士获奖者致辞:“我们要感谢投票选举的第一届年度3D打印行业大奖的所有提名人和读者,这次获得非常成功,并对今年的获奖者表示高度的祝贺。”

- 暂无回复 -

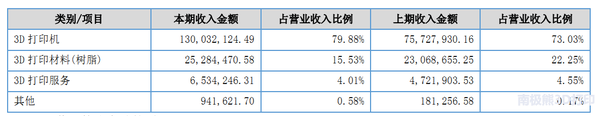

从上海联泰科技2016年的年报中看到,过去一年总营收1.6亿元,成为中国3D打印行业年营收超过亿元的公司之一。 [图片] △联泰科技的营收组成,3D打印设备占绝对大头:卖3D打印机收入1.3亿元,占80%;卖树脂材料收入2528万元,占15%;3D打印服务收入600多万,占4%。 南极熊认为,作为一家3D打印机销售收入占据总收入80%的大型厂商,如何保证未来的设备销售继续旺盛、继续增长,是一个很重要的问题。因为设备不是消耗品,不像智能手机年年都换。3D打印机,今年买了,可以使用好几年。对于厂商来说,已经卖出去的设备属于存量,如果想要卖更多的3D打印机,那么就需要新的增量市场。 每次和联泰总经理马劲松交流,南极熊总感觉到他们的危机意识强烈,毕竟行业发展快,每个企业都需要适应时代的变迁。那么,联泰作为一家典型的3D打印设备厂商,都有那些商业模式呢? 联泰科技自 2000 年成立以来,一直致力于工业级 3D 打印技术 SLA(立体光刻技术)设备的研发和销售,经过近十年的技术投入和市场耕耘,已经获得了极高的客户口碑和市场认可,从 2010 年以后,随着市场需求的日益放大,公司进入了快速发展期。 现阶段公司已经成为国内自主研发工业级 SLA 技术的 3D 打印设备的市场领军企业,并且占据了超过 60%的市场份额,公司管理层对未来整个产业进行了深入的研究和趋势分析,树立了“技术为本,应用导向,深入行业,走向全球”的长期经营方针,并且制订了如下长期经营目标: 基于深入的产业应用需求和技术整合,打造深度垂直整合的 AM 技术提供和服务平台。 目标成为底层实体技术优势者 在丰厚的传统制造技术基础上,结合 3D 打印在设备、工艺、材料、算法和数据方面进行技术升级 以产业需求为主线,在手板、鞋业、航空航天、医疗等多个垂直行业形成纵深的产业战略布局,在每个垂直行业,应用互联网和物联网的协同效应,打造分布式制造服务平台,成为深度垂直产业技术和应用解决方案者。 面向未来的分布式制造服务平台者 截止 2016 年 12 月 31 日,公司共有已授权实用新型专利 21 项,授权外观专利 8 项,软件著作权 3 项以及申请中的发明专利 18 项。公司拥有 189 名员工。其中研发技术人员 83 人,博士硕士 31 人。 (南极熊备注:对于一个3D打印企业来说,这种技术团队的规模,在国内已经属于前列) 报告期内公司主要盈利模式为进一步加强原有手办产业 SLA 设备和材料的销售,并不断拓展其他工业例如航空航天,医疗,教育,鞋业,文创等领域的市场渗透,扩大市场份额,并加强应收账款管理。同时通过进行不断地技术升级、应用开发研究、设备平台管理软件开发等加强客户粘性。在海外市场逐步进行布局并招募海外人才,报告期内已进行相关专利分析和制定对策,正式建立海外业务部,开始全球化布局。在口腔打印服务市场,正在进行市场前期启动的大范围客户端测试。在航天航空领域,以提供金属打印设备及方案为起点,已启动市场和销售。 在营运管理模式上,自主研发设备的供应链管理采用自主生产、零部件外购和重要模块 OEM 生产的模式。 主要的采购模式是以销定购,以产定购。公司将采购对象区分为重要原材料和一般原材料,针对重要原料价格波动,提前进行原料行情走势分析,事前管控,根据市场价格预测及时调整采购计划,从而有效地控制采购成本。针对其他一般物资,即对产品质量和安全性能影响较小的物资,采用网络采购和市场零星询价采购的模式,一般不固定供应商,以简化采购手续,提高工作效率。 在生产管理上采取以销定产的自主生产模式,营运中心根据市场需求、成品库存数,制定 3D 打印设备的制造通知单,下发给运营中心。运营中心根据制造通知单下达生产任务书,在供应链部门备货的同时,制造与质量部门根据运营中心的生产任务书下达生产指令,开单领料,制造部门核算员与仓储部门对接,及时迅速的完成生产任务。对于 3D 打印加工服务,公司平时根据市场需求情况储备原材料,接单之后进行生产。 在金属打印设备上,公司已经成立了全资子公司北京中航优联三维打印发展有限公司,并成为全球最领先金属打印厂商 Concept laser 在中国航空航天业唯一的授权分销商。 (南极熊备注,金属3D打印机在航空航天领域的市场潜力,可能是最大的) 公司拥有独立的研发中心,聘请了原华为研发团队进行驻厂的研发管理体系培训和引导,建立了一套完善的研发管理体系。聘请了海外的技术专家作为长期顾问对研发进行指导,目前所有的产品均为自主研发。目前公司研发目标分为三个方面,第一方面对现有产品的技术升级和改造,并且针对细分市场进行定向设备研究和开发,第二方面是对未来几年的新产品做前期技术预研和产品可行性研究,第三方面是投入了较多的技术人员进行底层技术研究。主要在是算法和材料两个方面,并投入建立各自的实验室。 在市场和销售体系上,现阶段主要通过行业展会和互联网营销推广的模式进行市场推广,同时针对 3D 打印技术在国内市场属于新兴产业的现状,大力开展 3D 打印优秀工程师计划,主要通过长期定期免费提供技术讲座,培训,软件及设备实操培训等等提高产业的技术业态水平,提高公司知名度,加深客户粘性,使得销售业绩处于快速增长水平,同时公司加强在重点关注的垂直领域的销售推广,主要通过和行业领军品牌深度合作的方式,聚焦行业需求,引导产品开发,从上而下进行推广,在海外市场通过参加行业高端研讨会和展会进行推广。公司以行业应用需求研究为切入点,通过 solution 构建平台“基础设施”,打造一系列细分行业的垂直“平台族”,在此基础上形成整合服务平台。 现阶段公司通过市场渗透、行业解决方案、国际化三大策略快速收割已探明市场,获取现金流。 市场渗透方面,公司在手板厂全面渗透,运用服务网络和增值服务优势形成快速绝对占领,推进手板行业服务升级,提升与 3D 打印技术的融合深度。 在行业解决方案方面,公司基于现有的鞋业样板点,快速对鞋业完成市场收割,运用行业聚焦的模式进一步扩大自营 3D 打印服务,拓展市场宽度,全方位提供工业端产业技术解决方案。 在国际化上,公司推进 SLA 设备及解决方案的国际化,在欧美市场以设备更替切入,迅速抓住存量市场。对主要发展中国家(印度、南美、俄罗斯等)以 service bureau 为切入点进行渗透,其他发展中国家以教育和原型验证解决方案切入。

- 暂无回复 -

随着3D打印的不断引进和使用,珠宝行业正在以更低的成本来生产质量有保障的定制设计。据National Jeweler报道,2015年一共有956家珠宝零售商、批发商和制造商倒闭。这一数字在2016年上升到1564,让整个北美的珠宝商减少了64%。3D打印可以让这个不断变化的行业受益。随着零售经销商的大幅减少,新的基于3D打印机的首饰可以通过互联网直接卖给消费者。 3D打印塑造珠宝行业 使用3D打印可生产出更精确的珠宝,与此同时珠宝的艺术性并没有降低。福布斯(Forbes.com)称,3D打印让客户明显受益,因为他们可以自己设计珠宝,并在一个星期内收到成品。 [图片] Boltenstern 据《纽约时报》报道,Marie Boltenstern用3D打印为家族企业Boltenstern制造复杂的金属首饰。售价通常高达29000美元的18克拉金手链现在可在20小时左右被打印出来。 American Pearl American Pearl允许客户完全定制订婚戒指的设计。客户可以实时制作自己的首饰,并且他们有无限多种选择。“有数千种设计、数百万组合和数十亿的排列。我们的售卖款式比蒂芙尼(Tiffany)的还多,”该公司解释说。由于采用3D打印,American Pearl将制造费用降低了75%。 Trove Trove是一家纽约公司,为客户制作个性化的首饰。该公司提供30种珠宝设计,这些设计可被定制成数千件独特的首饰。在这些首饰中,最便宜的只有50美元,是青铜首饰,最贵的则要数千美元,是金首饰。独特的是,客户可以先要求免费制造一个设计的的塑料版本。在模塑成最终的昂贵版本之前,客户可以要求对设计进行任何其他的更改。 [图片] Hypatia Studio 该公司由一对机械工程师夫妇所有,而成立公司的原因则很有趣。最初,丈夫需要为妻子献上一枚订婚戒指,但他不想去买。于是他创建了一个计算机程序和家庭3D打印机来设计和制作他所构想的戒指。从那时起,这对夫妇只依靠他们的家庭3D打印来创建从数学函数和几何学中衍生的珠宝。所有的设计都是完全可定制的,这些设计主要是一些在自然界中发现的几何形状。 结论 通过3D打印,珠宝行业将节省成本和劳动力,并且不会影响珠宝的质量。相关的行业专业知识是必要的,现在珠宝商有机会通过3D打印来扩大他们的艺术能力。此外,在生产过程中和后期处理阶段仍然需要手工劳动,这意味着尽管采用尖端技术,仍无法排除人力因素。3D打印技术将设计世界带到我们的指尖上,珠宝商和客户有机会以更低的成本和更快的速度来生产几乎所有的首饰,并且质量有保障。

- 暂无回复 -

随着3D打印技术的兴起,3D打印已经深入各行各业,虽然3D打印协助很多产业的发展,但不可避免的是,3D打印的弱点依然被诸多用户无限放大:打印速度慢、必须有人坚守、无法及时反馈打印实况等问题。 3D产业在国内的发展也有数十年的时间,相比其他热门产业,3D打印机的发展速度远远不如其他产业。 在其他产业中,因为某一个成功的案例,而使产业得到长足发展的例子比比皆是。在智能家居中,其经历了20多年的发展,最终在NEST 32亿美元的收购案中得到爆发,现如今,智能家居虽然还没有得到较大规模的普及,但其市场变化之大前所未有;人工智能,未来将主导我们的生活,也是由于发展的初级阶段得到资本的有力协助,从而不断扩大规模,最终使得产业高速发展。对于3D打印产业,由于其处于制造业范围,如果要普及,将需要较长的时间和资金投入,然而,目前尚未看到有大规模资本的进入。 3D打印企业的每一步发展都是顺应市场,解决用户面对的困难。而在这一块,由深圳市捷泰技术有限公司研发的EasyPrint 3D APP则解决了用户的痛点问题。 EasyPrint 3D APP 为用户而生 从功能上看,EasyPrint 3D APP与其他3D打印APP相同,其最主要是为了解决远程打印等问题,但该APP与其他3D打印APP又有所不同。常见的3D打印APP主要是提供远程打印,实时监控等服务,而对于EasyPrint 3D APP而言,这类服务只能称之为基本服务。 1、 云库——用户智慧的结晶 云库,简而言之就是云端仓库。EasyPrint 3D APP可以对云端服务器的3D模型文件进行远程访问,从而浏览并打印模型。在浏览时,用户可以对模型文件进行全方位的查看,确定无误后,点击打印即可控制已经连接的3D打印机进行模型打印。 2、实时监控——只是开始 对于EasyPrint 3D APP而言,它能为用户提供打印速度、喷嘴温度、热床温度、风扇速度等实时监控数据,同时能对3D打印机的所有设备进行联动控制,从而让用户可以实现远程操控,不必时刻“坚守”3D打印机。然而,这类监控与控制,对于EasyPrint 3D APP而言只是初级服务项目。 未来的监控是什么样的监控,这才是EasyPrint 3D APP所要在意的事。或许是智能识别,又或许是3D打印机全方位的监控,想必这些也是EasyPrint 3D APP研发团队所在意的问题,但不可否认,EasyPrint 3D APP的未来将会更加智能化。 3、未来——满足用户为主导 EasyPrint 3D APP未来的发展方向并不是企业冥想而成,更多的是用户需求主导。值得庆幸的是,EasyPrint 3D APP作为3D打印产业中的“新人”,其刚在国外发布即受到大量用户的关注,便捷的操作和独特的功能,让用户的3D打印不再是累赘。 用户的需求才是最终导向 在科技发展的过程中,常常会出现一个疑问:企业主导用户还是用户主导企业? 在科技应用之时,用户并不会过多的了解该技术的应用,需要企业不断的推动该技术的普及,从而带动技术的应用和发展。而在后期,则需要用户在使用的过程中,不断的对该技术提出不足和完善点,从而促进企业更好的改良且更好的适用于用户。 EasyPrint 3D APP正是如此,其在公测的过程中,不断的吸取国外用户所提出的需求,使其更加专业化,同时在国内3D打印爱好者进行小范围的测试,使其在专业的基础上符合国内用户的使用环境。随着用户需求的增长,EasyPrint 3D APP也在不断的完善,为正式版本打下良好的基础,同时也让3D打印不再成为“守候的煎熬”。

- 暂无回复 -