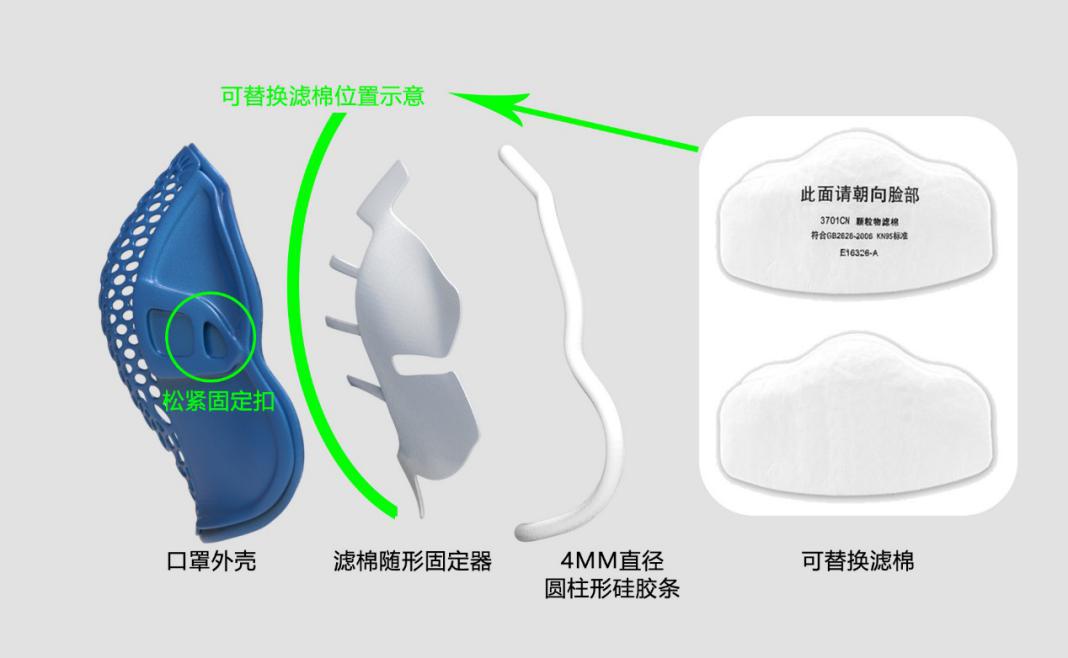

当前,新冠状病毒肺炎疫情的防控已进入关键时期,全国人民正携手同心、众志成城,全力抗击疫情。疫情之下,广大医护人员、一线工作者,不惧艰险、夜以继日奋战在抗击疫情的第一线。在这样的特殊时刻,每个人都能做好自我防护,才是对医护人员最大的支持,并最终冲破阴霾,战胜疫情。N95口罩、医用外科口罩等是疫情防控的重要医疗物资,是人人都需要的一道安全防线。据工信部的数据显示,中国目前N95口罩的日产能65万,医用口罩日产能220万,包含工业用2000万/天。口罩限采、限售、限购是目前的重要举措,需求量与产能失调的矛盾,使得口罩“一货难求”。[图片]部分民众辛酸又无奈的DIY自制口罩解防疫燃眉之急近期,部分油企、车企、制造、纺织等企业,如中石化、比亚迪、广汽等纷纷加入口罩生产的队伍,以望缓解口罩紧缺的局面。但当前甚至未来很长的时间,随着人们对公共卫生安全意识的提升,如何满足民众对口罩量的需求,对于口罩的生产能力是一项挑战。[图片]随着3D打印技术的进步及普及,3D打印设计制作口罩架逐渐得到应用。3D打印口罩架在个性化、可重复使用等方面优势明显。为此,由中国医疗器械行业协会3D打印医疗器械专业委员会指导,国内先进设计与增材制造服务企业安世亚太以及德迪智能、安德瑞源等3D打印设备、服务企业联合推出“大家一起DIY,自己动手3D打印口罩架”活动,把最紧要的战略物资——成品口罩留给敬爱的一线医护等工作人员。[图片]1、通过3D打印口罩架+符合国家标准的一次性滤芯棉或无纺布,给人们提供一个可替代的解决方案,缓解口罩供需矛盾压力,把成品口罩留给急需的医护人员及高接触人群的一线工作者。2、由安世亚太等具有设计、仿真技术与服务的企业,提供3D打印口罩架工艺设计模型,在增材制造云平台(http://www.amthings.com)以开源的方式,共享口罩架设计工艺[模型下载需用PC端打开],每个人根据需求灵活选择设计属于自己的口罩,鼓励有条件的家庭及机构DIY自助及社区互助。也可由德迪智能、安德瑞源等设备及3D打印服务企业,提供3D打印口罩架的远程制作服务。3、3D打印医疗器械专业委员会提供指导,并联络更多专业生产企业一起提供3D打印口罩架的远程制作。4、欢迎愿意一起合作的符合国家标准的过滤棉或无纺布厂家后台留言联系我们。让我们众志成城,共克时艰,打赢这场疫情防控阻击战!安世亚太公司简介安世亚太具有23年的研发信息化工业软件开发和服务经验、6年的工业品先进设计和增材制造经验,是我国工业企业研发信息化领域的领先者、新型工业品研制者、企业仿真体系和精益研发体系创立者,在国内PLM、虚拟仿真及先进设计领域处于领先地位,提出了基于增材思维的先进设计和智能制造解决方案,聚焦于打造以增材思维为核心的先进设计与智能制造产业链,以全球视野和格局进行资源整合、技术转化和生态构建。

- 暂无回复 -

根据 Allied Market Research,2016年全球椎间融合器市场价值18.18亿美元,预计到2023年将达到23.09亿美元,复合年增长率为3.4%。老年人口的增加以及脊髓损伤和运动损伤的发生率增加推动了市场的增长。此外,直接减压神经和进行脊柱重建的手术方式进一步推动了对椎间融合器的需求。然而,椎间融合器的市场发展也面临着一些挑战和制约因素,包括高昂的脊柱融合手术费用,专业技术医生的缺乏,以及使用这些设备的严格法规。从椎间融合器的制造技术角度上来看,3D打印技术为椎间融合器设计创新带来了新机遇。3D打印椎间融合器产品,可进一步细分为颈椎融合器、胸椎融合器和腰椎融合器。整体来看,相比传统设计,3D打印融合器的普遍优势在于集成了有利于骨融合的多孔结构,以及增强放射成像特性,使融合可视化的开放式设计。、全球范围内拥有已上市3D打印椎间融合器产品的公司超过30家。本期,对其中部分3D打印椎间融合器产品进行了盘点。3D打印在椎间融合领域或独占鳌头ARIES TC | OSSEUSOSSEUS 推出了4种3D打印腰椎椎间融合器产品:[图片]来源:OSSEUSOSSEUS 制造的Aries 椎间融合器,具有专有的多轴网格和优化的微表面拓扑结构,这种设计旨在促进融合。与传统钛合金植入物相比,这类植入物中的点阵结构有助于将植入物的孔隙率提高至80%,而这一特点可提供很好的原位射线可见性。ARTiC-L | 美敦力ARTiC-L是美敦力使用TiONIC Technology 3D打印技术制造的首个植入物。该植入物由钛合金材料制成,专为外科医生设计用于经椎间孔腰椎椎间融合术(TLIF)脊柱手术。植入物的3D打印蜂窝设计作用相当于骨传导支架,使骨生长到植入物中,并改善了整个植入物的机械负荷分布。除了利用TiONIC技术之外,ARTiC-L还可以简化手术流程,仅需一台器械即可进行植入物插入和定位。ARTiC-L系统旨在通过提供高达20度的各种前凸角来促进脊柱的矢状对齐。TiONIC技术是一种3D打印技术,通过激光熔融方法产生增强的表面纹理。与光滑材料相比,表面纹理已显示出可以增加骨传导性并促进骨骼反应。与传统制造技术不同的是,3D打印技术能够实现更复杂的植入物设计,例如美敦力(Medtronic)最近推出的ARTiC-L(TM)脊柱系统上的蜂窝形状。CASCADIA™ TL 与 MOJAVE™ PL | K2MK2M 开发了基于3D打印的植入物制造技术-Lamellar 3D Titanium Technology™, 并通过该技术开发了两种钛合金脊椎融合器产品,一种为腰椎间融合器 CASCADIA™ TL,另一种为可扩展椎间融合器MOJAVE™PL 3D。[图片]可扩展椎间融合器MOJAVE™PL 3D。来源:K2MK2M的Lamellar 3D Titanium Technology™使用选区激光熔融3D打印方法,创建传统制造技术无法制造的结构,从而可以实现有利于促进骨生长的孔隙率和表面粗糙度。骨长出:K2M 3D打印钛合金植入物表面粗糙度为3–5μm;骨向内生长:3D打印植入物中整合了500μm的纵向通道,与横向窗口结合在一起,形成了相互连接的晶格;放射成像:3D打印植入物固有的孔隙度与专有产品设计相结合,导致总体孔隙率约为70%,有助于提高放射成像性能。CONDUIT™ Interbody Platform | 强生强生发布了3D打印脊椎融合器产品组合- CONDUIT ,包括5种不同的脊椎融合器产品,这些产品均采用 EIT Cellular Titanium 3D打印技术制造,该技术来自于强生在2018年9月宣布收购的一家德国脊椎3D打印植入物专业制造商EIT 公司。[图片]来源:强生EIT 制造的Cellular Titanium种植体采用选区激光熔化3D打印技术制造,植入物中具有开放和互连的多孔结构,有利于促进骨骼生长。2017年,EIT的Cellular Titanium 植入物获得了FDA的510(k)许可。在此之前,该植入物已在全世界超过15个国家的1万个病例中使用。CONDUIT 植入物的几大特点包括:纳米级表面粗糙度:体外研究表明,与常规钛材料相比,3D打印钛多孔材料具有纳米级特征,显示出增加的成骨细胞附着力;孔隙率达80%,人类松质骨孔隙率为50%-90%,CONDUIT 孔隙率与之相近;弹性模量类似于松质骨;借助X射线,CT扫描和MRI医学影像设备可以清楚地看到植入物内和植入物周围的空间,并且由于椎间融合器的结构而没有明显的干扰。EndoLIF® O Cage | joimaxEndoLIF®O(Oblique)-Cage 是joimax公司开发的3D打印腰椎融合器,其制造材料为Ti6Al4V 钛合金,制造技术为电子束熔融(EBM)3D打印技术。[图片]来源:joimax多孔表面是细胞增殖和骨骼生长的最佳基础,植入物中的菱形孔隙结构提供了增加的表面积。这种表面扩大作用有助于刺激细胞生长,并可能促进更快的融合速度。由于特殊的植入物设计,植入物可以通过X射线或CT成像来验证骨融合过程。EndoLIF植入物使外科医生可以采用肌间方法,类似于微型经椎间孔腰椎椎体间融合术(TLIF),将其植入椎间盘中,从而实现内窥镜辅助融合。FLX™ Platform | Centinel SpineCentinel Spine 研发了3D打印钛合金植入物制造技术 FLX™ Platform,采用该技术推出了4种3D打印脊椎融合器产品,包括两款颈椎融合器:STALIF C FLX™ 和ACTILIF C FLX™ , 两款腰椎融合器:STALIF M FLX™ 和STALIF L FLX™ 。与传统钛合金植入物相比,3D打印产品中具有实心和多孔射线可透部分相组合的结构,能够降低机械刚度并提高可见度。这些3D打印植入物还具有专有的FUSE-THRU™小梁支架结构,该结构将促进整个植入物骨向内生长和向内生长。F3D Curved | CORELINKF3D Curved 椎间融合器制造中使用了CORELINK 的Mimetic Metal 材料,该材料具有模拟天然骨骼的特征,制造技术为选区激光熔化3D打印和精加工技术,材料为超细钛合金粉末。这使CoreLink的Master Print Technicians能够在创建模仿其所替代特性的主体的同时达到最高的精度。[图片]来源:CORELINKCORELINK 称Mimetic Metal?材料具有促进骨整合的开孔结构,3D打印钛合金材料的孔隙率为70%, 这一设计增强了钛合金材料的“亲水性”。3D打印TLIF | Global BiomedicaGlobal Biomedica 推出了三种3D打印脊椎融合器产品,包括一种颈椎融合器(Cervical cage),一种后腰椎椎间融合器(PLIF)和一种经椎间孔腰椎椎间融合器(TLIF),这一系列产品制造材料为EOS 公司的Ti64ELI 钛合金,打印技术为选区激光熔化。3D 打印融合器产品具有加强边缘的表面和内部的点阵结构,这一设计不仅提高了融合器的稳定性,还能够保证其生物活性,即增强了接触表面区域内骨骼的形成 ,从而在融合器和骨骼之间形成牢固的链接,降低发生骨不连(假性关节炎)的风险。Hexanium TLIF | SpineVisionSpineVision 推出了3D打印腰椎融合器产品为Hexanium TLIF,钛合金粗糙的表面和优化的孔隙率可增强牢固的初次结合和最佳的骨向内生长。Hexanium TLIF多孔结构提供了良好的共享阻力,从而允许较大的玻璃化窗口和较大的植骨腔,从而降低了下陷的风险。IdentiTi | AlphatecAlphatec 的3D打印钛合金脊椎融合器产品组合包括:后腰椎椎间融合器(PLIF)、经椎间孔腰椎椎间融合器(TLIF)、外侧椎体融合器、前腰椎椎间融合(ALIF)和前路颈椎间盘融合器(ACDF) 。这些产品特点包括:模仿松质骨结构和孔隙率而设计的多孔结构,孔隙结构贯穿整个植入物并完全互联的孔隙结构;专有的孔结构设计,具有一定的表面粗糙度,从而增强即时植入物的稳定性并促进表面粘附;60%的孔隙率,有助于增强术中和术后的影像成像效果;刚度类似于天然骨骼。MATRIXX | NEXXT SpineNEXXT MATRIXX System是NEXXT Spine 生产的3D打印多孔钛制脊椎融合器产品组合。这些3D打印融合器均采用NEXXT Spine的新一代设计,具有优化的开放式孔结构,无残留表面技术,以及良好的放射成像性能。[图片]来源:NEXXT Spine这些产品特点包括:NEXXT MATRIXX 多孔钛材料表现出三种不同孔结构:300,500,以及700微米;具有高内聚性的 7μm的粗糙表面;在75%的开放式多孔结构中,较大的700μm侧孔最大程度地减少了融合器的密度,总体上降低了密度,从而有助于增强放射成像性能和术后融合评估。根据3D科学谷的市场观察, Nexxt Spine 在2017年安装了第一台选区激光熔化(SLM)3D打印技术。首台3D打印设备主要用于研发,但Nexxt Spine很快意识到,对增材制造技术的进一步投资不仅可以为整体增长战略增加价值,而且还可以开发出具有更高附加值的脊柱植入物产品,这些3D打印植入物具有促进骨愈合的复杂微观结构。在短短两年时间内,他们决定安装第四台和第五台3D打印设备, 用于3D打印脊柱植入物批量生产。在过去近三年的时间中,Nexxt Spine 完成了从3D打印脊柱植入物产品研发到批量生产的跨越,加速了脊柱植入物产品商业化的进程。Modulus® | NuVasiveNuVasive 开发的3D打印植入物制造技术为Modulus®, 通过该技术制造的3D打印钛合金脊椎融合器包括四种,分别为:MODULUS XLIF、MODULUS TLIF-O、MODULUS TLIF-A、MODULUS CERVICAL。[图片]来源:NuVasive根据NuVasive,与市场上其他3D打印的钛植入物不同,Modulus是通过专有的优化算法进行设计的,该算法平衡了强度和射线透过性。NEST | Paonan BiotechPaonan Biotech 的3D打印脊椎融合器产品组合NEST 包括: 后腰椎椎间融合器(PLIF)、经椎间孔腰椎椎间融合器(TLIF)。[图片]来源:Paonan BiotechNEST 植入物在设计上的特点是中间为多孔结构,边缘为实心结构,这是一种有助于骨骼生长和生物固定的设计。[图片]来源:Paonan BiotechPaonan Biotech 采用自有的钛合金材料生产3D打印融合器,多孔钛材料融合器结合了特定的宏观结构,微观结构和纳米结构特征,可协同影响骨融合过程。NEST 3D打印融合器的孔径范围:700-900μm /孔隙率:≈70-80%,具有出色的放射影像性能。Tritanium® | StrykerTritanium® 技术是Stryker 通过3D打印所实现的专有骨长入技术。Stryker 通过该技术制造的3D打印椎间融合器产品包括四种:后路腰椎间融合器Tritanium PL 和Tritanium TL, 颈椎融合器Tritanium C,还有一款可扩展的融合器SAHARA Lateral。[图片]来源:Stryker视频中显示的正是其获得FDA批准的后路腰椎间融合器的金属打印过程。腰椎后路椎间融合器融合术适用于各种原因的腰椎退变性不稳,合并椎间盘突出或椎管狭窄需行后路减压者;手术后腰椎不稳,需同时行后路椎弓根螺钉固定者;椎间盘源性腰痛,前路手术受限者;各种原因的腰椎滑脱,需同时行椎管减压及复位固定者。TirboLOX® | Captiva SpineCaptiva Spine 通过3D打印技术两类钛合金脊椎融合器:颈椎融合器与腰椎融合器。产品特点包括:使用3D打印钛合金材料:Ti-6Al-4V;植入物内部和外部具有表面粗糙度;互连的双层有机点阵结构,具有可变孔隙率;开放的体系结构有助于清晰的放射成像。TRUSS | 4WEB Medical4WEB Medical 有4种3D打印脊椎融合器,包括3种腰椎融合器和一种颈椎融合器,另外还推出了两种3D打印足踝融合器。这些融合器采用相似的设计方式,利用结构力学和邻近材料反应之类的工程原理,创建有助于愈合过程的创新性植入物。[图片]来源:4WEB Medical具体特点包括:分层表面粗糙度围绕着桁架植入物中的每个支柱,为整个融合柱中的细胞粘附和成骨提供了一个支架;负荷分布使下沉阻力最大化,并具有刺激相邻细胞向内生长的潜能;开放式结构设计允许整个植入物结构中的骨骼生长;桁架设计限制了成像伪影,增强放射图像的可视化。WOMBAT ST | SIGNUSWOMBAT 腰椎融合器采用经过验证的Ti6Al4V钛合金材料制造,具有多孔结构,孔的连通性确保了氧气和营养供应,为骨骼长入创造了条件。该植入物具有70%的多孔结构,提供了更多的骨融合空间。除了SIGNUS齿状设计外,植入物的粗糙度还优化了稳定性并抵消植入物的迁移。此外,植入物侧面光滑的框架,有助于保持所需的准备工作量少并在植入过程中保护神经结构。

- 暂无回复 -

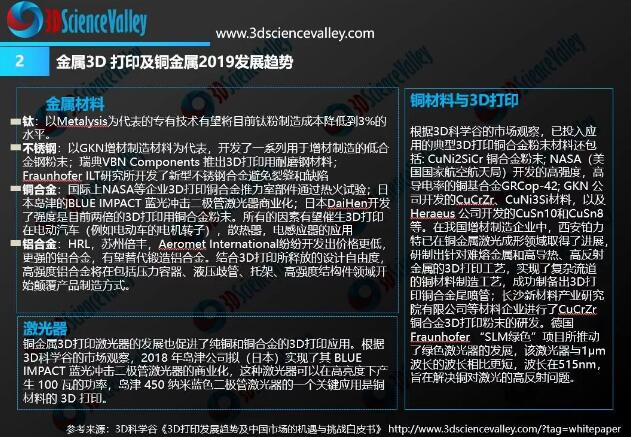

金属3D打印技术能够制造复杂的功能集成零部件,这一优势在铜金属制造领域也同样能够得到体现,比如说在铜电感线圈制造领域,金属3D打印技术就可以用于替代传统制造工艺,直接制造复杂电感线圈, 避免对于组装的需求和因焊接带来的不足。铜合金材料的增材制造工艺已获得了发展,但纯铜的3D打印仍存在着挑战。美国SLAC国家加速器实验室、北卡罗来纳州立大学等机构的研究人员,正在通过改善铜粉末表面质量和电子束熔融(EBM)3D打印技术,克服纯铜材料增材制造领域的挑战。对这一技术在粒子加速器和真空设备中的铜组件制造中取得的阶段性成果进行了梳理。[图片]铜金属3D打印发展趋势。来源:《铜金属3D打印白皮书1.0》(近期发布)通过氢处理铜粉克服纯铜3D打印挑战粒子加速器和真空设备中都需要一种导电性和导热性能良好的零部件,铜金属是适合这些应用的材料,因而在这一领域被广泛使用。这些应用对于铜的纯度、密度和冶金性能(如晶体学纹理和晶粒尺寸)方面要求高,需要接近理论上可达到的最高质量。从制造的角度上来看,需要复杂的设计和广泛的冶金工艺路线,然后将多个组件组装、钎焊或焊接成最终零件。在传统制造工艺中,每个铜组件都是单独加工然后再焊接组装的,将多个零件钎焊在一起需要大量时间,精度和维护,而且两种相连的材料之间可能存在潜在的质量隐患。因此,研究团队希望找到减少组装的解决方案。[图片]来源:SLAC/ North Carolina State University金属3D打印技术为研究团队进行铜部件的制造提供了新思路。研究中使用的打印材料为高纯度的铜粉。视频中可以看到铜的3D打印过程,在计算机控制下,打印机进行逐层铺粉和打印,电子束将材料加热到约2000华氏度,将下一层材料与上一层焊接在一起。[图片]可在粒子加速器中使用的3D打印铜组件样品:带有微冷却通道的速降管输出腔(左)和一组耦合的加速器腔。来源:SLAC3D打印消除了传统制造过程中固有的设计约束,并允许构建非常复杂功能集成零件。研究团队在设计3D打印铜组件时利用了这一优势,他们在研究过程中设计了一款集成内部冷却通道的速降管组件(如图),速降管是一种可放大射频信号的专用真空管,这一功能集成组件的热传递性能得到改善。金属3D打印技术为铜组件的设计优化带来了空间,但是铜的增材制造是充满挑战的。铜的高导热率可迅速从熔池中带走热量,从而促进局部和整体形成高热梯度,残余应力累积和失真。固结材料与周围粉末床之间的热导率显著差异加剧了变形和扭曲。熔池的快速固化和熔融铜的低粘度,也易于导致气孔等缺陷。[1]市场上多数选区激光熔化3D打印系统中使用的激光器的铜吸收率低,因此必须使用大功率激光器,这会增加反冲压力、汽化、飞溅和相关缺陷。然而这些挑战也逐渐得到克服,例如通过电子束熔融(EBM )技术制造非电子级的铜组件密度可超过99.95%,通过带有Nd:YAG光纤激光器的选区激光熔化(SLM) 技术制造的铜组件,密度可达96.6%。[1]对于加速器应用而言,铜通常需要达到或超过1级无氧电子(OFE)铜的ASTM F68的要求,这些设备需要极高的质量和纯净的材料,以避免零件故障(例如破裂或真空泄漏)。尽管铜合金3D打印技术得到了发展,但进行高纯度铜增材制造仍是困难的。研究团队通过首先改善材料的表面质量,使用更细的铜粉并改变将层融合在一起的方式来解决这些挑战。但是,使用更细的铜粉使更多的氧气附着在铜粉上,增加了每层中的氧化物,使打印物体的纯度降低。研究团队需要找到降低铜粉中氧气含量的方法,他们采用的方法是通过氢气将氧气结合成水蒸气,并将其驱离粉末。研究团队表示,在铜部件的传统制造中,水蒸气的形成会在材料内部产生高压蒸汽泡,材料会起泡并破裂,然而在增材制造过程中,水蒸气逐层逸出,从而能够更为有效的释放出水蒸气。与这一方法相关的研究论文发表于Applied Science 杂志中,论文题为“Characteristics and Processing of Hydrogen-Treated Copper Powders for EB-PBF Additive Manufacturing”。目前,通过3D打印技术制造加速器和真空设备高纯度铜组件的项目仍在进行中,研究团队组建了增材制造铜属性联盟来推动项目下一步发展,联盟成员中包括企业成员西门子和GE增材制造。Review两种基于粉末床熔融(PBF)的3D打印技术-选区激光熔化和电子束熔融,都在铜金属3D打印领域得到了应用发展,材料主要为铜基合金。在本文中,研究团队所使用的电子束熔融3D打印技术,在铜金属3D打印领域已有实现商业化的案例。著名感应加热设备制造商GH Induction 已推出了3D打印铜金属产品-3DPCoil感应器。GH Induction 对其感应加热处理设备中的感应器进行了设计迭代,并使用电子束熔融(EBM)金属3D打印技术来制造迭代后的感应器-3DPCoil。在铜基合金材料和激光器技术的发展推动下,选区激光熔化技术在铜金属制造中的应用也得到了发展,应用潜力体现在模具制造、电子散热器制造、电气工程的导电触点、焊接喷嘴、阀等多个领域。3D科学谷近期将发布《铜金属3D打印白皮书1.0》,对铜的市场、铜金属3D打印设备、激光器、增材制造工艺、应用和供应链进行剖析,敬请关注。参考资料:[1] Christopher L, et al. Characteristics and Processing of Hydrogen-Treated Copper Powders for EB-PBF Additive Manufacturing. Applied Sciences,Volume 9,Issue 19. https://www.mdpi.com/2076-3417/9/19/3993/htm

- 暂无回复 -

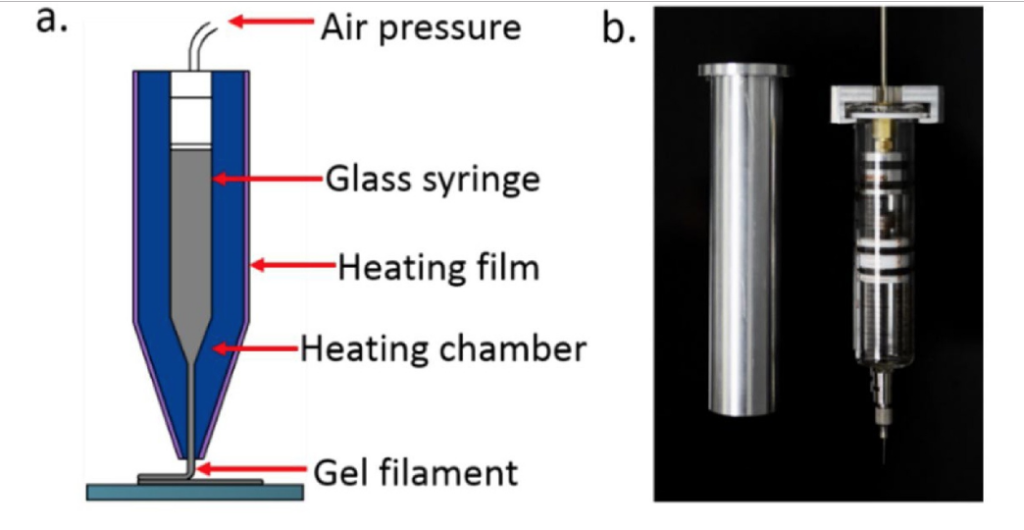

尽管需求量很大,但是大多数光学材料都很难使用最新的制造技术制造成所需的形状,但是阿肯色大学(UARK)的研究人员现在已经开发出了一种新的基于微挤压的3D打印方法,该方法可以可以与柔软可拉伸的热塑性聚合物一起使用,这种聚合物在商业上被称为Clear Ballistic gel。这项新技术发明提供了一种廉价的方式,使常规的熔融沉积建模(FDM)打印机能够使用防弹凝胶进行打印,防弹凝胶是一种新型材料,可以在国防,医疗和光学行业中实现许多应用。[图片]光学器件的3D打印在为广泛的应用制造复杂的光学器件方面具有巨大的潜力。然而,事实证明,使用诸如玻璃的常规光学材料进行印刷既具有挑战性又成本高。在阿肯色大学,我们开发了一种新的低成本方法,用于使用柔软且可拉伸的光学材料对光学设备进行3D打印,这为该特定领域打开了新的大门。” 该方法和方法的共同创造者Edidiong Nseowo Udofia从UARK最近的机械工程专业博士研究生毕业。[图片]根据Udofia和Whechao Zhou发表的论文UARK机械工程系的助理教授,尽管有许多用于3D打印热塑性聚合物的商用FDM打印机,但由于其灵活性,目前没有任何打印机与防弹凝胶兼容。为了解决这个问题,他们开发了一种低成本的基于注射器的打印头,用于连续熔化和挤出防弹凝胶,然后在70°C左右开始熔化。定制设计的打印头由一个30毫升的玻璃注射器和一个沉积喷嘴组成,该玻璃注射器用作墨水容器,一个沉积喷嘴,它们都装在一个加热的铝室内,以方便凝胶加热和挤出。然后,他们将打印头安装到自己的自定义3D打印机上。首先将凝胶融化,然后通过使用数字阀控制沉积压力将其推出喷嘴,研究人员声称,打印头是专门为避免堵塞而设计的。它还能够以最小的变化将温度保持在70至130°C之间,并且可以使用小于100微米(μm)的针头尺寸进行打印。“ Clear Ballistics胶是可商购的软明胶材料,其主要市场是弹道测试。创建凝胶打印系统的想法应运而生,这是由于医疗市场对制作用于手术前计划,医学研究,教育和培训的解剖模型的需求。由我的顾问周文超发起。然而,在我们的研究过程中,很明显的是,凝胶的光学清晰度可以使其成为制造柔软且可拉伸的光学器件的诱人材料,这在光学领域是一个全新的方向。” Udofia继续说道。[图片]定制设计的打印头和沉积喷嘴安装在加热的铝腔室内,有助于凝胶加热和挤出Udofia解释说:“除了印刷Clear Ballistics明胶,从理论上讲,我们小组开发的印刷系统还可以印刷任何可以在相对较低的温度下熔化成液态的材料。”这项研究是在位于阿肯色大学机械工程系的Advanced Manufacturing AM 3实验室完成的,该实验室自2015年以来一直是Udofia的博士学位。学生,并配备了光刻技术和FDM 3D打印机,CNC轧机,多材料3D打印机,3D扫描仪,高倍率显微镜等等。研究人员还提到,去年从AM 3实验室剥离出来的初创公司AMBOTS已为此技术申请了专利。他们基于微挤压的3D打印机技术可以在露天打印凝胶,而无需支撑浴或支撑材料。根据Udofia的说法,现有的印刷光学方法需要在印刷过程中精心设计的支撑材料,或者在极端的后处理条件下使用,这使得这种方法非常适合各种应用。他们展示了它如何与一系列光学技术一起工作,包括独特的艺术照明,平面和3D保形表面上的光波分束器和合路器电路,以及光学编码器。他们还印刷了波导(用于传输电磁能的设备),并注意到它们显示出超过98%的出色光学透明度。[图片]与凝胶成型相比,凝胶印刷具有几个优势,主要是可以以低成本,快速的周转时间和易用性制造复杂的模型。一些目标应用包括将打印头出售给拥有FDM打印机或FDM打印机供应商(例如Ultimaker或Makerbot)的客户,甚至提供具有热塑性和凝胶打印功能的整套FDM打印机。[图片]制造过程的简单性,低成本,出色的光学性能和灵活性为制造集成光学器件提供了有吸引力的途径,并为控制光提供了新的机会。世界各地的公司都在寻找低成本方法,以使用具有所需特性和与光学器件兼容的材料来创建复杂的光学结构。

- 暂无回复 -

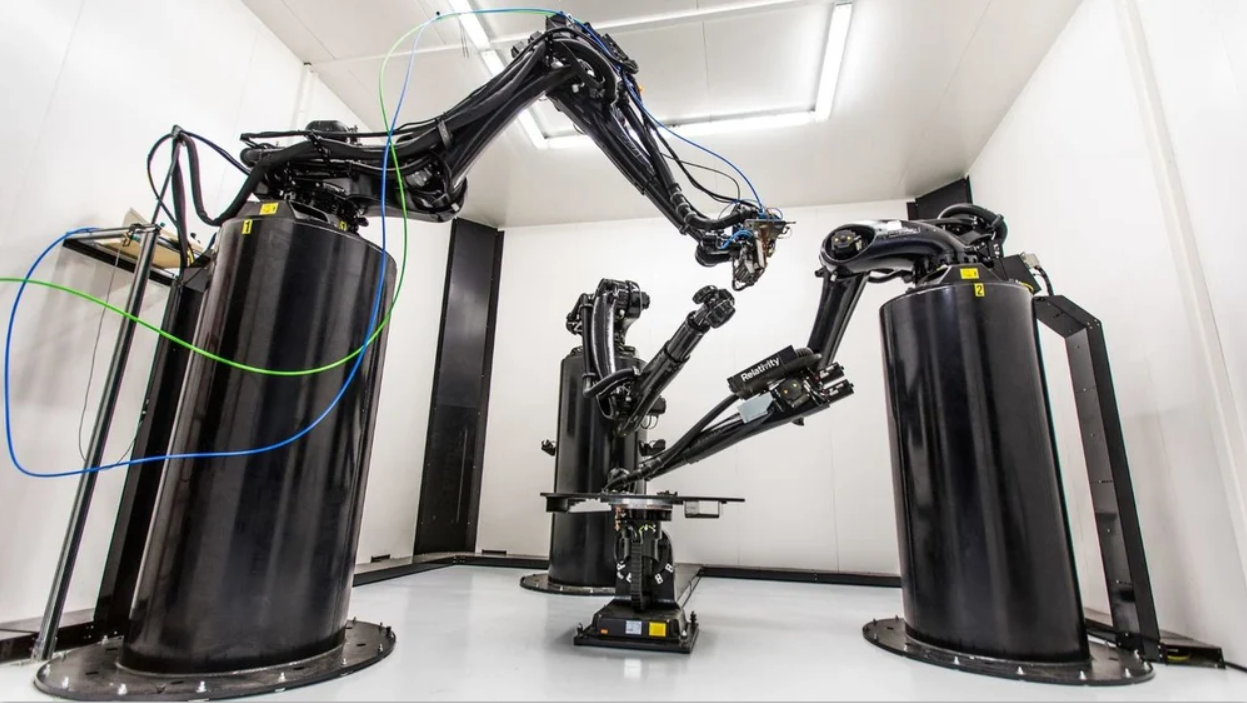

在航天领域,应用3D打印技术来制造火箭正在变得流行起来,因为3D打印火箭具有不错的效率和承载能力,2020年2月13日,注意到外媒总结了2020年3D打印火箭的最新进展!本文我们将一起来看看。3D打印先进的火箭——改变航空航天业[图片]这台3D打印机由多个机械臂提供动力,这些机械臂能够打印最终用途的金属零件。近年来太空产业似乎并没有真正迈出任何大步伐。 然而,许多公司都在研发方面投入了天文数字的资金,希望在航天领域创造出下一个重大成就。 为此,3D打印(也称为增材制造)的最新发展使其成为影响航空航天工业的最重要技术之一。卫星已经成为科学家和工程师的主要关注点,它可以用于高级研究以及更多的商业用途,例如全球互联网系统。 但是,这些卫星需要一种进入轨道的方法,而最好的方法仍然是使用火箭。 碰巧,制造火箭并将有效载荷发送到太空是一件非常昂贵的事情。目前,将制造火箭的成本降至最低一直是业界的目标。 实现该目标的关键是使火箭更轻便,更省油,更便宜。 这就是3D打印的用武之地。3D打印的优势3D打印在火箭制造业务中的主要优势在于能够减少零件数量并使生产线具有灵活性,而无需在制造每种设计之前就对专用工具进行数千万甚至数亿美元的投资。火箭由成千上万的零件组成,使其成为非常复杂的产品。 借助3D打印,可以大大减少火箭的零件数量,从而降低成本。 通过这种方式,我们正在进入具有成本效益的火箭制造和太空业务的新时代。和我们在一起,探索3D打印火箭的最新,最激动人心的进步!3D打印先进火箭——Relativity Space:3D打印整个火箭[图片]3D打印火箭发动机Aeon 1(来源:Relativity Space)Relativity Space是一家成立于2015年的公司,其目标是制造世界上第一枚完全3D打印火箭,称为Terran 1。该公司的主要目标是使用3D打印机,以尽可能减少火箭的零件数量,并使火箭的生产成为灵活的过程。平均而言,火箭大约有50,000至100,000个零件,这使其与汽车一样复杂。 Relativity Space已成功地将火箭上的零件数量减少到约1000个,从而大大降低了成本。Stargate 3D打印机由于3D打印似乎是其项目的理想制造方法,因此Relativity不断开发自己的3D打印机Stargate。 它是世界上最大的金属3D打印机之一,并且负责Terran 1的大部分生产。整个系统由三个机械臂组成,一个机械臂用于打印,另外两个机械臂用于后处理。 所使用的技术是直接能量沉积,该方法是将金属丝送入熔化区,然后挤压成所需的形状。 用外行的话来说,基本上是3D焊接。[图片]螺母和螺栓Relativity Space的创新不止于此,因为他们还投资了AI来监控生产过程,从而以各种可能的方式使其变得更好,更高效。Terran 1火箭的最大有效载荷为1,250公斤,由9台Aeon 1发动机提供动力,这些发动机经过3D打印,并使用液态甲烷和液态氧作为推进剂。油箱也通过Stargate打印机3D打印。从外部看,该油箱看起来像一个简单的结构,但实际上它由两个内部油箱组成,因为每种推进剂都需要分开存放。由于Stargate打印机的大容积,该罐可以单件打印而没有接缝,因此非常安全,避免了潜在的泄漏。正如该公司网站所声称的那样,他们的Stargate工厂能够在60天内打印出Terran 1,将其从原材料一直带到可飞行的车辆中。相比之下,常规火箭制造的交付周期通常超过一年!Stargate 负责制造火箭结构和推进剂油箱,而较小的部件和发动机则在直接金属激光烧结(DMLS)3D打印机上打印。轨道测试定于2021年进行,而商用火箭的正式发射应在此后不久进行。3D打印先进火箭——Orbex:世界上最大的3D打印火箭引擎[图片]Orbex的3D打印引擎也是一件很棒的事情(来源:Orbex)Orbex是一家总部位于英国的初创公司,专门开发卫星运载火箭。 Orbex推出了该公司的环保火箭Prime,用于提供低成本的轨道发射服务,获得了广泛的媒体报道。 考虑到Orbex成立仅5年,这是一个了不起的成就。为了使Orbex达到低成本轨道发射的目标,用可用的最佳材料制造轻型火箭非常重要。 尽管大多数火箭是由碳纤维,铝和石墨烯复合材料制成的,但3D打印仍在Orbex中发挥着作用,它的作用是什么。一场大的交易Orbex的运载火箭由世界上最大的3D打印火箭发动机提供动力。 它在SLM Solutions 800机器上一次打印,无需多余的接头。 它燃烧生物丙烷燃料,以确保尽可能降低碳排放量。在撰写本文时,Orbex的运载火箭即将于2021年首次发射。 3D打印先进火箭——Rocket Lab:低地球轨道的小型卫星[图片]这就是神奇的地方(资料来源:YouTube的Rocket Lab)Rocket Lab是一家位于加利福尼亚的航空航天公司,致力于将小型卫星送入低地球轨道。最近,该公司推出了新的两阶段运载火箭Electron。 火箭本身由碳复合材料制成,以尽可能减轻重量, 最大有效载荷为225公斤。Rocket Lab更有趣的方面之一是使用特殊的3D打印卢瑟福引擎。什么是卢瑟福引擎?以欧内斯特·卢瑟福(Ernest Rutherford)的名字命名的卢瑟福发动机是一种使用氧气和煤油作为推进剂的小型火箭发动机。 将易于生产的简单设计与专业的电子束熔化(EBM)3D打印机相结合,可实现高效的成本削减设置。[图片]Rocket Lab的3D打印卢瑟福引擎(来源:SpaceFlight Insider)到目前为止,Rocket Lab已经打印了100多个这样的发动机,它们已经成功完成了各种测试程序。 生产过程本身令人印象深刻(这是Rocket Lab所独有的),每个火箭只需24小时。话虽如此,可以说火箭实验室正在努力实现释放太空潜力的愿景。3D打印先进火箭——Launcher:高效引擎[图片]测试Engine-1(来源:Launcher)Launcher是一家位于布鲁克林的新兴公司,致力于开发世界上最高效的“小型火箭”,以将小型卫星送入轨道。 他们的解决方案是Rocket-1,这是一枚20米长的火箭,配备了一组5台Engine-2推进器,火箭的最大有效载荷能力为773千克。为了为卫星发射提供有竞争力的价格,火箭和发动机的生产成本必须尽可能低。 通过与EOS和AMCM合作,Launcher在其工作流程中实施了3D打印。Engine-2Engine-2具有世界上最大的一体式3D打印燃烧室,该燃烧室由粉末3D打印机上的铜合金一体成型。 一次打印所有零件使生产变得容易,因为不需要接缝。 这也使他们能够开发出效率高达98%的推进器,这是一项了不起的成就。该发动机使用煤油和液态氧作为推进剂,它有望提供22,000磅力(约97,860牛顿)的强劲推力。3D打印先进火箭——Skyrora:塑料废物到推进剂[图片]3D打印机对于开发和生产都是至关重要的(来源:Instagram的Skyrora)Skyrora是一家位于爱丁堡的公司,专注于卫星发射。我们在文章中有几家类似的公司,但是Skyrora凭借其创新的燃料添加方法引起了我们的注意。Skyrora设法找到了一种方法,可以从塑料废料中开发燃料,尤其是煤油。他们称其为“二十碳烯”,燃烧时产生的气体排放量减少约45%。Skyrora从塑料废料中提取燃料的过程引起了航天工业的广泛关注。而且它变得更好,因为据称该工艺能够在创纪录的24小时内从1,000公斤的塑料废料中生产600公斤的煤油。Skyrora开发了这种燃料来为其3.5 kN 3D打印引擎系统Leo提供动力,该系统有望在长度为22米的Skyrora XL火箭中找到自己的用途。 3D打印引擎系统还可以用于在火箭到达轨道后对其进行机动,因为它具有可以重新启动的创新功能。

- 暂无回复 -

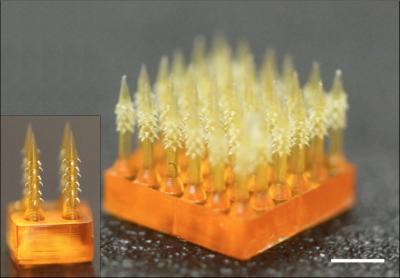

生病到医院看病,无论是注射药物,还是抽血化验,都要打针。打针不仅疼痛,有时还会留下斑点,甚至有感染风险,这让很多人发怵。最近,美国和意大利研究人员合作,研制出一种具有极强组织黏附力的微针,这种微针微创、无痛且易于使用,可以完全代替皮下注射针头,让病人不再见针发怵。微针是一种长度仅为数百微米的微型针,由于其使用起来不会带来强烈痛感而受到广泛关注。但目前开发的微针都存在组织黏附力低的问题,影响了其作为长时药物递送或生物传感工具的可用性。[图片] 此次,美国罗格斯大学和意大利比萨大学组成的研究小组,受自然界中一些生物微观结构,如寄生虫的微钩、蜜蜂腿部倒刺等的启发,利用4D打印方法制造出了具有极强组织黏附力的微针。所谓的4D打印方法,是在3D打印基础上增加了时间这一维度,让打印出的智能材料在设定时间改变形状。与传统微针不同,这种新型微针有许多倒钩,在插入组织时可与组织互锁,从而增强黏附力。这些倒钩的密度和弯曲曲率可以通过打印参数和材料成分进行控制。研究人员以肌肉组织为模型对微针的组织黏附力进行了测试,结果表明,新型微针的组织黏附力是无倒钩微针的18倍,可以保证在组织中持续释放药物。研究人员表示,这种4D打印微针阵列微创、无痛且易于使用,可替代传统的注射针头,用来完成递送药物、采集血液等医疗工作。相关研究近日发表在《高级功能材料》杂志上。

- 暂无回复 -

采用3D打印技术制造建筑板材的美国酒店公司Habitas最近获得了2000万美元融资,投资方包括Uber联合创始人Travis Kalanick、在线超市Ocado CEO Tim Steiner、社交App Tinder联合创始人Justin Mateen和印度广告技术亿万富翁Div Turakhia。金融时报报道称,最初曾以俱乐部活动和会员业务起家的Habitas希望打造一个“服务于千禧一代的Club Med”。Habitas已经在墨西哥城市图卢姆进行了3D打印测试,并聘请当地木匠和工匠使用可持续材料建成了一家生活方式度假酒店。Habitas在墨西哥构建酒店客房,随后运往世界各地,根据各地特色进行客房建造。[图片] Habitas联合创始人Oliver Ripley表示,Habitas在6至9个月内就能建成度假风格的模块化酒店,而建设一家传统酒店需要4到5年的时间。该公司号称可以“在2年内实现投资回报”。Ripley预计,截止2020年底,Habitas将开设8家酒店,其中一家纳米比亚酒店将于本月开业,不丹和沙特阿拉伯也在考虑之列。Habitas计划一年后将建成10至12家酒店。[图片] Ripley称,公司每月可建造100间酒店客房,“过程与乐高拼接相似”。每晚房价为200至400美元,Ripley认为这样的定价“介于青年旅社和五星级酒店之间”。Habitas未来可能进军社会住房领域或采取酒店加盟模式,该公司已经开设了两家专注于房地产和制造业务的子公司。Kalanick在离开Uber后创办了CloudKitchens并投资了运输物流企业Kargo,2018年3月设立了投资基金。

- 暂无回复 -

据了解,3D打印公司RIZE已宣布与韩国多功能打印机和3D打印机制造商Sindoh (新都)建立战略合作关系。通过此次合作,新都将把RIZE的可持续RIZIUM耗材系列,纳入桌面型2X和工业级7X打印机。[图片]RIZE的可持续RIZIUM耗材系列双方的合作致力于创造新的市场机会,并加快采用安全且可持续的3D打印方案。双方在3DEXPERIENCE World大会上宣布了这一合作。成立于1960年的韩国新都公司已成为办公自动化领域的重要参与者。该公司不仅生产了韩国第一台复印机、传真机和数字多功能打印机,而且现在还提供一系列3D打印机,通过世界各地的代理商销售。通过与RIZE的合作,新都旗下的部分3D打印系统已经开始采用RIZE耗材。从此以后,新都客户将可以选择将RIZE专利所有的RIZIUM耗材丝,应用于7X大幅面3D打印机以及2X紧凑型3D打印机的增才制造方案。[图片]新都3DWOX 7X 3D打印机3DWOX 7X 3D打印机成型尺寸为380 x 390 x 450 mm,是为工业应用而制造的。与RIZE的高耐用、高强度的聚合物材料结合使用,可用于最终零部件直接制造。而成本低于4,000美元的小型2X 3D打印系统主要针对教育市场,这时材料的可持续性和安全性变得至关重要。新都公司市场总监Thomas Kim说:“我们致力于材料和技术创新,RIZE显然也履行了这一承诺。许多世界上最大的制造商已经开始使用新都的3D打印解决方案,而我们与RIZE的合作将使我们能够触及更多的细分市场。”[图片]新都3DWOX 2X 3D打印机RIZE首席执行官Andy Kalambi补充说:“ 新都是拥有广泛3D打印产品的技术领导者,我们可以相互补充,共同满足对下一代增材制造技术不断增长的需求。”最近,RIZE成为第一家通过RIZE One系统,获得室内空气安全和低排放的UL 2904 GREENGUARD认证的工业3D打印制造商。该认证彰显了RIZE致力于交付满足办公室、学校和其他非工业空间安全标准的3D打印解决方案的。其材料的安全性发挥了重要的作用。RIZE的独特技术将升级新都 3D打印机,使其能够以更强大的地位渗透到教育等细分市场。对复印机行业有深入了解的朋友应该知道,在国内新都也是一家体量颇大的复印机代工厂和品牌厂,并且新都在青岛有一家复印机生产和组装厂。3D打印领域将成为新都开辟的面向未来的第二主要业务。

- 暂无回复 -

日前,咨询机构沃勒斯发布2019年3D打印产业年度报告:2018年的3D打印产业规模为96.8亿美金,并预测到2020年有望达到158亿美金,2022年可能会爬升至239亿美金,2024年则有可能达到356亿美金。热度爬升:投资热度不断,玩家开始增加日前,咨询机构沃勒斯发布了2019年的3D打印产业年度报告:2018年的3D打印产业规模为73.4美金,并预测到2020年,3D打印产业规模有望达到158亿美金(约合1061亿人民币),2022年可能会爬升至239亿美金(约合1605亿人民币),2024年则有可能达到356亿美金(约合2391亿人民币)。[图片]各界企业普遍看好3D打印对各产业产生的价值,目前投资于3D打印技术研发的企业包含了空中巴士、阿迪达斯、福特、丰田等知名企业。据公开资料统计,2016年时,全球有能力自主“研发与生产”3D打印机的企业共计有97家;2017年共计有135家;到了2018年时,已增加至177家。产业内的系统性玩家开始增加,意味着打印机的相关研发、制造技术趋于成熟。产业多角扩张发展:定制化能力使得技术成功深入各领域3D打印产业的蓬勃发展,主要源于产业的定制化能力高,可应用的场景相当多样,目前在各产业与场景的深度融合状况也都较为乐观。以产业而言,在成衣、传统汽车、飞航、建筑、武器、医药、机器人与航天产业都已经有一定的应用成果。目前运用3D打印在其制造流程当中的代表企业包含了空中巴士、波音、宝马等。一、成衣领域耐克于2012年利用了3D打印技术为美国橄榄球球员设计鞋款“Vapor Laser”,采一体成型的技术,有效提升球员移动效率;2018年,New Balance首次亮相其为运动员设计的跑鞋,可利用3D打印技术进行客制化,完全贴合脚型。二、传统汽车领域2014年,瑞典超级跑车生产商科尼赛克利用了3D打印技术生产零部件,用于其車款One:1,该生产商同时拥有专属的零部件3D打印生产線;美国工程公司Kor Ecologic和3D打印机生产商Stratasys共同制造的车款Urbee,则是世界第一辆使用3D列印技術打印出车身和车窗的汽車。三、飞航领域由于飞机不但制造周期长且耗材多,通过3D打印技术,能够有效提升材料利用率并缩短制造耗时。2015年,空中巴士公司宣布其机种A350 XWB有超过1000个零部件是通过3D打印制造。四、建筑领域现今3D打印技术在建筑领域主要用于模型的搭建。过往展示用的建筑模型多为手工制作,制作费时且不易达成客户心理预期。通过3D打印可完整呈现设计图,并有效降低制作时间。南加州大学目前已经开发出可直接打印出房子的技术,未来有望在24小时内“印出”一个建筑物,且达到零耗材的目标。五、武器领域2012年,美国一个民间组织设计出可通过3D打印大量制造的gun设计图;2014年,日本一名男子因自行打印可开火的gun且传播抢支设计图被逮捕,成为世界第一个因打印武器遭到判刑的人。六、医药领域3D打印目前已经成功运用于器官移植及医疗器械制造。目前在器官移植上,已成功为骨盆、下颚进行替换,另外也运用在面部毁容患者的重建,未来有望助力骨科、助听科与牙科相关技术的发展。七、机器人领域类人形机器人由于零部件复杂,现多以人工进行组装,在量产上仍有挑战。通过3D打印可以有效解决组装问题,使得类人形机器人实现量产计划。目前全球已有企业开发出可以3D打印技术制造的类人形机器人。刚需尚未形成:C端销量成长惊人,但份额仍偏小不仅是在产业上的应用开始普及,3D打印机也逐步走向C端消费者。一般消费级3D打印机价位普遍在5000美金(约合33580人民币)以下,主要面向一般用户,如:个体消费者、学校以及家庭等。一、个体消费者/家庭市面上的消费级3D打印机目前在个体消费者的运用仍以娱乐性大于实用性为主。消费客群多为科技潮流跟随者,但也有部分家具(如:挂衣钩、门把等)已经通过3D打印实现自主生产。二、学校STEAM教育是3D打印机目前在学校中最大的应用领域。通过打印技术,校方不再需要购买昂贵的编程培训硬件设备,学生可自行设计、打印并组建模型,能够比一般STEAM教育更好的训练各项能力。2015年,全球共售出了27.8万台消费级3D打印机,而沃勒斯的最新数据显示,2018年全球售出了近52.9万台消费级3D打印机,出货量爆炸性的成长了近2倍,但占总体规模份额仍偏小。但总体而言,C端市场的发展性仍然是乐观的。随着制造机器与打印的技术双双趋于成熟,会带动打印机的成本及价格下调,并大幅拓宽一般消费者可应用的场景,能够扮演日常家电一样的角色。未来发展趋势:开拓单机开源材料运用、更快的打印速度与更低的售价整体而言,3D打印技术的发展前景仍是值得期待的。亿欧智库认为,未来的发展趋势主要会聚焦在三大方面:开拓单机在多种材料的自由使用,提升3D打印机的打印速度,以及降低3D打印机的售价。开拓单机在多种材料的自由使用,指的是由于目前的3D打印机多以仅能使用单种材料(如单使用硅胶或是铁),未来将会着重开发出能够使用多种材料的打印机,大幅拓宽单台机器能使用的应用场景。而更快的打印速度与更低的售价,也有助于3D打印机深入商业场景与民用场景中。3D打印技术能达到材料的充分利用以及为用户实现高度定制化,随着技术趋于成熟,其能够以更为环保的模式,为各产业提供强大的设计与制造支持。

- 暂无回复 -

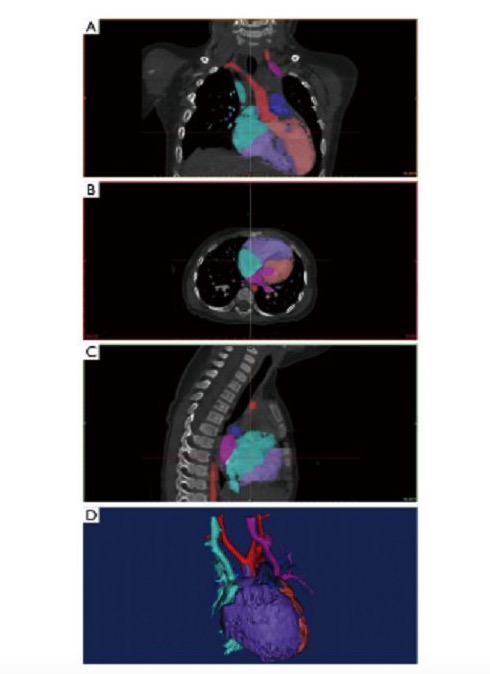

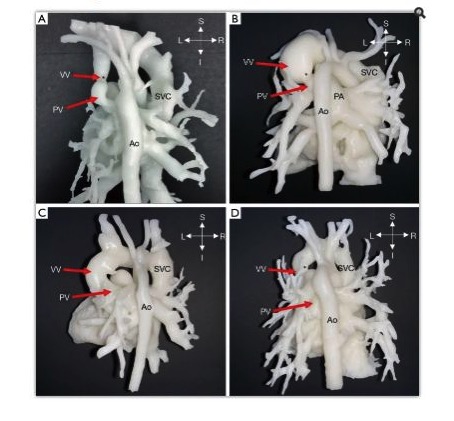

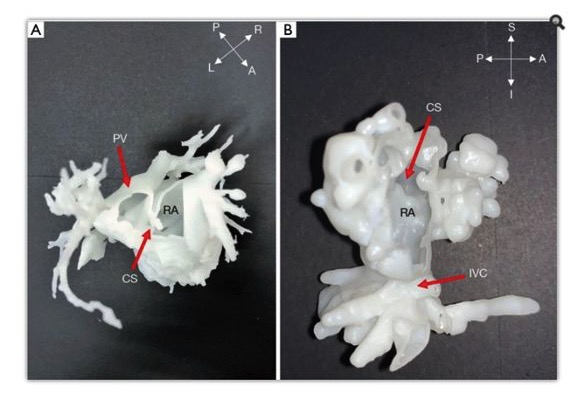

浙江大学的研究人员正在寻找新的方法来改进儿童的术前计划,他们的发现在最近出版的《三维打印在肺静脉畸形患儿术前计划中的应用:辛格中心的经验》中概述。由于3D打印模型可以用于完成诊断、评估治疗方案和手术计划,因此本研究将许多最大的好处付诸实践。在这项研究中,我国医学科学家对2017年11月至2019年1月被诊断出患有异常肺静脉连接(APVC)的17名儿童进行了研究。年龄从出生两天到二十个月不等,变化如下:10例全心上型APVC患儿一名儿童患心内型APVC一名儿童患混合型APVC三名儿童患局部型APVC来自CT扫描的数据被导入到Mimics 19.0软件中,用于心脏模型的3D建模和设计,以显示心脏的元素,例如乳头肌,肌肉束和流出道。尽管很少引用3D打印对APVC进行研究,但从这项研究中可以明显看出,使用模型可以在这种情况下发出更多的光。“我们根据CT心脏模块的左心室(LV),右心室(RV),主动脉(AO)和肺动脉(PA)区域模块手动标记每个区域,并用不同的颜色区分它们。研究人员特别注意标记每个部分的边界。”[图片]Mimics19.0软件中的图像分割和后处理。对彩色掩模进行分割,进行3D建模。(A)冠状面;(B)横向平面;(C)矢状面;(D)3D建模。绿色的腔静脉和右心房;紫红色的肺静脉和左心房;紫色的右心室;橙色的左心室;红色的主动脉;深蓝色的肺动脉。[图片]4例诊断为心上型TAPVC。(A)指患者1,从后方观看;(B)是指患者5,从后方观看;(C)指患者9,从后方看;(D)是指患者10,从后部观看。在常见肺静脉汇合处与左侧垂直静脉(VV)的交界处存在阻塞。AO主动脉;PA肺动脉;PV肺静脉;SVC上腔静脉。方向标签:I,劣等; L,左; R,右; S,上等。[图片]2例确诊为心内型TAPVC。对空心心脏模型的一部分进行了细分,以强调所关注的PV和RA。肺静脉通过右心房的冠状窦开口。(A)指患者11,从下方观看;(B)指患者12,从右侧看。 CS冠状窦;IVC下腔静脉;PV肺静脉; RA右心房。方向标签:A,前;I,劣等; L,左; P,后; R,右; S,上等。[图片]1例(13号患者)诊断为心下型TAPVC,后视图。红色箭头表示肺静脉和下腔静脉的交界处。主动脉;下腔静脉;肺静脉;垂直静脉;全肺红色箭头指示肺静脉和下腔静脉的交界处。AO主动脉;IVC下腔静脉;PV肺静脉;VV垂直静脉;TAPVC完全异常的肺静脉连接。方向标签:I,劣等; L,左; R,右; S,上等。[图片]3例诊断为PAPVC。图像(A,B)都代表患者15。(A)蓝色箭头指向RPV流入右心房。后视图。(B)蓝色箭头表示RPV的出口,流入右心房。从右边查看。(C)患者16被诊断患有PAPVC;蓝色箭头表示RPV流入右心房,后视图。(D)患者17.蓝色箭头表示RSPV流入SVC,后视图。AO主动脉;CoA主动脉缩窄;IVC下腔静脉;LIPV左下肺静脉;LSP,左上肺静脉; RA右心房;RIPV右下肺静脉;RPV右肺静脉;RSPV右上肺静脉;SVC上腔静脉。方向标签:A,前;I,劣等; L,左; P,后; R,右; S,上等。个性化心脏模型的3D打印通过ISLA 650 3D打印机(中国,Shining 3D)完成。然后根据模型,患者的病史和影像数据进行术前计划。消毒后,这些模型还用作手术室的手术指南。每个患者特定的心脏模型大约需要半小时到两个小时才能建模,而3D打印则需要两个到五个小时不等。所有17例患者均进行了手术,每次手术均成功。3D模型显示的畸形与术中观察结果一致,并且术前计划与实际手术计划相符。这些心脏模型可以进行消毒,并带入手术室进行手术导航。这些3D模型极大地协助了APVC手术的术前规划,并且具有重要的临床应用价值。手术后,对这些心脏模型进行了评估,看其质量是否高,是否可以帮助进行术前计划,减少不可预见的情况并有益于医学教育。我们的心脏外科医师和心脏病专家通过问卷调查对上述问题进行了评估。3D打印的心脏模型和诸如植入物之类的医疗设备已用于与心脏问题和缺陷相关联,其指南和模型已用于从复杂的医学培训到儿科手术,创建心脏贴片的方法等所有方面。

- 暂无回复 -