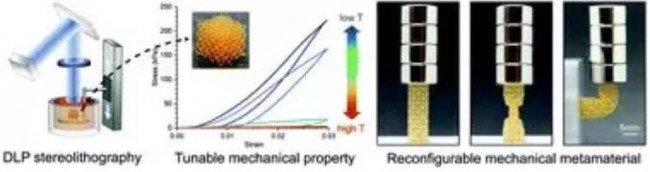

超材料是指材料的设计表现出不同寻常的特性,是具有天然材料所不具备的超常物理性质的人工复合结构或复合材料。 迄今发展出的“超材料”包括:”左手材料”、”光子晶体”、”超磁性材料”等。美国罗格斯大学的研究团队开发了一款新的4D打印超材料,该材料经过特殊的设计,能够在一定条件下发生性能变化,既可以变得像木材一样坚硬,又能够变得像海绵一般柔软。根据研究团队,这款超材料未来可应用于制造飞机、无人机机翼,软机器人,植入式生物医学设备等。[图片]来源:Material Horizons软硬可变形状可变有关这款4D打印超材料的研究论文发表在了Materials Horizons杂志上,论文为“4D printing reconfigurable, deployable and mechanically tunable metamaterials”。在论文中,研究团队表示,机械超材料的外来特性来自微结构元素的拓扑结构。 然而,超材料具有固定的特性而没有适应和调整的能力。在研究中,他们提出了通过3D打印设备和具有形状记忆属性的聚合物材料,创建几何可重构,功能可部署和机械可调轻质超材料,实现了超材料的刚度,几何形状和功能的显着且可逆的变化。这款聚合物材料制成的超材料具有可调特性,材料在被击打时会保持刚性,或者像海绵一样变软以吸收震动。[图片]材料的刚度也能够根据温度变化进行调节。当温度在室温水平和194华氏度之间,材料刚度可以调节超过100倍,从而实现很大程度的减震控制。该材料还可以改变形状,然后在加热时恢复其原始形状。根据研究团队,这款超材料的未来应用前景可期,潜力是用于制造飞机或无人机机翼,通过“自动”调整形状获得更好的性能。它们还可用于生产柔软、灵活的机器人,或制造小型植入式医疗器械。使用这种材料制造的植入器械,在植入式暂时变得柔软,从而易于进行微创植入。此外,由于这款超材料还具有可折叠的特点,因此未来可用于制造可折叠的轻质结构。Review4D打印是指在第四维度形状或功能发生改变,换句话说,4D打印允许对象被3D打印后其形状和材料特性暴露在一个预先确定的刺激如浸没在水中,或暴露于热、压力、电流、紫外线或一些其他的能源刺激下,其功能或形状发生特定的改变。4D 打印技术之前大都应用在聚合物材料中。根据3D科学谷的市场观察,香港城市大学吕坚教授研究组,在从材料出发,开 发了不同系统的硅胶基质纳米复合弹性体材料作为陶瓷前驱体。这些弹性体材料的特性使其可以完成从 3D 打印到变形的过程,并且最终转变为陶瓷结构,从而逐步实现打印陶瓷折纸结构和 4D 打印陶瓷。这种 4D 打印结合了 3D 打印,自变形组装和弹性体衍生陶瓷在大尺寸陶瓷结构的形状复杂程度、机械强度、制造成本和适应复杂环境能力上实现了突破,有望广泛应用在太空探索,3C 电子产品,航空发动机,防弹军事装备,和高温微机电系统等领域中。

- 暂无回复 -