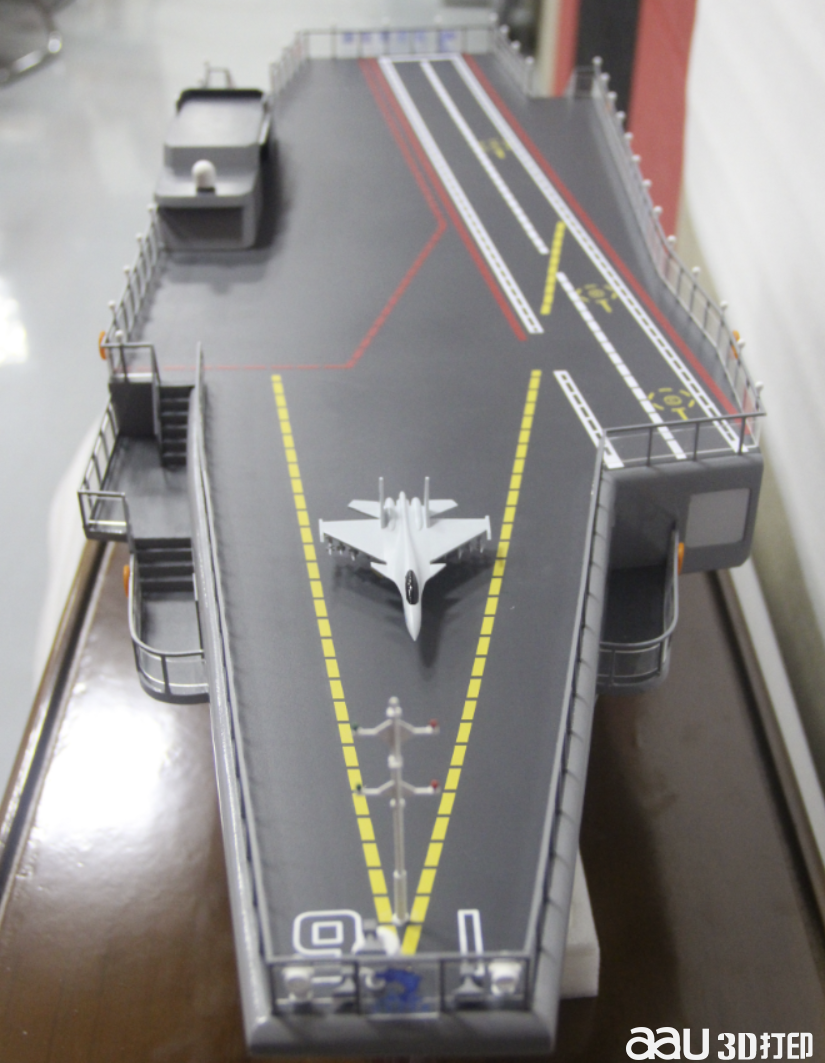

修器材保障是军事装备保障不可或缺的重要组成部分。战场上的维修器材保障要求齐全、快速、备便,但是由于军事装备损坏部位难以预测,同时前线保障分队的器材携行能力受限,加之远离后方器材供应仓库,常常会出现维修器材短缺或供应不及时的情况,从而影响了战损装备的修复。作为推动实现第三次工业革命的重要技术之一——3D打印技术,正在走向战场。以美军为首的世界各军事强国渴望应用此项技术,解决战场维修器材保障问题,因而已经加速了相关技术的研究、使用和普及,并使得军事装备设计与制造、军事装备保障等多个领域产生了颠覆性的变化。[图片]3D打印过程3D打印包括创建3D打印数据、打印实物和后处理等三个过程。1. 创建3D打印数据创建3D打印数据包括零件3D模型的建立、近似处理和分层切片。3D模型可通过三维CAD软件设计产生,也可通过3D扫描仪扫描已有样品产生。近似处理是将3D设计模型转化为通用STL格式文件。分层切片是将3D模型转化为一系列的二维截面图,并形成打印机的控制指令。2. 打印实物打印实物是将胶体或粉末等“打印材料”装入打印机,再将打印机与电脑相连接,通过打印软件读取设计绘图数据,并将数据传输至3D打印机,从而控制印刷头的移动与材料输出。在3D打印机工作时,材料细丝与可溶性支撑材料将被加热至半液体状态,然后通过印刷头输出,精确地沉积成极其细微的分层,把“打印材料”和三维立体模型一层层叠加,这些截面层依次结合或熔融成最终的工件形状。3. 后处理后处理过程主要包括工件与支撑材料的分离、必要的表面打磨和抛光处理等,根据需要也可对工件进行强化处理和热处理等,以满足军事装备的性能需求。3D打印技术在军事领域中的应用在军事领域中,世界各国不甘落后,积极发展并应用3D打印技术,在众多领域涌现出令人瞩目的应用成果。(一)航空航天装备航空航天是3D打印技术运用最广泛的领域之一,国内外均已有许多成功的应用案例。洛克希德马丁公司在F-35战斗机副翼翼梁上使用了Sciaky公司3D打印的钛合金零件,并进行了飞行测试验证。两个公司还联合研制了F-22战斗机钛合金支座,并经过了全寿命光谱疲劳试验和负载试验。英国皇家空军1架装配有3D打印金属部件的旋风战斗机试飞成功,其装配的3D打印部件包括驾驶室的无线电防护罩、起落架防护装置及进气口支架。2013年欧洲宇航防务集团采用3D打印技术,用热塑性材料制造出了微型无人机原型和无人机暂用零件。2012年,美国华盛顿州立大学某研究团队,开展了旨在利用3D打印技术为小型科研卫星生产金属和陶瓷零部件的探索性研究项目。2013年,该研究团队演示了利用3D打印设备和仿月球岩石材料生产零部件的相关工作,使美国的“太空制造”计划向前迈进了重要的一步。中国首艘航空母舰“辽宁”号舰载机歼-15是于2012年10月至11月首飞成功的机型,它广泛使用了3D打印技术制造钛合金主承力部分,包括整个前起落架。我国在歼-20和歼-31研发过程中也采用了3D打印技术。(二)装备维修在装备维修方面,3D打印技术将颠覆传统的器材保障方式。一旦零件损坏,只要有零件的3D模型数据,就可以在短时间内制造出来,而不必等待供应商的工厂制造,保证了战时的紧急维修。而且就目前而言,使用相同数量的耗材制造维修器材,3D打印机的生产效率是传统方法的3倍。美军于2012年8月与2013年1月,两次向阿富汗部署了可移动的3D打印实验室,可以将铝、塑料和钢材等材料现场生产加工成所需零部件,包括单兵防护装备和武器零部件。美国Optomec公司利用3D打印技术为美国空军修复了高价值的航空金属部件。安妮斯顿陆军基地利用3D打印技术对M1艾布拉姆斯坦克的燃气涡轮进行了修复,效果明显达到了预期目标。美国海军水下作战中心已经利用3D打印技术进行了老旧零件与工装的维修。近年来,中国海军开始在驱逐舰上装备微型加工车间,应用3D打印技术快速修复受损零部件,大大提高了装备保障效率。(三)军事电子3D打印技术在军事电子方面的应用场景已开始逐渐露出端倪。美国加利福尼亚大学伯克利分校研究采用3D打印技术制作了有机底电极场效应晶体管。美国伊利诺伊大学学者已打印出了三维微型曲面天线,深圳微航磁电有限公司在2013年采用3D打印技术制作了希尔伯特卫星GPS天线,获得了比四臂螺旋天线更好的性能。采用特殊喷头,3D打印机可以喷射金属焊料,用于形成芯片倒装焊中的晶片凸点,也特别适合于难度很高的三维电气互联。3D打印技术对船艇器材保障的影响随着3D打印技术的飞速发展和可适用的打印原材料范围不断扩展,势必对未来战场船艇器材保障产生变革性影响。(一)船艇器材补给模式将由“支援投送”向“现场生产”转变传统模式下,短缺的船艇器材常常需要依托后方保障基地前出支援投送。这种支援投送式船艇器材补给模式不仅耗时、耗力、效率低下,甚至还可能需要作战兵力提供输送过程中的安全保护。但随着3D打印机向小型化、机动化和多功能性发展,3D打印机完全可以由维修人员自身携带或伴随任务部队机动部署。借助机动式3D打印设备,任务部队自身可以“即需即造”,不受后方保障基地的制约,随时随地直接生产各种急需短缺的船艇器材,不仅安全快捷,而且可以做到适时、适地、适量的精确化保障。(二) 船艇器材战储模式将由“实物重点储备”向“技术数据储备”转变传统的船艇器材战储,是根据作战类型和作战任务,对战时所需的维修器材进行预测,并对影响战技性能的器材进行大批量实物重点储备。这种储备模式下,船艇器材必须一定时期内占用仓储空间,管理成本高,保管工作量大。同时长期储备的船艇器材还会因为保管不到位,出现锈蚀、老化等情况导致报废。而采用3D打印设备,只要有相关的计算机辅助设计数据,任何船艇器材都可打印制造出来,能充分满足战场需要。船艇器材储备仓库将被3D打印数据制作和数据储备中心所取代,3D打印数据制作和数据储备中心可以全面存储战场所需船艇维修器材的技术数据,不用担忧船艇器材的漏储、少储的情况,不仅节约仓储空间,降低管理成本,而且保障准确率高,没有浪费,其军事经济效益不言而喻。(三) 船艇器材保障人员将由“专业型服务人员”向“专家型设计制造人员”转变3D打印技术的应用,将改变传统船艇器材保障人员的角色定位。未来的船艇器材保障人员不再是局限于储备、运输、补给、再储备、再运输、再补给等日常事务处理的专业型服务人员,而应是熟练掌握计算机辅助设计、熟悉材料学和加工工艺知识的专家型设计制造人员。根据船艇装备维修的需要,及时设计并打印制造出质量合格的船艇器材,将对船艇器材保障人员的素质能力提出非常高的要求。(四) 船艇器材来源将由“专业厂家制造”向“部队制造”转变传统的船艇器材来源于专业厂家的制造,其保障能否及时很大程度上取决于专业制造厂家的服务水平和运营情况。其中,进口柴油机设备和部分老旧装备的维修器材,一直存在供货渠道单一,甚至供货渠道短缺的情况,不仅价格偏高,而且购置困难。应用3D打印技术进行船艇器材保障,可以不受市场影响和专业厂家的制约,船艇部队完全可立足于自我制造。无论是国产设备还是进口设备,新型装备还是老旧装备,其维修所需的器材都可以3D打印制造,省掉了船艇器材的订购、包装、运输等诸多中间环节,保证了船艇器材保障的及时性和快速性。

- 暂无回复 -