激光粉末床融合3D打印需要付出巨大的努力来确保生产高质量的零件,金属印刷品有很多可能出错的地方,如孔隙率和残余应力,这会导致变形和部件失效。因此,尽可能优化机器参数非常重要。在一篇题为“基于不同热导率和吸收率的体积热源制造的激光粉末床熔融添加剂制造的三维传热模型”的论文中,比较了用于模拟激光粉末床熔合的八个3D热源,并且提出了不同的导热系数和激光吸收率。

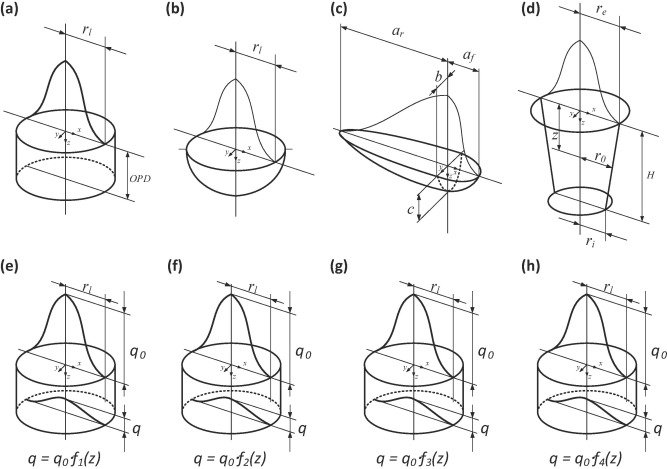

热源模型的示意图,(a)圆柱形; (b)半球形; (c)半椭圆形; (d)圆锥形状,

(e)辐射转移方法; (f)射线追踪法; (g)线性衰减方法; (h)指数衰减方法

“熔池中的物理现象非常复杂,主要受质量和传热控制,”研究人员解释说。 “由于粉末颗粒上的快速激光照射,加热和冷却速率非常高。此外,在熔池下方的动态熔池开发,从液体到蒸汽和等离子体的相变动力学,以及由高速金属蒸汽流和毛细效应吸收的粉末颗粒存在于熔池中。因此,为了模拟几种复杂的熔池行为,已经建立了包括若干细节的精细尺度数值模型,例如随机分布的粒子中的激光射线追踪和热流体动力学。然而,这种模拟的计算成本非常高。“

因此,研究人员提出了有效的模拟模型,其具有一定的近似和假设来预测熔池的尺寸,以减少计算时间。实验在EOS M 290机器上进行。为了准确预测熔池尺寸和表面特征,开发了激光粉末床熔合的三维传热有限元模型。

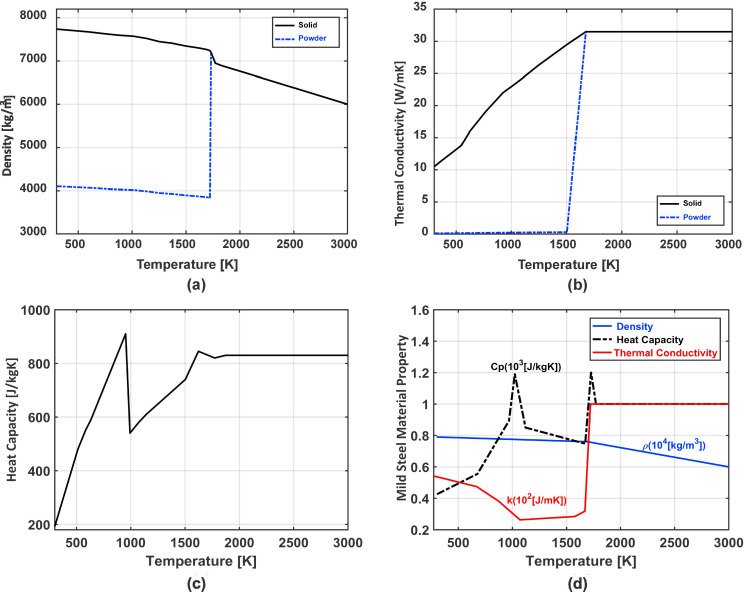

温度依赖的热材料特性(a)SS17-4PH的密度; (b)SS17-4PH的导热系数;

(c)SS17-4PH的热容量; (d)低碳钢的材料特性

“根据文献综述,有8种热源模型用于LPBF的数值模拟,可归类为1)几何修正组(GMG); 2)吸收率分布组(APG),“研究人员表示。 “进行了实验以验证模拟结果。与实验相比,所有八种热源模型都导致40%以上的熔池变浅。“

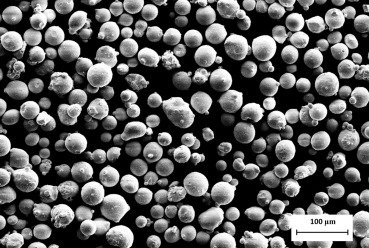

不锈钢粉末颗粒

为了提高模型性能,提出了一种具有各向异性增强导热系数和不同吸收率的数学模型,并应用于指数衰减热源的传热模拟。

研究人员得出两个主要结论:“各向异性增强的热导率和变化的吸收率的表达式是线性代数方程,”他们说。 “模拟和实验结果之间的一致性很好。熔池宽度和深度的平均误差分别为2.9%和7.3%。“所提出的传热模型已经通过表面特征,轨道稳定性和波纹角进一步验证。对于轨道稳定性,预测结果与实验结果非常一致。此外,模拟的纹波角度在实验结果的范围内。“

他们还得出结论,热源表达式可以是线性的,同时使模拟结果与实验熔池尺寸和轨道表面形态更好地一致。

成员列表

好望角型散货船(Cape-size bulk carrier)是一种大型…

LNG液化天然气船作为一种重要的能源运输工具,在国际能源…

随着3D打印技术的不断发展,它已经开始在传统制造业中扮演越来越重要的角色…

登录成功

祝您使用愉快!

倒计时5秒,自动关闭