来自洛桑联邦理工学院的三位研究人员使用断层摄影,体积3D打印方法,以克服因使用铸造和3D打印制造患者定制的软医疗而影响流程链和患者护理的限制设备。该小组发表了一篇题为“通过断层背投影的弹性体体积3D打印”的论文,详细介绍了他们的方法。他们基于层析成像的体积方法比传统的增材制造快得多,他们能够在不到30秒的时间内打印复杂的部件,如助听器外壳和肺动脉微型模型。

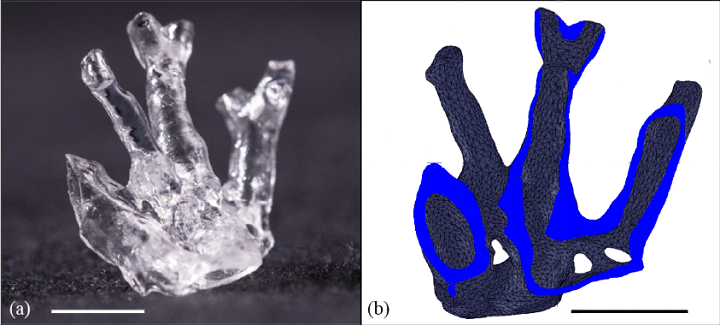

(a)小鼠肺动脉模型3D打印32.5秒。 (b)Micro-CT扫描3D打印部件的横截面;蓝色显示坚固的墙壁。

大多数增材制造方法,如熔融沉积建模,选择性激光熔化或立体光刻,一次创建一层对象。这种类型的工艺对可以印刷的形状和材料施加了限制。例如,悬垂结构在印刷期间需要额外的支撑,并且柔软或弹性材料难以印刷,因为它们随着添加新层而变形。虽然可以使用铸造来制造某些弹性部件,但是设计自由度受到限制,因为腔或管难以脱模。而使用基于断层摄影的体积3D打印方法,其中可光聚合树脂的整个体积同时固化。研究人员展示了使用丙烯酸酯和有机硅的各种复杂结构的快速(<30s)印刷。“

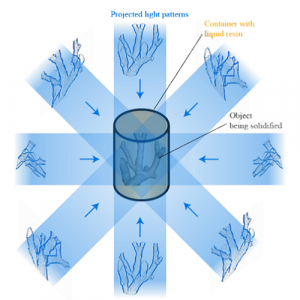

体积添加剂制造的概念

计算机断层扫描(CT)扫描实际上启发了断层扫描3D打印。断层算法用于处理患者对象的射线照相投影,从而可以重建被扫描对象的横截面图像。这些图像表示吸收的X射线剂量如何在物体内部分布。基本上,断层3D打印的过程可以在光聚合物体积内创建固体物体。

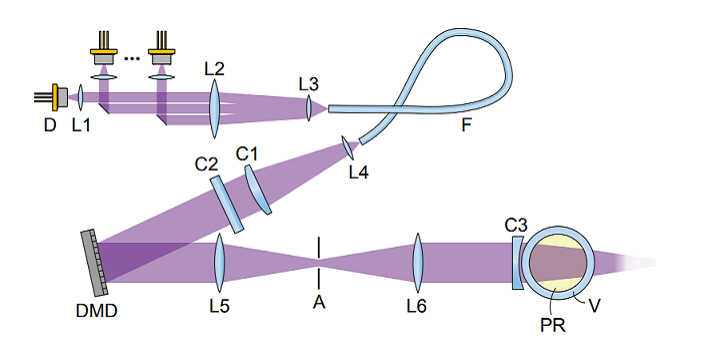

为了计算累积和等于最佳剂量分布的一组投影,必须将一个Ram-Lak滤波器或斜坡滤波器应用于Radon投影,以便产生滤波后投影,然后滤波器“补偿由于投影引起的固有模糊效应”。“六个405nm激光二极管,标称功率为6.4W,被准直并组合成一个具有紧密间隔镜子的光束。”研究人员介绍他们的光学装置。一旦组合光束耦合到方芯光纤中,光纤的输出就被放大并通过非球面透镜和一组正交柱面透镜投射到数字微镜器件上,这些透镜具有不同的焦距,有助于将光束调整到DMD的矩形区域。

“为了优化反射效率,我们设置中的DMD固定在旋转支架上,使得设备的旋转轴对应于微镜的对角倾斜轴。然后,我们简单地旋转DMD,直到主反射次序的功率最大化,“研究人员解释说。 “在我们的情况下,旋转角度约为7°,但一般来说,它取决于激光的精确波长,DMD的像素间距和微镜的倾斜角度。”该团队使用4f系统将DMD表面成像为一个容纳光聚合物的圆柱形玻璃小瓶。孔径阻挡不需要的衍射级,而靠近小瓶的凹圆柱形透镜可校正任何失真。然后,当DMD中的所有像素都处于“ON”状态时,光束的功率大约为1.6瓦。

有一点需要注意:团队的断层体积3D打印方法需要光图案在构建体积的整个直径上传播。研究人员认为,这将“限制用于断层体积印刷的可打印物体的尺寸,因为大物体所需的低光引发剂量将导致聚合物转化率差和印刷部件的机械性能差。”“换句话说,用于容量增材制造的合适树脂应该具有强反应性和低吸收性,这与逐层打印机的要求相比较,在这些打印机中,需要强大的反应性和树脂的强吸收性才能获得良好的树脂 。“研究人员解释说。

因为他们的方法在3D打印过程中不需要物体移动,所以基于诸如硅树脂的材料的粘性树脂配方实际上可以用于产生复杂的脉管系统图案。

成员列表

好望角型散货船(Cape-size bulk carrier)是一种大型…

LNG液化天然气船作为一种重要的能源运输工具,在国际能源…

随着3D打印技术的不断发展,它已经开始在传统制造业中扮演越来越重要的角色…

登录成功

祝您使用愉快!

倒计时5秒,自动关闭