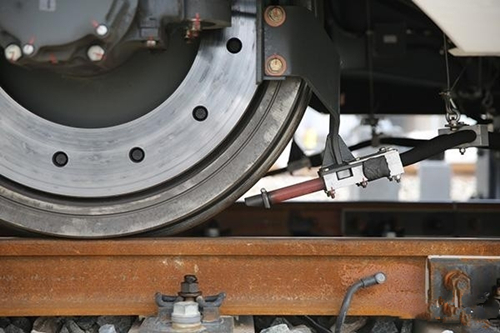

现代人出行的交通工具已经有好多种了,其中我们中国的动车高铁在世界上已经成为了一张闪亮的“铭牌”,我国有着全球运营里程最长的高铁路线,建立了一张覆盖了几乎中国东部城市和一些西部城市的铁路网。最高时速能达到350km/h开起来容易,想要停下来就有难度了。其中主要的难点在于高铁累成在制动的瞬间,60多吨重的每节列车车厢都会产生巨大的惯性,其产生的巨大动能会因为摩擦导致发热,制动闸片(俗称刹车片)不仅要承受800℃、900℃的高温还要保证其性能不降低,哪怕是在雨雪沙尘等恶劣环境下也能做到正常工作而不会伤害到制动盘。

在此之前,国际上只有德国、法国和日本等少数几个国家能够生产高速列车制动闸片,其中德国就曾垄断全球80%以上高铁刹车片的市场。近几年,国内高铁刹车片的研发与生产技术逐步获得突破,打破了国际垄断的局面,其中包括天宜上佳、贵州新安航空机械、博深工具、北京瑞斯福等。随着金属3D打印技术与应用面的深度结合,国内出现了将金属3D打印技术应用于制动闸片的探索。

制动闸片是高速列车组制动装置中的关键材料,利用闸片材料与配对制动盘材料的摩擦力使高速列车组的动能转化成热能或其他形式的能量,散发到空气中。闸片根据材料的不同可分为合成闸片、复合材料闸片以及粉末冶金闸片等。早期高速列车使用的合成闸片由于其机械强度较低、冲击韧性较差,磨损量较大,闸片在运行中会出现微裂纹,而且这种闸片材料对水比较敏感,列车在雨季和潮湿地区运行时,会因为闸片潮湿导致材料摩擦力减小,使其制动性能降低。

复合材料闸片一般采用碳/碳复合材料,这种复合材料材是以碳为基体的碳纤维增强的新型结构材料,其增强组分一般为短切碳纤维。这种复合材料目前大部分只应用于航空航天等重要领域。现有高速列车用闸片材料还是粉末冶金闸片为主。

粉末冶金闸片的制备工艺采用传统的粉末冶金方法,将原料粉末混合均匀后压制成型,然后将压坯固定在钢背上一起随炉烧结,最终得到耐磨层与钢背结合的闸片整体,将闸片整体与燕尾板焊接为一体安装到支架上,即可与制动盘组成刹车副。现有技术采用粉末冶金方法制备闸片在烧结过程中,由于闸片内各组分的收缩系数不同,容易产生孔隙、夹粗等缺陷,导致闸片的致密度较低,从而影响其最终的力学性能和摩擦性能。

而且,由于是将闸片压坯和钢背一同烧结,烧结过程中闸片压坯本身的收缩与钢背的收缩不一致,使两者的结合强度较低,在使用过程中容易造成闸片脱落的情况。另外,烧结过程中高温会使钢背内部组织结构的变化,影响钢背的机械性能,进而影响整个制动闸片以及刹车副的制动效果。

通过电子束选区熔化或激光选区熔化3D打印技术,西迪技术股份有限公司将耐磨层直接打印在钢背表面,3D打印过程中采用的高能电子束能够使闸片材料中各组分充分反应、高度致密化,使得到的闸片具有较好的力学性能和摩擦性能。

成员列表

诚毅白酒是中国白酒行业的代表之一,以其独特的酿造工艺和优质的产品享誉国内…

三沙号模型是中国南海岛礁建设的重要象征之一。作为中国南海岛礁建设的主力军…

方向盘是汽车中最重要的控制装置之一,它直接影响到驾驶的舒适性和操控感。随…

登录成功

祝您使用愉快!

倒计时5秒,自动关闭