华盛顿州立大学的一个研究小组在一步法中使用3D打印来打印由两种不同材料制成的结构。、

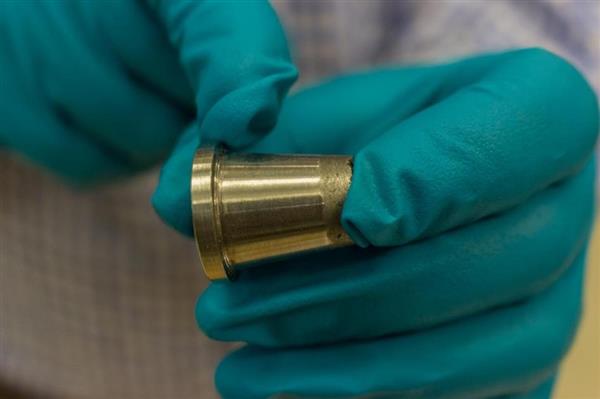

3D打印的多种材料样品对象特写(华盛顿州立大学)

到目前为止,3D打印一直只限于一次使用大部分材料。这一进步可能可以帮助制造商减少生产步骤,并且只需一次操作即可使用单台机器制造具有多个部件的复杂产品。他们还将能够更好地控制材料的性能,如热传导,防腐蚀以及环境适应性。由Amit Bandyopadhyay,Herman和Brita Lindholm领导的研究团队在机械与材料工程学院授予客座教授,使用3D打印技术打印出陶瓷和金属结构,以及一端为非磁性而另一端具有磁性的双金属管。 Bandyopadhyay表示:“这是使用3D打印迈向下一代制造业重要的一步。

华盛顿州立大学Amit Bandyopadhyay教授

此外,随着多材料3D打印的采用,制造商将不再需要使用目前用于生产多材料产品的接合连接或粘合剂。Bandyopadhyay表示:“你可以将两种非常强大的材料结合在一起,但它们的连接只会与其粘合剂一样强大。多材料,增材制造有助于摆脱薄弱环节。”研究人员已经使用这项技术打印出镍铬和铜结构。镍铬合金Inconel 718通常用于飞机发动机和液体火箭的钣金零件。虽然这种材料能够承受高温,但其冷却速度非常缓慢。

为了解Inconel 718和铜合金的加工能力和测量界面和热性能,研究人员使用激光工程净成形(LENS™)制造双金属结构,这是一种市场上可以买到的增材制造技术,辅助设计(CAD)实体模型,通过将金属粉末注入由聚焦的高功率激光束产生的熔池中。 LENS类似于选择性激光烧结,但是金属粉末仅适用于当时将材料添加到零件中的情况。

据推测,将两种航空合金相加合并形成独特的双金属结构,与Inconel 718合金相比,其热物理性能得到改善。研究人员已经使用了两种方法:在铬镍铁合金718上直接沉积GRCop-84和两种合金的成分级配。他们发现,在3D打印过程中添加铜时,零件可以更快冷却,这最终可以转化为更高的燃油效率和更长的飞机发动机寿命。具有设计成分层次和量身定制的热性能的结构为下一代航空航天结构开发了多种材料金属添加剂提供能性。

Bandyopadhyay表示:“多材料增材制造已经为如此多种可能的创造打开了大门。 它使我们变得更大胆,更有创意。”该研究由航天技术创新联合中心,国家科学基金会和美国国家航空航天局马歇尔太空飞行中心资助。

成员列表

船用发动机,作为船舶航行的核动能源,自古至今,始终是推动水上交通与海洋开…

航空发动机,作为飞机翱翔天际的不竭动力源泉,是航空航天技术皇冠上的璀璨明…

在数字化浪潮的推动下,工业3D打印技术已从实验室走向工厂,成为推动制造业…

登录成功

祝您使用愉快!

倒计时5秒,自动关闭