2020年5月5日18时0分,长征五号B搭载新一代载人飞船试验船和柔性充气式货物返回舱试验舱,从文昌航天发射场点火升空。约488秒后,载荷组合体与火箭成功分离进入预定轨道,我国空间站阶段的首次飞行任务告捷。

长征5号B火箭

在本次任务中,由中国科学院牵头负责的空间应用系统在新飞船试验船安排了在轨精细成型实验、材料摩擦行为实验、微重力测量试验等三项科学实(试)验,将为未来我国空间站建设运营以及走向更遥远的深空,进行前瞻科学研究和技术验证。

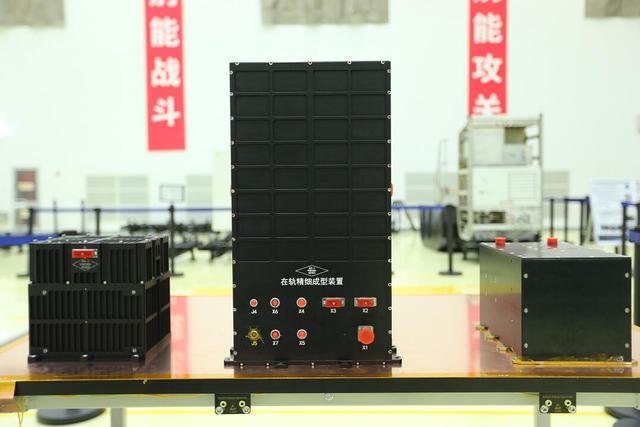

3D打印技术对金属/陶瓷复合材料进行微米级精度的在轨制造设备

中科院空间应用中心的太空3D打印研究

据介绍,这次长征五号B火箭成功把我国新一代载人飞船试验船送入了预定轨道,可以为我国太空3D打印提供了很好的研究机会。

为进一步提升制造精度、扩大可用于太空制造的材料谱系,由中科院空间应用中心研究团队研制的“在轨精细成型实验装置”将创新采用立体光刻3D打印技术对金属/陶瓷复合材料进行微米级精度的在轨制造。

太空失重环境是立体光刻技术面临的主要挑战之一,普通的打印浆料在失重条件下无法保持稳定形态,会发生爬壁导致液面起伏影响打印,通过国内外失重飞机,先后进行了数百次微重力环境下的实验,对浆料在失重条件下的流变行为及内在机理进行了分析,利用化学及物理方法对浆料进行优化使其从液态变为软物质形态,软物质特有的屈服应力在失重条件下抵抗形变,抑制爬壁,且在较高剪切力作用下其又可以恢复良好的流动性,保证了3D打印顺利进行。

2018年中科院太空制造技术重点实验室在微重力下试验3D打印

据了解,中国科学院太空制造技术重点实验室(CAS Key Laboratory of Space Manufacturing Technology, SMT)成立于2017年底,依托中国科学院空间应用工程与技术中心,是一个以“太空制造技术”为研究专题的科研实体。

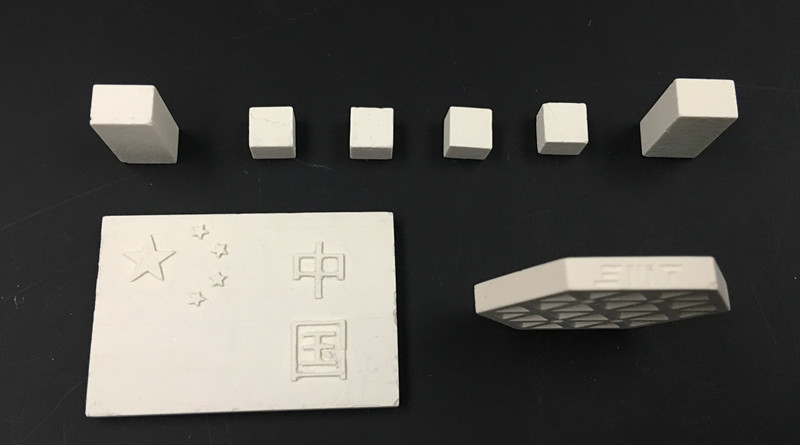

早在2018年6月13日,中科院太空制造技术重点实验室(依托单位为空间应用中心)科研人员在瑞士杜本多夫利用欧洲失重飞机圆满完成了国际首次微重力环境下陶瓷材料立体光刻成形技术试验和基于陶瓷模具的金属材料微重力环境下铸造技术试验,获得多个完好的制造样品及丰富的实验数据。

微重力下光固化3D打印陶瓷样件

微重力下3D打印金属样件

太空3D打印的作用和优势

一般来说,当国际空间站内缺少某种工具或部件时,宇航员们就得花上数周甚至数月等待地面送来物资补给。有了太空3D打印机,技术人员在地球上设定出物品的制造程序(也就是设计模型文件),然后用电子邮件发送至国际空间站,整个过程耗时不到一周;而实际打印时间只有约4小时。

除了时间成本,太空3D打印所节约的运输成本同样可观。空间站、基地或复杂航天器的系统由许多部分组成。尽管在建造时就力求可靠,但仍然面临着零件损坏、系统升级等问题。如果携带大量预制零件进入太空,就会大大增加高昂的发射费用。如采用太空3D打印技术,只需将原材料和轻型打印机带入太空,从而就地制造所需零部件,最大限度减少发射重量并提高工作效率。未来,当人类能够从其他星球表面开采原材料时,还能在太空建立“零件工厂”,进一步减轻航天器的发射重量,节约空间。

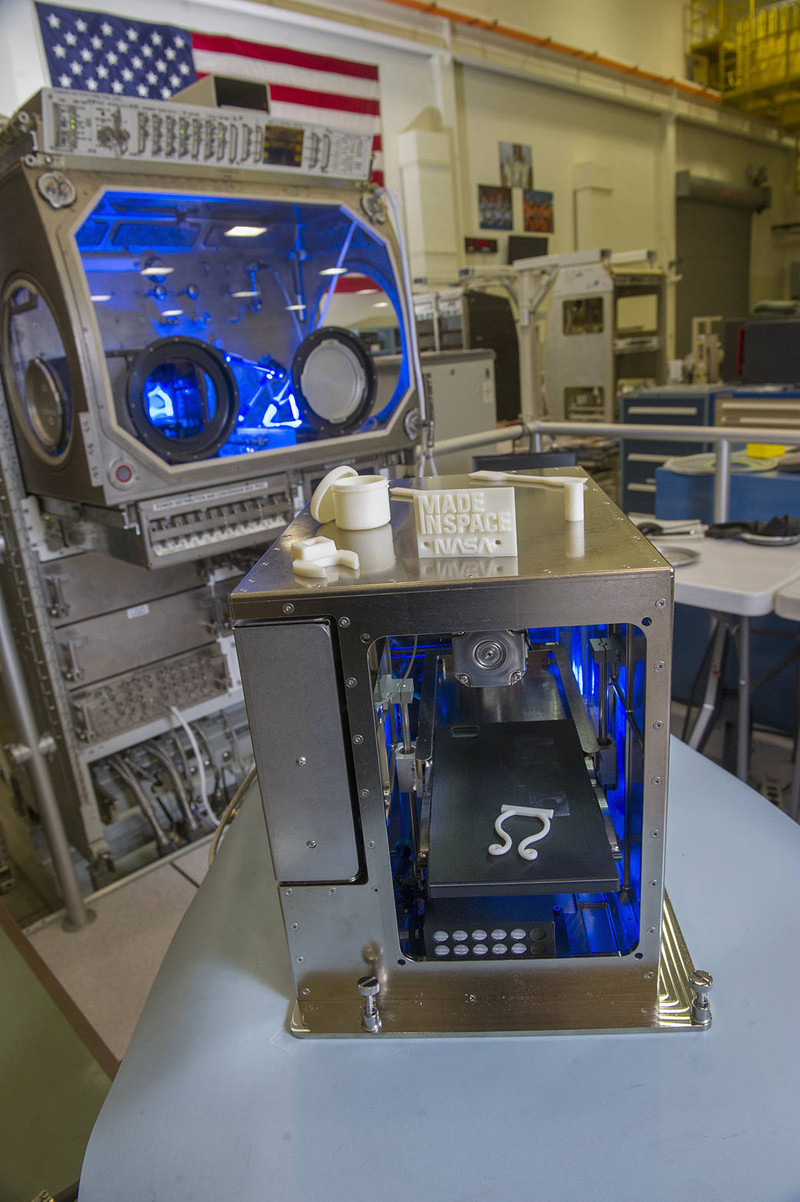

美国NASA国际空间站上的太空3D打印机

2014年,NASA研制的世界上首台太空3D打印机抵达国际空间站,揭开了人类“太空制造”的序幕。

3D打印技术在太空的操作环境与地球大不相同,技术难度也不一。在地球上,依靠重力,3D打印机挤出的加热塑料、金属或其他材料能自然地沉积,一层一层打印出三维物体。而在太空零重力条件下,需要使用以给定速率旋转的离心机来确保材料沉积到位,或者修改3D打印的过程来使设备平稳运行。不过,原本基于地球的3D打印技术更容易适应有着微重力环境的月球和火星。

声明: 本文转载至南极熊3D打印网,目的在于信息传递,并不代表本站赞同其观点和对其真实性负责,如有新闻稿件和图片作品的内容、版权以及其它问题的,请联系我们。

服务电话(工作日9:30——18:30):

021-5090 0316

021-5090 0326

24小时服务热线:+86 17317146469

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型