华中科技大学机械学院教授,数字制造装备与技术国家重点实验室工艺方向学术带头人,东京大学工学博士。曾主持完成20多项国家自然科学基金、863计划、国防预研等课题,先后获得20项国内发明专利和1项国际发明专利。

“弧光留下刺眼的烙印,无怨,那是冬日唯一的火种,烤炙着漫天的雪花,照亮着拓路者前行,更传承着格物致知……”这是华中科技大学硕士研究生龚巨秋,送给导师张海鸥教授的一首诗《奋斗者之歌》,也是张海鸥科研生涯的生动写照。

3月初,记者走进华中科大机械学院数字制造装备与技术国家重点实验室的实验基地,张海鸥团队正加紧制造一批应用于航空领域的高端金属锻件。今年1月6日,他们团队携大型3D锻铣铸技术和欧洲空中客车公司签署了科研项目合作协议。这意味着,在不久的将来,空客飞机的机翼、发动机等零部件将可能实现“中国打印”。

上世纪末,张海鸥初到华中科技大学任教,就迈开了创新的第一步——用等离子熔射技术制造金属模具和金属零件。

等离子技术并不是张海鸥的首创,但他却是应用等离子技术来制造金属模具和零件第一人。张海鸥将这一技术不断完善、创新,并应用到汽车模具制造、先进发动机高温零部件制造等领域,获得了国内外同行的高度评价。

当时,金属3D打印出的制件表面比较粗糙,无法直接当零件使用,需进行后续机械加工。于是,张海鸥带领团队反复实验,在金属3D打印中复合了铣削,边打印边进行铣削加工,成功解决了难题,一举获得国家发明专利。

随后,张海鸥开始构想如何让金属3D打印制件具备锻件性能,使之能应用于高端领域。很多同行对此束手无策,而张海鸥偏偏要去挑战这样一个大家认为不可能完成的事。

“研发过程是艰难的。”张海鸥说,有段时间问题不断,前面问题刚解决,新问题又冒出来,加之5年前国内对3D打印并不看好,几乎得不到支持。但张海鸥没有放弃,他坚信这项技术具有战略价值。2010年,大型飞机蒙皮热压成形模具的诞生,验证了张海鸥在3D打印中复合锻打的可行性。后来,这种技术不断完善,打印出飞机用钛合金、高温合金、海洋深潜器、核电用钢等高端金属锻件,性能均超过传统制件。

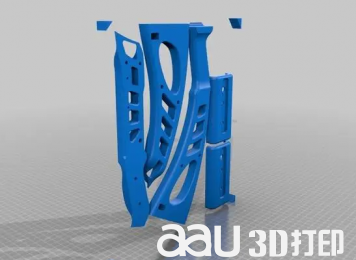

走进张海鸥的实验基地,一台长4米、高和宽均为2米的“铁疙瘩”映入眼帘,它是世界上首次成功打印出具有锻件性能的高端金属零件。记者看到,在填充金属丝材后,打印针头来回移动,材料从3D打印针头中被挤出来,物料在这一过程中被一层一层叠加成形,同时高温热处理,轧辊沿着熔积层锻造,最后铣削成形。

“这项技术在缩短流程、减少巨型锻机使用,降低成本,提升效率方面效果显著。”张海鸥介绍,原先需要8万吨力才能完成的动作,现在用不到八万分之一的力即可完成,同时用一台设备完成了过去诸多大型设备才能完成的工作。

根据空客公司和美国通用电气公司对飞机和航空发动机零部件的需求,张海鸥团队将利用该项技术进行研发与打印。他告诉记者,中钢集团意识到该技术的革命性意义,欣然帮助他们建立工程化应用研发基地,为大飞机“打印”中国零件插上了“梦的翅膀”。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型