在2016年柏林航空展上,空中客车公司(Airbus)推出了全球第一架3D打印飞机Thor。该飞机机身全长3.9米,重量仅约21千克(46磅),其中的非电子部分,诸如推进器、起落装置等均采用绵纶制造。在飞机制造应用3D打印技术后,可以节约燃料,减少普通飞机制造所产生的垃圾,从而达到保护环境的目的。3D打印技术经过20多年的发展,已先后进入航天航空、建筑、医疗等领域,在降低成本、节约能源和创新制造方面发挥了巨大作用,未来其应用范围还会更加广阔。

增材制造技术是20世纪80年代后期发展起来的新型制造技术。增材制造技术过去也被称为“材料累加制造”、“快速原型”、“分层制造”、“实体自由制造”和“3D打印技术”等。广义地讲,以三维CAD设计数据为基础,将材料(包括液体、粉材、线材或块材等)自动化地累加起来成为实体结构的制造方法,都可视为增材制造技术。相对于以车铣刨磨为代表的减材制造和以铸锻焊为代表的增材制造技术,其发展时间短但潜力巨大。它从原理上解决了传统制造技术受结构复杂性制约的难题,实现从材料微观组织到宏观结构的可控制造,引领制造技术向“设计—材料—制造”一体化方向发展。

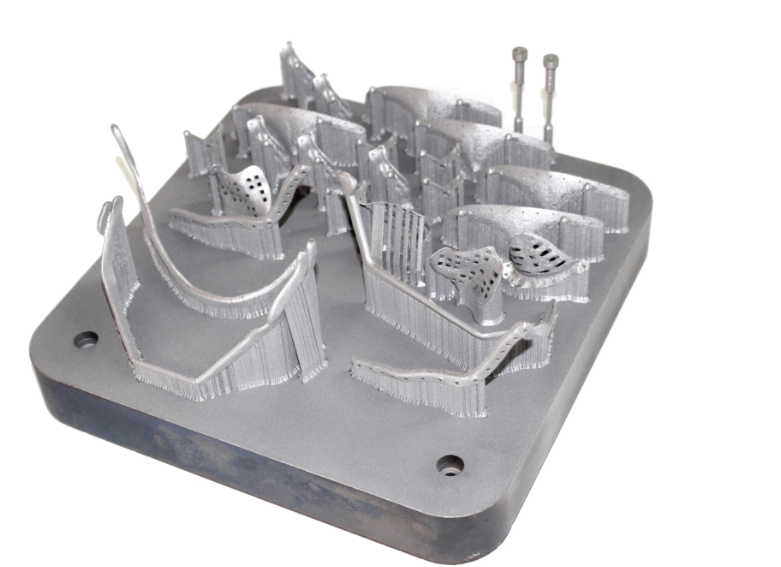

增材制造的技术特点在于不需要传统的刀具、夹具及多道加工工序,利用三维设计数据在一台设备上可快速而精确地制造出任意复杂形状的零件,从而实现“自由制造”,解决许多过去难以制造的复杂结构零件的成形问题,并有效减少了加工工序,缩短了加工周期。其优势表现在:①适合复杂结构的快速制造,可制造传统制造技术难加工(如自由曲面叶片、复杂内流道等)甚至是无法加工(如立体栅格结构、内空结构等)的复杂结构,在航空航天、汽车/模具及生物医疗等领域具有广阔的应用前景。②传统大规模、批量生产需要做大量的工艺技术准备,以及大量的工装、设备和刀具等制造资源准备,增材制造技术在快速生产和灵活性方面极具优势,适合珠宝、人体器官、文化创意等个性化产品定制生产、小批量生产,可大幅降低个性化、定制生产和创新设计的制造成本。③适合高附加值产品制造。目前,增材制造技术主要应用于航空航天、生物医疗等高附加值产品大规模生产前的研发与设计验证以及个性化制造。

世界科技强国和新兴国家都将增材制造技术作为未来产业发展新的增长点加以培育和支持,以抢占未来科技产业的制高点。2012年美国提出了“重振制造业”战略,将增材制造列为第一个启动项目,成立了国家增材制造研究院(NAMII)。美国政府将增材制造技术作为国家制造业发展的首要战略任务给予支持。欧盟国家认识到增材制造技术对工业乃至整个国家发展的重要作用及巨大潜力,纷纷加大支持力度。德国政府在“高技术战略2020”和“工业4.0”等纲领性文件中,明确支持包括激光增材制造在内的新一代革命性技术的研发与创新。澳大利亚政府倡导成立增材制造协同研究中心,促进以终端客户驱动的协作研究。新加坡政府在2013年财政预算案中宣布,将5亿美元的资金用于发展增材制造技术。日本政府在2014年预算案中划拨了40亿日元,由经济产业省组织实施以增材制造技术为核心的制造革命计划。2014年6月,韩国政府宣布成立增材制造工业发展委员会,批准了一份旨在使韩国在增材制造领域争取领先位置的总体规划。增材制造的发展正在带动世界新一轮的科技和产业竞争。2013年美国麦肯锡咨询公司发布的《展望2025》报告中,将增材制造技术列入决定未来经济的12大颠覆技术之一。增材制造技术通过材料、激光、信息、工艺、装备和应用的交叉融合,突破制造工艺约束,向智能化、定制化、服务化方向拓展,解决传统制造技术无法解决的复杂结构快速制造问题。增材制造技术在航空航天、生物医疗、汽车、消费电子、文化创意等领域有巨大的发展空间,将给制造技术带来革命性变革,成为创新和创业的锐利工具。

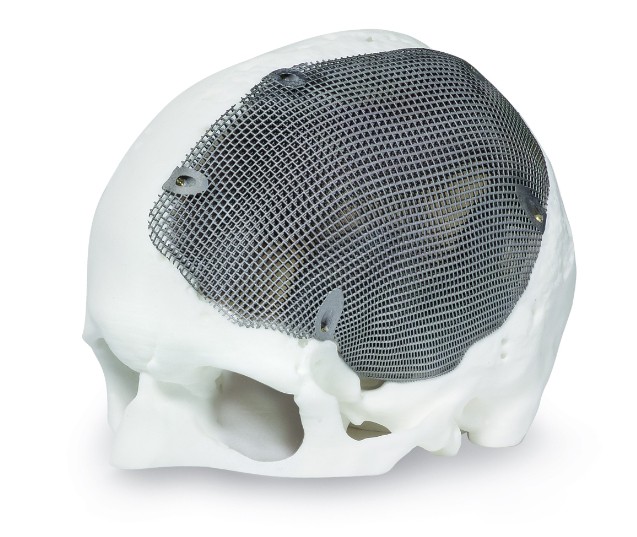

增材制造技术为我国制造业发展和升级提供历史性机遇。改革开放30年来,我国成为制造业大国。但是,制造业生产能力过剩、产品创新开发能力严重不足,已经成为制约我国制造业发展的瓶颈。促进创新和创业是未来我们的核心任务,而增材制造技术恰好为创新和创业开辟了巨大空间。 增材制造技术为创新开拓了巨大空间。3D打印适合应用于复杂形状结构、多品种小批量的制造,使设计摆脱了传统技术的约束,给创新设计释放了巨大的空间,同时可提高新产品的研发速度。增材制造技术为创业提供了无限商机。增材制造带来集散制造的崭新模式,即通过网络平台,实现个性化订单、创客设计、制造设备这一生产模式,可以有效实现社会资源的最大限度发挥,为全民创业提供技术支撑。 在促进学科交叉革命性发展上,发展微型冶金实验平台,应用于材料基因研究,创造新合金材料。通过细胞打印、组织工程、基因打印等手段,发展器官再造。通过建设干细胞试验台,快速高效进行干细胞诱导实验,实现生命学科跃进式发展。增材制造技术也为我国制造业发展和升级带来重大机遇。我国制造业发展的瓶颈是制造业生产能力过剩而产品开发能力严重不足。将增材制造在各个领域推广应用,是发展高技术的服务业、调整制造业结构和促进制造业由大变强的重要手段。增材制造技术近年来无论是在基础研究、关键技术还是产业发展方面都取得了飞速发展。在基础研究方面,新工艺、新原理、新材料和新应用不断涌现,4D打印、太空3D打印、电子3D打印、细胞3D打印、食品3D打印、建筑打印等新概念不断出现,从传统的制造业向社会的各个领域发展。2014年全球增材制造设备与服务增长35.2%,其中桌面3D打印机保持高速增长,增长率为92.5%。增材制造技术呈现出从工业品向消费品发展的高速增长势头。互联网下万众创新产业模式雏形已经呈现。新材料与新工艺是增材制造技术保持活力并持续发展的核心动力。随着增材制造工艺的发展,其所使用材料从最开始的液态光敏树脂,扩展到种类繁多的工程塑料、金属粉体材料,并且逐渐成熟,开展应用。增材制造工艺的发展依托于能源、材料及其交互方式的创新,涉及机械、材料、物理、力学等多学科交叉领域。未来,基于金属材料、非金属材料、生物材料等体系的增材制造工艺技术与装备是发展和应用的主要方向。 PEEK 材料定制化颅骨替代物

PEEK 材料定制化颅骨替代物

我国3D打印技术的起步时间仅比欧美晚3~5年,拥有几支处于国际先进水平的研究团队,他们都已经致力于3D打印研究20多年。我国的3D打印技术中,高性能大型金属激光直接制造技术处于世界领先水平,相关技术已应用于新型飞机研制,显著提高了我国飞机研制速度。我国率先在大尺寸激光选区烧结和选区熔化设备中采用多光束扫描技术,取得显著进步。率先制造定制化骨替代物并应用于临床,在生物组织制造和医学应用方面走在国际前列。在产业化方面,我国近年来增材制造相关企业迅猛发展,增材设备拥有量于2014年赶超德国,以9.2%列第3位,设备产量仅次于美国排第2位。但从国家整体水平来看,我们在创新能力、产业链构建、资金投入、人才培养和社会普及方面与先进国家还有很大的差距。在未来,需要在增材制造技术上继续加大投入,通过增材制造技术服务促进我国制造业转型,支撑我国从“制造大国”向“创造大国”转变。

全部评论

暂无评论...

输入内容

发表评论

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型