作为新一轮工业革命的重要标志之一,增材制造技术已成为加快制造业转变发展方式和提质增效升级的重要手段。在《国家增材制造产业发展推进计划2015~2016年》(以下简称《推进计划》)的推动下,我国增材制造产业发展迅速,关键技术正获得突破性进展。在近日举行的有关增材制造产业发展研讨会上,工信部装备工业司机械处处长佘伟珍表示,“全球增材制造产业都处于起步阶段,中国还要在材料、装备、工艺、应用等方面加大培育力度,完善产业政策体系。工信部正在抓紧编制《国家增材制造产业发展行动计划(2017~2020年)》,并将尽快出台征求意见稿。”

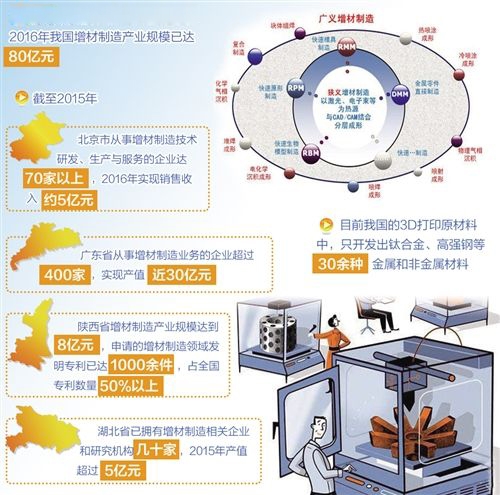

产业规模将以25%以上速度增长当前增材制造已经从研发转向了产业化应用。世界主要的制造业强国纷纷制订国家级战略和具体的推进策略、行动计划,将其作为经济新的增长点加以培育,力争抢占未来科技和产业制高点。我国政府高度重视增材制造产业的发展,将其列入了“中国制造2025”重点发展方向。作为加快制造业转变发展方式和提质增效升级的重要手段,《推进计划》得以出台。,在国家政策的推动下,我国增材制造产业得到了快速发展,已经建成了较为完善的产业体系,销售收入实现快速增长,产业化取得重大进展,整体技术水平明显提高,部分制造工艺装备接近或达到国际先进水平。行业应用显著深化,已经形成了一批应用示范中心和产业化基地。据相关数据统计及预测,2016年我国增材制造产业规模已达80亿元,产业规模实现较快增长。未来三年产业规模将以25%~30%的速度增长。

今年内启动技术路线图编写增材制造又名3D打印。目前,我国增材制造的工艺技术水平加速提升,一批工艺装备、关键零部件、软件系统实现突破。比如,湖南华曙高科技有限公司开发出全球首款开源一体化工业级3D打印智能控制系统;易博三维研制出国内首台微型金属桌面增材制造装备;佛山峰华卓立新开发出的阵列喷嘴全自动砂型增材制造机,打印的砂型各项参数接近国外水平;中航迈特研发的真空感应气雾化制粉炉突破国外技术封锁,并形成年产10台(套)的制备能力。增材制造的行业应用也在不断拓展深化。据介绍,目前,航空航天、汽车、机械装备等领域零部件模具开发成效显著,例如,华科三维为玉柴的新产品六缸四气门发动机研发制作砂型,使其铸件制造周期由原来的5~6个月缩短至20天以内。刚刚试飞成功的C919为了减重,首次成功应用了专利3D打印钛合金零件。尽管如此,增材制造的技术成熟度还远不能同减材、等材等传统制造技术相比,仍需要从科学基础、工程化应用到产业化生产等环节开展大量基础性研究工作。同时,我国的增材制造核心器件、专用材料、工艺及软件等领域的产业基础薄弱,部分关键核心装备仍需依赖进口。目前我国增材制造产业处于发展初期,技术成熟度不足,应用成本较高,应用范围较窄,造成行业整体上呈现小、散、弱的状态,虽然已有较多企业开始涉足增材制造领域,但缺少龙头企业的带动,产业规模较小。据记者梳理,为破解政策引导、产业规模、标准体系、关键技术和人才等问题,已经有地方版的增材制造技术路线图发布。今年4月,广东省增材制造协会便发布了广东省增材制造(3D打印)产业技术路线图,剖析了广东3D打印产业现状、发展方向、重点产业等。目前,一份国家级的增材制造技术路线图正在酝酿。“国家级的增材制造技术路线图的编写,需要大范围邀请相关专家、重点企业、上游供应商、下游用户代表,形成智囊团。路线图的编写将于年内启动,为行业和企业提供参考。”

推广应用有待加速据了解,下一步,将在标准、政策、应用和技术等方面推动产业发展。在标准层面,发挥企业主体作用和积极性,加快相关标准的研究制订。在政策方面,将发挥联盟在政府与行业、企业间的纽带作用,加强与会员企业的沟通,收集问题和建议,为政府主管部门做好支撑服务,促进相关政策的制订和落地。在应用方面,联盟将突出重点,选择医疗、教育、模具等重点领域加强推广应用。应用推广是制约增材制造发展的主要瓶颈之一。目前,增材制造技术的科普程度相对不高,导致国内消费市场对增材制造的认识较浅,同时,由于工业级增材制造设备的昂贵成本和维护费用,使中小企业望而却步,阻碍现有传统生产方式的改造升级,需要进行较长时间的市场培育。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型