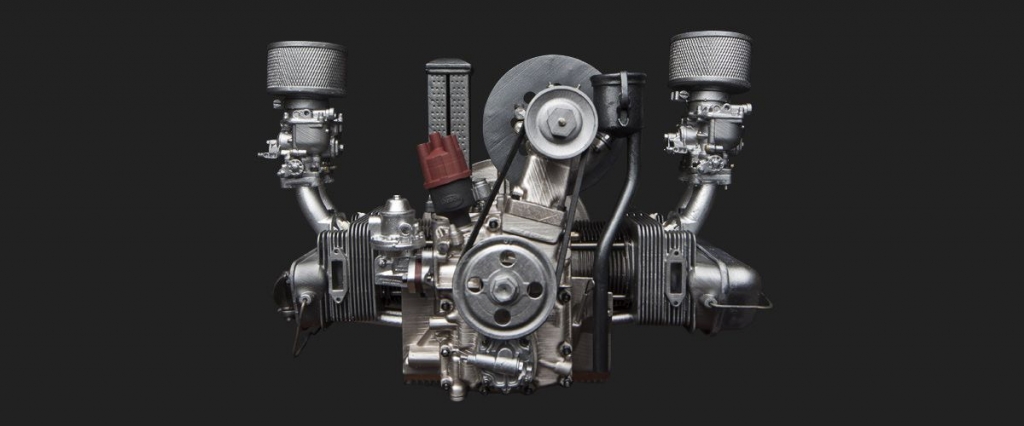

欧洲一位保时捷汽车的爱好者在3D打印服务商的协助下,利用3D扫描、建模软件、3D打印机和铸造技术,制造了一台保时捷356汽车发动机模型。模型的设计、零部件制造以及装配过程在短时间内就完成了,在制造过程中不同性能的3D打印树脂材料让设计者在制造时有了更加灵活、多样的选择。本期,我们将分享出这台保时捷发动机模型的设计与制造过程。

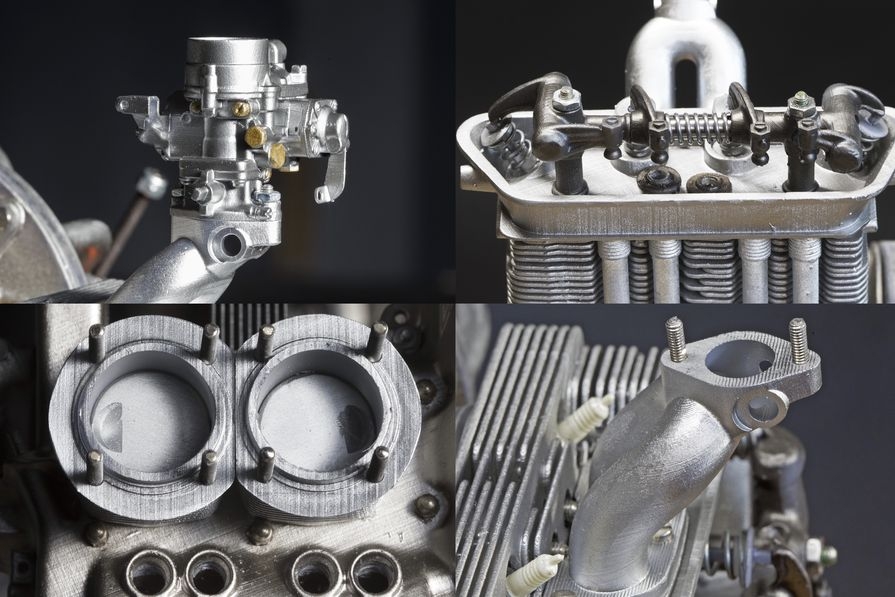

3D打印的保时捷356发动机模型与真实发动机的比例为1:4。在制造时,设计者首先对保时捷356发动机进行了拆分,并使用David Laser扫描仪对这些零部件逐一扫描。然后在扫描数据基础上进行三维建模,设计者用到的软件是Rhino和Meshmixer。

设计者根据自己在成本和精度方面的要求,最终选择了Formlabs公司的Form 2 SLA 3D打印机及其配套的树脂3D打印材料,进行发动机模型零部件的制造。发动机模型的制造中总共用到了三种不同的树脂3D打印材料,其中那些在最终组装中需要进行微调和用螺丝连接的部件是由透明树脂材料打印的,而发动机支架和皮带是用弹性树脂材料打印的。发动机模型中的支撑架所需的材料是铝合金,设计者采用了3D打印熔模+铸造的方式来制造该部件,铸造用的母模是由铸造专用的树脂3D打印材料打印的,母模打印出来之后设计者将其提供给当地一家铸造工厂,进行铝合金支撑架的制造。

发动机模型总共包括250个零部件,设计者先后分了5个批次进行3D打印,总共耗时45小时。打印完成之后还需要进行零部件的后处理,包括去除3D打印过程中产生的支撑结构,对零件中的微孔进行精制,对打印件进行打磨和喷漆。完成后处理之后,设计者花费了4个小时完成了发动机的组装。保时捷汽车爱好者利用3D打印设备快速制造汽车发动机模型的经验,也可以为汽车制造企业的设计研发领域所借鉴。在汽车的研发工作中,设计师需要对新产品的设计方案进行反复验证,验证过程中往往需要制造出新产品的原型。3D打印技术凭借在小批量制造中所具有的速度和成本优势,而成为产品快速原型制造的重要工具。国际上一些著名汽车制造企业在产品快速原型制造领域大量应用了3D打印技术。例如,福特在全球设立了5个3D打印原型制造中心,每年制造超过2万个零部件原型,宝马的慕尼黑研究和创新中心,每年生产约2.5万个3D打印零部件原型。

3D打印设备制造商和材料企业针对产品快速原型和小批量生产领域,开发了多样化的打印材料。以制造保时捷发动机模型时所使用的树脂3D打印材料为例,包括Carbon 3D、Formlabs、MadeSolid、MakerJuice、塑成科技在内的许多3D打印企业或材料制造企业,针对台式3D打印的光敏树脂脆弱,容易折断和开裂的问题,推出了更强硬、耐用的树脂,有的树脂材料可以对标ABS塑料注塑件的性能,有些树脂材料在强度和伸长率之间取得了一种平衡,使3D打印的原型产品拥有更好的抗冲击性和强度。除了硬性树脂,3D打印企业还推出了用于熔模铸造的3D打印树脂材料,以及制造铰链和摩擦装置所需要的柔性或弹性树脂3D打印材料,可供制造用户选择的材料种类越来越丰富。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型