制造具有复杂几何形状的,功能集成式的零部件是3D打印技术主要优势之一,但是3D打印的零部件同时也面临着提高零件内部与表面质量的挑战。对3D打印零部件进行后处理,是提升表面质量的有效方式。

热处理是一个受控的过程,用于改变金属、合金等材料的微观结构。英国鲍迪克推出新的Powdermet技术将金属增材制造与近净形相结合。Powdermet是针对那些使用粉末冶金生产复杂部件的增材制造工艺推出来的。随着Powdermet的推出,将很快能够加强下一代金属3D打印零件的应用。Powdermet包括四个独立的模式可选:Powdermet与3D打印混合制造、Powdermet3D打印、Powdermet近净形(NNS-NearNetShape)、Powdermet选择性近净形(SSNS-SelectiveNearNetShape)。也许最有趣的技术是与3D打印过程的混合,其结合了NNS-近净形或SSNS-选择性近净形与3D打印,以大大降低成本和生产时间来生产完全粘合的部件,混合工艺还允许使用多金属材料。鲍迪克表示,Powdermet服务套件具有一些明显的优势,包括完全的粉末固结,从而提供均匀的结晶结构,以及消除内部孔隙率和未固结的粉末缺陷。这些方法也可以产生具有变化的表面特征和厚度的部件,并且提供满足通过切割将部件钎焊或焊接在一起以形成更大结构的需要。

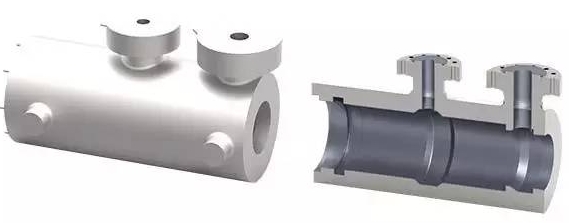

此外,零件的不同部件可以由不同的合金形成,以达到理想和最具成本效益的解决方案。组件设计可以根据实际性能要求进行定制,并不受后续加工操作的限制。鲍迪克集团首席执行官斯蒂芬·哈里斯(StephenHarris)评论说:“Powdermet带来的突破是金属增材制造领域零件设计和制造方面真正的改变游戏规则的技术。这些解决方案可以适合多种行业,包括航空航天、石油和天然气、发电和采矿业等。”可用于Powdermet的材料包括不锈钢(304L,316L,316LN),马氏体不锈钢(17/4PH,13/8PH,15/5PH,X4CrNiMo),双相不锈钢(双相2205,超级双相2505),Ni基合金(IN625,IN690,IN713,IN718,IN728,IN925,IN939,C22,247LC,Supermet60+,Supermet60,Supermet50,Waspaloy),Co基合金(司太立1,3,6,12和21),钛(CPTi,Ti6Al4V,TiAl,Ti6Al2Sn4Zr2Mo),铝(Al-Si合金,Al6061,AlSi10Mg),钴铬钼和钨合金。使用Powdermet技术制造的金属3D打印部件经过热处理和热等静压的后处理过程。 结合30多年的经验和尖端的能力,鲍迪克已经开发出众多专门的处理技术,改进部品的耐磨性、耐侵蚀性和抗腐蚀性,从而维持零件的高品质、安全和效率生产标准。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型