近日,德国汽车制造商梅赛德斯-奔驰完成了其首个全3D打印金属备件的大量的质量保证过程。这个零件是一个节温器盖,适用于梅赛德斯-奔驰卡车和Unimog型号,由铝制成,耐高温。现在,它已经准备好进入市场。

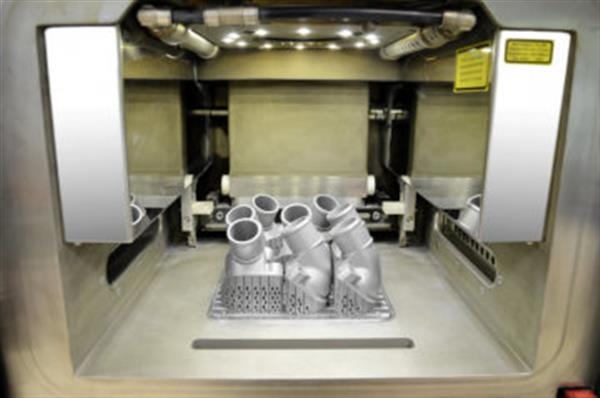

据介绍,这样的金属3D打印件与用传统方法生产的零件有着相同的功能、可靠性、耐用性和成本效益。它们是用SLM(选择性激光熔融)制造的。用3D打印技术来生产金属备件有诸多好处。该方法适用于任何零件,所需要的只是一个虚拟3D模型。这意味着无需大量的开发工作或采购专用工具。3D打印的采用将给汽车市场带来巨大的改变。以往,可能很难找到老零件或用传统方法制造出它们。现在,有了3D打印技术,按下一个按钮就能打印出一个零件,而每个替换零件的3D模型可以存储在一个易于访问的大型数据库中。这也节省了存储成本。相比用压铸法制造的零件,3D打印件的质量要高得多,增加的纯度和密度可以提高强度和动态阻力。

“无论卡车的型号有多老或者它在哪里,让客户在到访期间获得一个备件是至关重要的。3D打印技术的特殊附加值在于,它大大提高了速度和灵活性,特别是在生产备件和特殊零件时。这让我们能快速为客户提供极具价格吸引力的备件,即使这些备件已经停止批量生产很久,”奔驰相关负责人解释说。在未来,由于采用3D打印技术,梅赛德斯-奔驰应该会在当地按需制造替换零件,从而减少运输和仓储成本以及客户的等待时间。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型