在2016年1月,加利福尼亚州马里布尔的HRL实验室宣布,他们开发了一种将复合形状的3D打印聚合物衍生陶瓷的新方法。这涉及一种预陶瓷硅氧化碳(如碳化硅,但含有一些残余氧)树脂,被改性为类似聚合物。

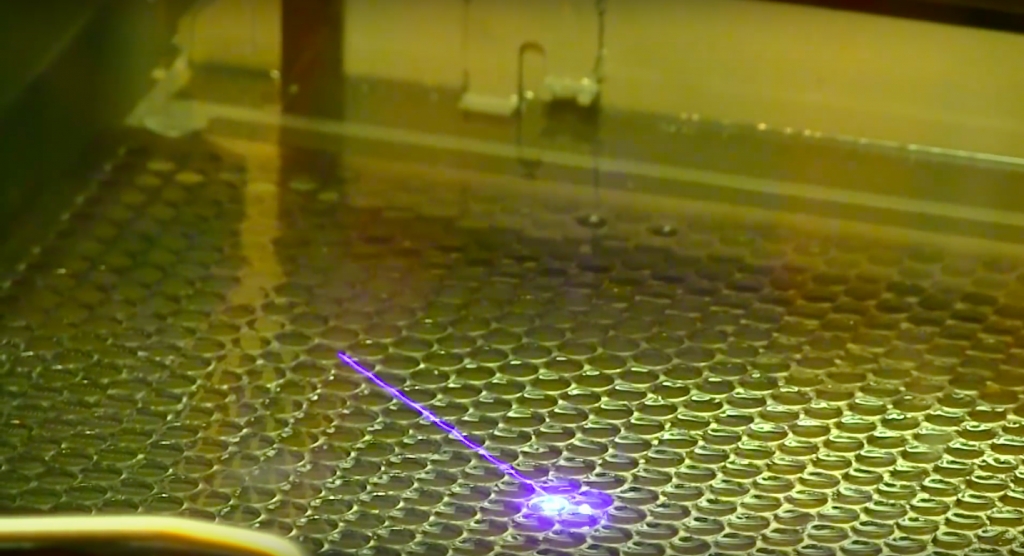

该树脂适用于通过立体光刻(SLA)进行3D打印。在此过程中,使用激光选择性地固化树脂,最终产生3D打印物体。

一旦这个对象被窑烧,它变成一个致密的陶瓷。这种密集的质量使物体具有更高的强度,更高的耐热性(高达1700摄氏度)和更低的热导率比替代品,使其特别适用于耐高温的应用。它在超导体中的应用,在太空火箭上的应用也很被看中。HRL现在已被美国宇航局的空间技术研究,开发,示范项目授予发展陶瓷发动机部件的资助。Schaedler博士介绍说,新技术允许“成本更低,制造更快,新设计也将会突破常规制造方法的壁垒”。这些常规方法可能需要几个月内才能焊接完成多个零件。而3D打印则可以在几个小时内生产完成。

就陶瓷技术目前的应用而言,低拉伸强度似乎不是问题。Schaedler表示,尽管消除了与陶瓷密度有关的问题,但“在将聚合物转化为陶瓷方面观察到收缩,需要考虑到陶瓷材料易碎且断裂韧性低”。 HRL宣布将与卫星发射公司Vector分包以测试火箭发动机部件。通用汽车公司和飞机制造商波音公司共同拥有的HRL也表示正在开发喷气发动机,超音速和熔融金属加工技术。该技术与波音的超轻微型格子和NASA的3D打印引擎一样,具有航空航天工业的意义。简而言之,3D打印正在赶超机器制造和铸造的传统工艺。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型