在汽车改装项目中,3D打印技术的案例越来越多,而这次我们分享的案例是关于一次摩托车刹车系统的改装,利用3D打印机来做装配验证。

逆向工程设计个性化改装件

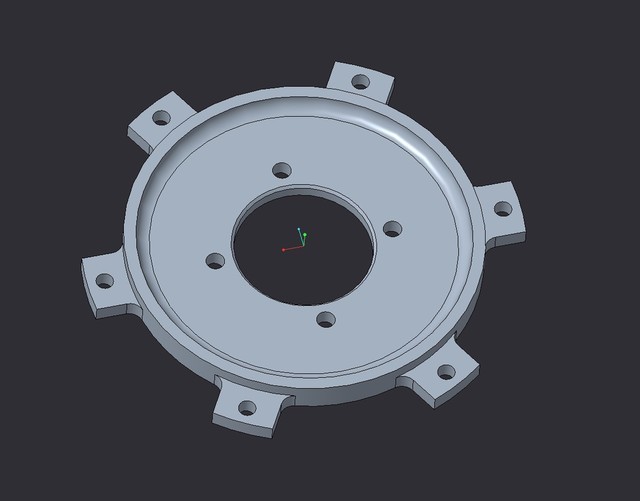

逆向工程进行数字建模

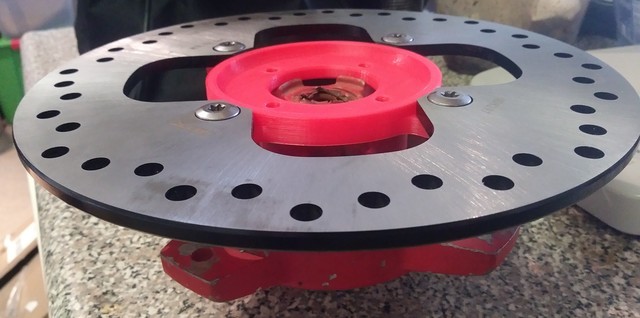

3D打印建模数据进行装配验证

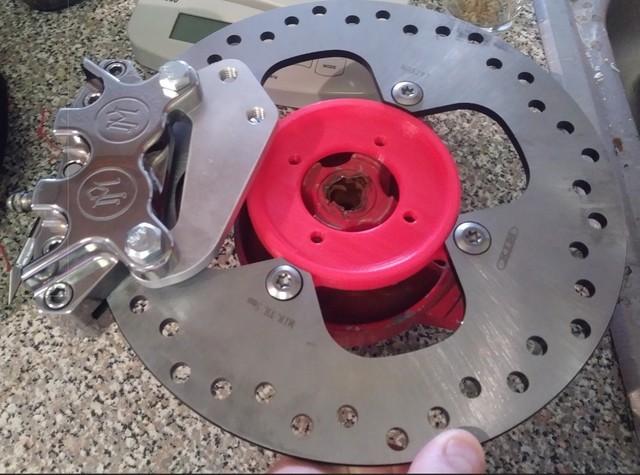

试装过程

该项目源于一个客户想修改他的刹车系统,在摩托车上使用使用定制的刹车转盘,通过逆向设计制作了刹车盘支架,在车间内准确地制造刹车盘的零件。 这次改装还需要重新设计现有的轮毂,以适应新的刹车盘尺寸和锁紧螺丝。使用3D打印进行快速迭代,以确保所有零件能够装配在一起。

最终通过机加工完成改装件的制作

整个过程是基于现有零件重新设计支架和轮毂,从而适应新零件配合新的设计,最后得到了客户想要的理想结果。

案例点评:3D打印技术的应用之一就是设计验证,也是目前使用最多的应用场景之一,也就是当做出数字模型之后,快速进行外观、结构和装配验证,方便修改设计,缩短整个适配过程。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型