全球技术巨头西门子已经成功地为SGT-A05航改型燃气轮机3D打印了干式低排放(DLE)预混合器,并完成了测试,结果表明其有可能显著降低CO排放量。

“这是增材制造如何彻底改变我们的行业,为我们的客户提供可衡量的利益和实际价值的另一个很好的例子,特别是当他们希望进一步减少排放以满足环境目标时,”西门子发电公司首席技术官Vladimir Navrotsky说。

3D打印使西门子工程师可以自由地设计,制造在高负荷和高温下工作的发电组件,并且要求严格的公差。从概念到发动机测试,新型预混合器的开发仅用了7个月。

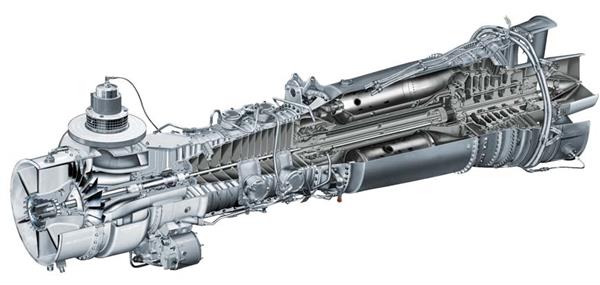

SGT-A05航改式燃气轮机

位于爱尔兰Mitchelstown的发电站

西门子DLE系统通过先进的稀燃燃烧技术减少排放,并为发电应用中的燃气轮机提供清洁燃烧。 DLE预混合器非常复杂,使用传统制造方法在铸造和组装中涉及20多个零件。然而,通过使用西门子合格的镍超合金作为3D打印材料,3D打印部件仅需要两个部件,并且交付周期减少了大约70%。

DLE预混合器在瑞典Finspang的西门子AM中心进行3D打印。 “DLE预混合器的3D打印使西门子能够简化生产过程中的复杂性,减少供应链中的外部依赖性,并改善部件的几何形状,从而实现更好的燃料 - 空气混合,”西门子说。

最近完成了AM制造的DLE预混合器的第一次发动机测试。据该公司称,它没有显示启动问题,所有燃料转换均成功完成,无需任何控制修改,没有燃烧动态或噪音,实现了可测量的CO排放减少并实现了全功率。

目前,超过120台发动机正在利用DLE技术减少NOx和CO排放,累计运行时间为390万小时(截至2018年2月)。 “现在,凭借AM技术,我们有机会进一步减少DLE燃烧的排放,”西门子SGT-A05工程总监Douglas Willham说。

2017年初,西门子首次成功实现了商业化安装,并继续安全运行核电站中的3D打印部件 - 一种用于消防泵的叶轮。今年晚些时候,该公司通过完成首次使用增材制造技术完全生产的燃气轮机叶片的全负荷发动机测试取得了突破。 2018年4月,该公司生产出第一台3D打印汽轮机更换零件,两个用于保持汽油在汽轮机内部与蒸汽分离的油封环。这些环安装在印度塞勒姆的SST-300工业蒸汽轮机上。西门子为使用AM技术修复的SGT-800燃烧器和AM制造的SGT-750燃烧器涡流机累计成功商业运营超过30,000小时。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型