在金属3D打印领域,有一种尚未普遍实现增材制造应用的金属材料是钨。钨(简称W)是一种稀有的高熔点金属,它具有很高的耐腐蚀性,是电子、电光源、化学处理、航天以及武器行业的理想材料。然而,也正是由于高熔点和高硬度的特性,使钨成为一种难加工材料,也难以通过金属3D打印技术进行增材制造。

在市场上已有公司实现了钨金属的3D打印,但是市场上有关3D打印工艺参数对钨粉末材料的影响的研究仍然很少。为了探究工艺参数对钨材料加工的影响,来自GTP(Global Tungsten Powder)和Incodema3D等公司的研究团队进行了一项题为“直接金属激光烧结/选区激光熔融钨粉(Direct Metal Laser Sintering / Selective Laser Melting of Tungsten Powders)”的研究,目的是确定影响钨粉致密化的关键工艺参数,这对于制造具有良好机械性能的复杂零件至关重要。研究团队还对低表观密度或低球形粉末作为选区激光熔融3D打印原材料的可行性进行了研究。

激光功率为影响钨粉致密化的关键参数

研究人员使用两种样品进行比较,一种是低表观密度粉末,一种是具有高球形度高表观密度粉末。研究人员使用EOSINT M 2803D打印机为每种粉末创建了16个立方体样件,共计32个样件。随后使用扫描电子显微镜观察样品的微观结构,并使用软件进行统计分析。

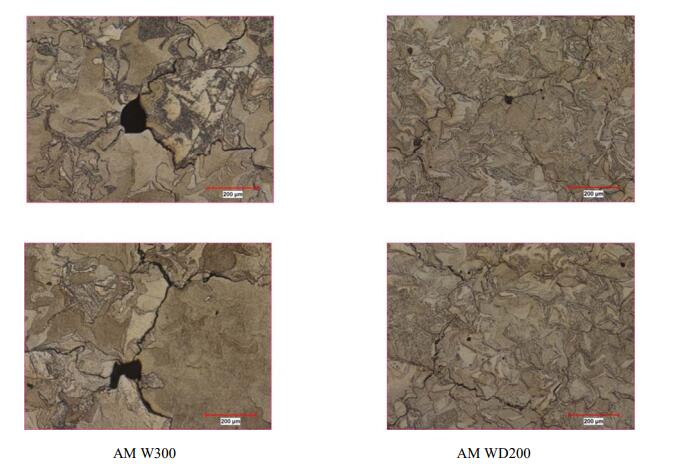

200W激光功率时,平行(顶部)和垂直(底部)激光扫描方向的微结构,图片来源:GTP。

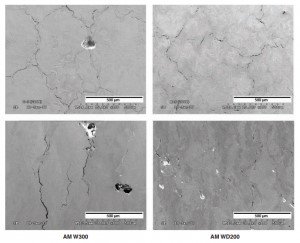

最终,激光功率被确定为影响钨粉致密化的关键参数。对于低表现密度和高表观密度的钨粉末样品,激光功率对于最终密度变化的影响分别占92%和70%。

200W激光功率时,顶部和底部粉末激光扫描方向的SEM显微照片,图片来源:GTP

“在激光功率为200 W和250 W时,与表观密度较低的粉末相比,表观密度高的钨粉的致密化程度显著提高,然而,在300 W的激光功率下,两种钨粉的致密化程度相似,在该研究中获得了96%的最大相对密度。” 这表明,低表观密度钨粉可通过选区激光熔融技术进行3D打印。

钨材料本身具有很多优良的特性,在众多领域有着不可替代的作用,是一种战略性资源,如果可以克服难加工的瓶颈,其发展前景不可小觑。由于增材制造能够创造复杂的几何形状,对于钨材料加工来说是个不错的选择,利用这一技术可以开辟钨的新应用。同时,对于钨材料3D打印工艺参数的研究也可应用于其他具有高熔点的材料,如钼,铌等,以开拓高硬度高熔点材料的加工与应用。

钨的熔点高达3410℃,是典型的难熔金属,难成形材料。

飞利浦旗下的Smit Röntgen(现为 Dunlee )公司已通过金属3D打印设备制造了一系列纯钨零件。在过去的10年内,Smit Röntgen逐步地投资3D打印技术,并成为世界上首家将纯钨用于批量3D打印的公司。

作为医疗成像元件制造商,Smit Röntgen通过选区激光熔融金属3D打印技术制造针孔准直器等用于X射线设备的钨零件。3D打印对于生成薄壁零件十分有效,这给准直孔径角和形状带来极大地制造自由度。

国内企业中,西安铂力特、华曙高科等少数企业也在开发钨金属材料的增材制造应用。其中,铂力特已利用选区激光熔融3D打印设备开发出了钨合金3D打印零件,零件整体采用薄壁结构,最小壁厚仅0.1mm。

以上提及的所有钨金属3D打印技术均是选区激光熔融技术,GE 正在基于电子束熔融3D打印技术开发钨金属3D打印材料。GE增材制造推出了一种高通量的电子束熔融增材制造系统-Arcam EBM Spectra H,这款设备用于处理高温合金材料的加工,Spectra H能够在超过1000°C的温度下生产更大的零部件。Arcam EBM Spectra H针对产业化需求而生,材料方面目前可支持TiAl和718合金,并将从2019年开始适用于镍基超合金的加工。当然,GE增材制造并不满足于这些,GE的材料科学小组目前正在研究更宽范围的高温材料,包括镍基高温合金、钨、钴铬合金、不锈钢和金属基复合材料。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型