在《科学进展》杂志上发表的一项研究中,劳伦斯利弗莫尔全国实验室(LLNL)的研究人员与他们在哈佛大学的同行一起报告了纳米多孔金的分层3D打印,他们认为这可能会彻底改变化学反应器的设计。

纳米多孔金属引起了广泛的关注,因为它们结合了几种理想的材料特性,例如高表面积,机械尺寸效应和高导电性。这使它们成为电化学反应器、传感器和执行器等应用的理想选择。

“如果你考虑传统的加工工艺,耗时且浪费大量材料 - 你也没有能力创造复杂的结构,”LLNL博士后研究员Zhen Qi说道,他是该论文的共同作者。 “通过使用3D打印,我们可以实现具有特定应用流动模式的大孔结构。通过创建分层结构,我们提供快速质量传输的途径,以充分利用纳米多孔材料的大表面积。它也是一种节省材料的方法,特别是贵金属。“

研究人员将基于挤出的直接油墨写入3D打印工艺与合金化和脱合金工艺相结合,将纳米多孔金制成三种不同的尺度,从微观尺度到纳米尺度。根据研究人员的说法,分层结构“显着改善了每种液体和气体的质量传递和响应电荷。”研究人员说,通过3D打印能够控制催化剂的表面积以产生电化学反应,这一发展可能对电化学产生重大影响,目前电化工厂主要依靠热能。

将3D打印与合金化和脱合金工艺相结合,劳伦斯利弗莫尔国家实验室和哈佛大学的研究人员能够将纳米多孔金设计成微架构的层次结构。

“通过控制三维多孔材料的多尺度形态和表面积,你可以开始操纵这些材料的传质特性,”LLNL研究员Eric Duoss说。 “通过层级结构,你可以处理反应物和产品转移以进行不同反应的通道。就像运输系统一样,你从七车道高速公路一直到多车道高速公路,再到通道和小巷,但我们不是运输车辆而是”重新运输分子。“

实现成品需要几个步骤。 LLNL研究员Cheng Zhu和前博士后Wen Chen创造了由金银微粒制成的墨水,然后进行3D打印。将3D打印部件放入炉中以使颗粒聚结成金 - 银合金。然后他们将这些部件放入化学浴中,在一个称为“脱合金”的过程中除去银,在每个梁或细丝内形成多孔金。

“最后一部分是三维分层金结构,包括宏观打印的孔隙和由于脱合金作用而形成的纳米级孔隙,”现任马萨诸塞大学阿默斯特分校教授的陈说。 “这种分层的3D架构允许我们以数字方式控制大孔的形态,这使我们能够实现所需的快速质量传输行为。”

研究人员表示,该方法可以很容易地应用于其他合金材料,如镁,镍和铜,为催化,电池,超级电容器甚至二氧化碳还原等领域应用复杂的3D打印金属部件提供了新的可能性。

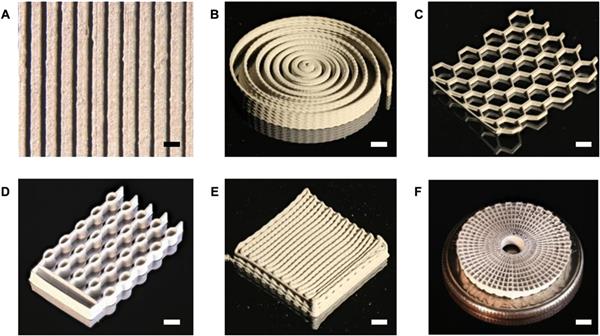

3D打印的Ag-Au结构,具有不同的宏观几何尺寸和微尺度架构。

(A)平行线性长丝的单层阵列的光学图像。多层高纵横比(B)螺旋,(C)蜂窝,(D)空心柱阵列,(E)线性简单立方晶格和(F)圆形径向晶格结构的光学图像。 (A),(B),(C)和(E)表示印刷,(D)和(F)表示退火后。比例尺,200μm(A)和2 mm(B至F)。

专注于打印和后处理零件的Chen表示,该工艺的关键是开发具有良好流动性能的油墨,使其能够在压力下形成连续长丝,并在离开打印机的微喷嘴时凝固以保持其丝状形状。

LLNL研究员Juergen Biener表示,催化的挑战在于将高表面积与快速传质相结合。

“虽然增材制造是创造复杂宏观尺度结构的理想工具,但直接引入提供所需高表面积的纳米结构仍然非常困难,”比纳说。 “我们通过开发基于金属油墨的方法克服了这一挑战,这种方法使我们能够通过称为脱合金的选择性腐蚀过程引入纳米孔隙。”

Biener表示,LLNL基于挤出的方法具有通用性和可扩展性,可以对宏观样品形状进行无模具控制,最重要的是,可以将纳米孔隙度整合到特定应用的工程大孔网络结构中。

该项目是可行性研究的一部分,该研究旨在为建立三维电化学反应堆提出战略计划,科学家可以在其中对催化剂施加更大的控制并减少运输限制。代替通常位于炼油厂附近或偏远地区的大型电化学设备,可以创建一系列模块化反应器网络,该系列可以容易地更换和运输,以便在大量可再生能源或二氧化碳源附近重新定位。

LLNL工程材料与制造中心主任Chris Spadaccini表示,“还有很多科学和工程方面的挑战,但它可能产生重大影响。” “小规模反应堆的放大应该更容易,因为你可以并行化。你可以将一系列小型三维反应堆放在一起,而不是一个大容器,使你能够更有效地控制化学反应过程。”

研究人员表示,他们已经开始探索可能成为其他反应催化剂的其他材料。对零件样品的测试表明,它们的层次结构有利于大规模运输。

他们的研究论文题为“走向数控催化剂结构:通过3D打印的分层纳米多孔金”,发表在Science Advances杂志上。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型