双光子光刻是一种3D打印方法,与大多数激光3D打印技术不同,3D激光打印技术的分辨率受3D打印机激光点的大小限制,双光子聚合技术可将打印分辨率提高到更高的精度。对于医学研究领域,即用于药物输送、组织再生、化学和材料合成的应用而言,这项技术值得深入研究。我们介绍到国内外双光子光刻纳米级3D打印技术的研究进展。本期,借立陶宛维尔纽斯大学所进行的玻璃陶瓷材料纳米级3D打印研究,让我们再次踏入这个精美的微缩世界。

打印后再烧结,形成玻璃 – 陶瓷晶体结构

立陶宛维尔纽斯大学发表了题为 Additive-Manufacturing of 3D Glass-Ceramicsdown to Nanoscale Resolution 的论文。研究团队表示,这些非晶材料及其增材制造的产品,具有强大的潜在荧光或超导性,有助于产生恰当的量子点,并释放纳米生产的新潜力。

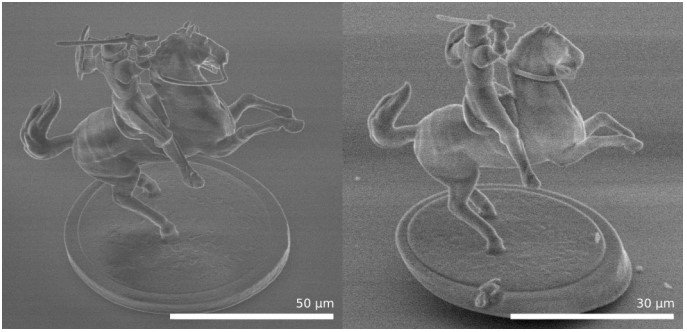

纳米3D打印的Vytis微缩版雕塑,左边是打印后的雕像,右边是在1200℃下烧结1小时后的雕像。图片来源:维尔纽斯大学

研究人员采用的3D打印技术为双光子光刻技术,采用超快脉冲飞秒激光来精确固化光反应材料。根据3D科学谷的市场观察,德国Nanoscribe已经商业化的纳米级3D打印设备也是采用双光子光刻技术。在维尔纽斯大学的研究中,这种技术被称为“超快激光3D光刻”或“3DLL”。

在研究过程中使用的打印材料是玻璃陶瓷,或称为“溶胶 -凝胶” SZ2080,这是一种改良的硅胶和光聚合物,经常应用在医学研究中,用于制造UV保护涂层或量子点。在研究中,科研人员通过超快激光3D光刻技术打印了Vytis微型雕塑、立陶宛徽章、立方体、光子晶体结构和六角形支架等样件。

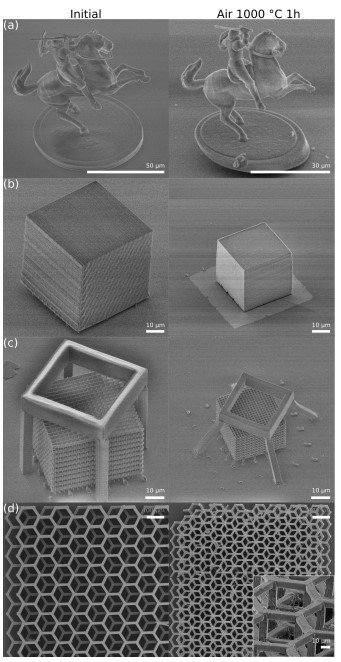

打印后的微结构(左)与烧结后的微结构(右)。 图片来源:维尔纽斯大学

研究团队采用的是多步骤工艺,首先SZ2080材料被3D打印成所需形状,有几百纳米大小。随后,3D打印样件在高达1500℃的温度下进行烧结。研究团队称,烧结工艺分解了80%的材料成分,使打印样件收缩40-50%,并具有比打印部件更高的分辨率。二氧化硅和氧化锆前体存在于无机组分中,在最终烧结的陶瓷材料中会形成二氧化硅和氧化锆晶相,形成玻璃 – 陶瓷晶体结构,从而实现卓越的机械和化学性能。

关于这一技术的应用,研究团队在发表的论文中表示,“超快激光3D光刻”技术为多种光学结晶无机材料微型器件的制造提供了一条新途径。这种工艺可以制造复杂而具有弹性的微观器件,并且具有一些新的特性,例如在恶劣的物理和化学环境中的弹性特征。该技术将可用于制造一些在恶劣物理和化学环境以及高温环境中使用的微型器件。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型