东华大学材料学院游正伟教授团队在3D打印热固性材料领域取得重要进展,相关成果近日发表于材料学领域著名期刊《Materials Horizons》。

3D打印技术是近年来新兴的先进加工手段,因其可快速高效地制造精细复杂的立体结构,方便个性化定制等特点,在诸多领域均展示出良好的应用前景。热固性材料具有出色的力学性能、热稳定性和耐化学性,被广泛地应用于航空航天、汽车、船舶和能源等各种产业中,然而大多数热固性材料尤其是非光固化一类材料的成型都需要一个较长的交联过程,难以匹配3D打印连续化的制造方式。

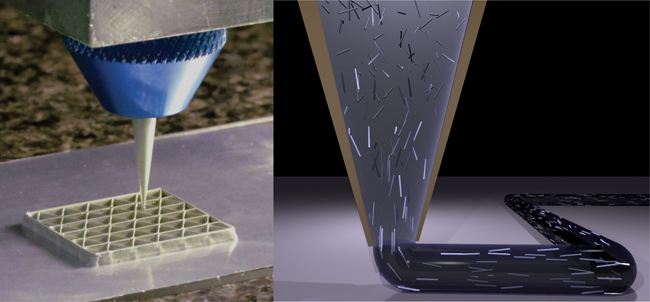

如何让前沿3D技术成功驾驭热固性材料,在拓展可3D打印材料种类的同时又增加热固性材料的设计和加工自由度?对此,游正伟团队提出了一种新颖的策略,他们巧妙地将盐粒和热固性材料预聚物结合为可3D打印的“复合墨水”,盐粒在3D打印过程中起到增稠剂的作用,保证顺利打印成型;同时在热固化过程中,盐粒又起到增强剂的作用,实现打印的三维立体结构在高温高真空交联过程中保形;在打印过程中盐粒固化成型后,盐粒可以方便地被水溶解除去,从而又作为致孔剂获得了多孔的结构。

游正伟表示,该策略具有良好的通用性,可以实现多种热固性材料例如交联聚酯、聚氨酯、环氧树脂的直接挤出式3D打印,打印出来的结构还具有常规3D打印难以获得的微孔。

论文第一作者、东华大学博士生雷东介绍说,加入食盐的灵感来源于土木工程中常用的混凝土材料,水泥混入一定比例的石子、沙子等填充材料用以加固支撑结构,提高抗压强度。从灵感产生到应用于实验,雷东说,课题组成员没少花功夫,对食盐粒径大小、复配方式及比例、打印温度、打印速率等多项参数都进行了反复试验,以求达优化到最佳实验效果。

据悉,研究人员以热固性弹性体为例,开展了相关应用研究。利用打印弹性体对溶剂的大尺寸溶胀效应和微孔结构高效吸附与解吸作用,构建了可反复循环响应的气体传感器。利用3D打印个性化定制的优势构建了梯度化结构的柔性溶剂驱动器,可对溶剂即时响应并发生大尺度的形变,在软体机器人等领域具有潜在的应用前景。

同时,该课题组和上海交通大学附属瑞金医院的赵强教授和叶晓峰副主任医师团队合作,证实采用该技术所打印热固性的三维多孔支架具有良好的力学强度、弹性和耐疲劳性,可作为心肌补片而有效治疗大鼠心肌梗塞模型。该支架具有很好的生物相容性和可降解性,能够根据个体需求3D打印定制,未来还可以和药物复合,实现药物的缓释,为疾病治疗和组织缺损再生修复等提供个性化新方案。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型