超音速激光沉积(SLD)技术是近几年发展起来的一种新型的激光复合制造技术,在表面改性领域引起了国内外学者的广泛关注,该技术已被列为中国大百科全书(第三版)机械工程分卷高能束方向的词条之一。它在冷喷涂(CS)过程中利用高功率激光同步加热喷涂颗粒和基体,使两者得到有效软化,以增强颗粒的变形能力,大大降低颗粒所需的临界沉积速度。由于临界沉积速度得以降低,因此可用价格廉价的氮气或压缩空气替代昂贵的氦气来加速喷涂颗粒,实现硬质材料的沉积,在降低成本的同时扩大了冷喷涂技术可沉积材料的范围。

1.SLD技术原理和特征

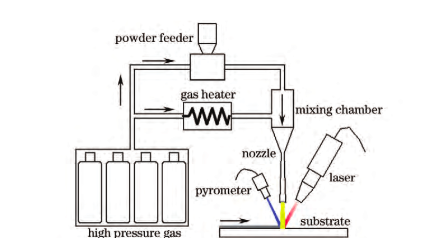

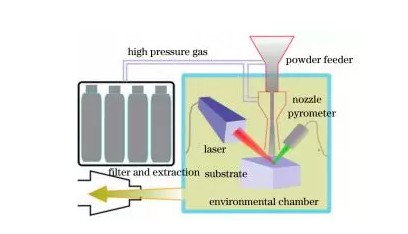

SLD技术是基于冷喷涂发展起来的一种新型的激光复合制造技术。英国剑桥大学的William O'Neill课题组提出将激光加热与冷喷涂同步耦合的SLD技术,其原理示意图如图1所示。

在该技术中,高压气流(压缩空气或者氮气)分为两路:一路通过送粉器携带喷涂颗粒进入混合腔,另一路通过气体加热器进行预热,然后在混合腔内与携带喷涂颗粒的气流充分混合,形成气固两相流。混合后的气固两相流进入拉瓦尔喷嘴加速,喷涂颗粒以超音速撞击激光同步加热的基体表面形成沉积层。激光头与基体表面的法线呈一定的角度,拉瓦尔喷嘴与基体表面垂直,激光束与喷涂粉末会有部分重叠,因此激光不仅能对基体表面区域加热,还能对喷涂粉末进行预热,可以对二者起到软化的作用。喷涂区域的沉积温度可以通过红外高温仪实时监控,并可以通过闭环反馈系统实时调节激光的输出功率,保证沉积层制备过程中的沉积温度恒定。

图1 SLD原理示意图

SLD技术与单一冷喷涂或单一激光熔覆(LC)、热喷涂等技术相比,具有如下的技术特征:

1) SLD技术是基于冷喷涂技术发展起来的材料沉积技术,不存在熔化凝固引起的冶金相变,可保持原始粉末成分不变; 同时,沉积效率大幅提升,有望达到现有单一激光沉积制造的4~10倍。

2) 由于沉积过程中仍然保持了冷喷涂低热量输入的沉积特性,材料的沉积温度远低于LC、热喷涂等技术,因此可有效避免高热输入中存在的相变、变形、开裂等热致不良影响,尤其是在沉积一些热敏感材料时,优势更为明显。同时,在SLD过程中,由于激光的加热作用,沉积粉末和基体材料得到有效软化,增加了粉末和基体材料的塑性变形能力,因此所制备的沉积层较单一冷喷涂沉积层更致密,结合强度更高,有望获得高性能的沉积层。

3) SLD技术由于激光的引入,沉积粉末的临界沉积速率较单一冷喷涂大大降低,可以在较低的撞击速率下形成沉积层。因此,可用压缩空气或氮气替代价格昂贵的氦气作为载气,从而大大降低制造成本。此外,临界沉积速率的降低可以提高沉积粉末的沉积效率和利用率,从而降低材料成本。

2.SLD沉积层材料的范围

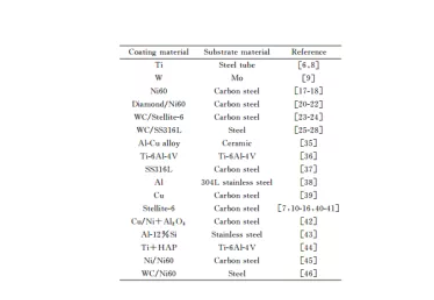

SLD技术由于结合了冷喷涂与激光技术的优势,可在不同的基材上制备单一材料沉积层或复合材料沉积层。表1是目前文献报道的利用SLD技术所制备的沉积层的概况。

作者课题组利用SLD技术成功制备了无石墨化、无开裂、高金刚石含量的Diamond/Ni60复合沉积层,这是单一LC或单一冷喷涂技术无法实现的。金刚石在高温、氧化气氛中易发生石墨化相变和氧化烧蚀,Ni60在LC过程中具有较高的裂纹敏感性,因此,采用基于材料高温熔融过程的LC技术难以获得高质量的Diamond/Ni60复合沉积层。而冷喷涂技术是依赖材料塑性变形实现沉积的,难以制备高硬度、低塑性的材料沉积层。虽然已有人采用冷喷涂技术成功制备了金属基金刚石复合沉积层,但这些复合沉积层都以软质金属作为黏结相,尚未有人成功制备以高硬度金属(如Ni60)作为黏结相的金刚石复合沉积层。此外,SLD技术可以有效沉积铜、铝及其复合材料,这是单一LC技术难以实现的。

由此可见,SLD技术可以突破一些传统沉积技术在沉积材料范围方面的局限性,在沉积材料和基体材料的选择上具有较大的灵活度,工艺适应性好,可满足宽领域范围内表面改性与再制造的需求。

3.SLD沉积层的物相及微观结构

LC技术利用高能密度的激光束产生的快速熔凝,在基材表面形成与基体相互熔合且成分与性能完全不同的合金熔覆层,其微观组织为典型的枝晶结构。冷喷涂技术是一种基于材料塑性变形在工件表面实现固态沉积的过程,可以保持原始粉末材料的物相和微观组织结构。而SLD技术则结合了LC和冷喷涂这两种技术的优势,其沉积层的物相以及微观组织结构的演变规律引起了国内外许多学者的关注。

4.SLD沉积层的性能表征

SLD沉积层的性能往往与其成分、微观组织等相关,因此SLD沉积层的性能也引起了国内外研究者的广泛关注。

01沉积层的致密性

对于沉积层的致密性来说,有相关研究结果表明激光辅助能够显著提高冷喷涂沉积层的致密性,激光辐照温度的提高有利于改善复合沉积层的致密性。单一冷喷涂沉积层致密性较差的主要原因是喷涂粉末的塑性变形不充分。SLD由于引入了激光对沉积粉末和基体进行加热,粉末得到有效软化,在沉积过程中的塑性变形更充分,粉末之间的结合更好,因此沉积层的致密性更高。此外,SLD技术在制备致密的金属-陶瓷复合沉积层方面具有极大的优势,激光辐照能有效软化金属黏结相,脆硬的陶瓷颗粒高速撞击并嵌入黏结相中形成致密结合的复合沉积层。

02结合性能

SLD沉积层的结合性能(包括沉积层与基体之间的结合以及沉积层内部颗粒之间的结合)也是国内外学者目前关注的一个焦点。除了可以提高沉积层/基体界面的结合强度以外,沉积层内部的结合强度也是非常重要的。在单一的冷喷涂技术中,喷涂材料发生绝热剪切失稳并在压力作用下产生塑性流,导致颗粒间、颗粒与基体材料间的混合和机械咬合,沉积层/基体间呈现机械结合,结合强度不高,当厚度达到一定程度时将导致剥落。SLD在冷喷涂的基础上引入激光同步辐照,在激光加热和绝热升温的作用下,沉积层内部和界面处的元素发生扩散,形成冶金结合。SLD沉积层内部、沉积层/基体的结合机制为机械咬合和冶金结合共存,沉积层结合性能远优于冷喷涂沉积层的结合性能,因此可以实现任意厚度的有效沉积。

03耐磨损性能

材料的耐磨损性能往往与其硬度有一定的联系,因此国内外许多学者对SLD沉积层的显微硬度进行了表征。 相关研究结果表明SLD沉积层的显微硬度高于LC沉积层,从而表现出较优异的耐磨损性能。除了从显微硬度的角度来间接反映SLD沉积层的耐磨损性能以外,国内外学者也通过摩擦磨损实验来直接表征SLD沉积层的耐磨损性能。沉积层的耐磨损性能与沉积层的硬度、附着力、柔韧性等物理性能密切相关。在SLD过程中,喷涂颗粒与沉积区域连续高速撞击,使得两者产生剧烈的塑性变形。在材料塑性变形过程中,晶粒发生滑移,位错密度不断增加,产生固定割阶和位错缠结等,阻碍位错的进一步运动,沉积层产生加工硬化现象,使得沉积层的硬度增大。同时,SLD技术保持了原始材料的成分和精细结构,确保了沉积层的韧性。此外,由于激光加热,沉积层内的部分沉积颗粒之间发生元素互渗,增大了沉积层内部的结合强度。因此,SLD特征对沉积层的硬度、附着力、柔韧性等方面的贡献导致制备的沉积层的耐磨性能优于LC和冷喷涂沉积层。

04耐腐蚀性能

耐腐蚀性能是材料的一种非常重要的性能,因此SLD沉积层的耐腐蚀性能也是国内外研究者关注的焦点。SLD过程中,在激光辐照软化以及粒子高速冲击的夯实作用下,沉积层的孔隙率较低,沉积层表面较为致密,能有效抵挡腐蚀介质的渗入,为基体提供有效的保护作用。另外,SLD是一个固态沉积过程,能避免基体对沉积层的稀释,保留原始喷涂材料的成分和相结构,继承喷涂材料优异的耐腐蚀性能。

5.SLD的发展趋势

SLD技术结合了冷喷涂和激光技术的优势,在沉积效率、物相/成分控制、性能调控等方面较传统的LC、热喷涂、冷喷涂等材料沉积技术具有一定的优势,是一种非常有潜力的制造技术,它不仅是一种新的表面改性与再制造技术,还有望能成为一种新的增材制造(3D打印)技术,这将大大突破增材制造的效率、材料范围和质量控制等难题,是极具发展前景的增材制造技术之一。但若要大范围推广该技术,还需要在以下几个方面继续突破:

1) SLD是一种复合技术,涉及的工艺参数众多,若单纯依靠实验手段去优化工艺参数,将会费时费力。因此,非常有必要采用数值模拟与实验相结合的方法去探索各参数之间的相互影响规律,建立激光与超音速粒子能量场之间的耦合机制,阐明激光与沉积粒子的相互作用关系以及沉积机理,从而为工艺参数的优化和选择提供理论指导。

2) SLD系统涉及多个关键单元,绝非是它们之间简单的叠加,如何实现多能场之间的协同耦合与智能化控制将是难点,尤其是如何采用该技术实现增材制造,如何有效实施路径规划与分层。因此,研制专用工艺软件及成套装备迫在眉睫。

SLD技术是2008年由英国剑桥大学William O'Neill课题组率先提出的,他们采用该技术制备了Stellite-6、钛、钨等材料涂层,并对其微观结构、界面结合情况以及力学性能进行了表征,评估了SLD钨材料在靶材方面的应用潜力。

作者课题组与剑桥大学在材料沉积及装备开发等领域展开合作,将沉积材料的范围从Stellite-6、Ni60、Ti6Al4V等单一材料扩展到了Diamond/Ni60、WC/Stellite-6、WC/SS316L等高硬度/高耐磨复合材料,并重点针对涂层的微观结构、成分、界面结合情况、耐磨/耐蚀性能进行了表征,探索了该技术在泵阀表面耐磨/耐蚀涂层、汽轮机叶片抗汽蚀涂层以及工模具增材再制造方面的应用潜力。在表面改性研究的基础上,课题组进一步开展了该技术在金属增材制造领域的研究,该技术可以用于铜合金、钛合金以及高温合金等材料的高效率固态沉积。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型