近年来,增材制造在航空航天、医疗、模具等方面的应用需求呈现爆发性增长,在结构减重、性能优化、个性化定制等方面的优势日益凸显,但作为新兴技术,其产品能否实现工程化应用、产业规模能否扩大主要取决于产品质量能否满足用户要求、能否提升产品应用领域的整体综合效益(包括经济、性能等诸多方面)。因此,需要体系化、全流程、规范化的标准来保证产品质量、提升应用领域的经济效益,引领并规范行业的持续与健康发展。

标准的缺失一直是增材制造工程化应用与产业发展的主要问题,今天就给您带来详细解读,将增材制造标准“一网打尽”[注:本文主要以欧美发达国家标准化进展为主进行介绍]

2002年,第一份增材制造技术标准AMS 4999。2011年修订为AMS 4999A,并且标准名称更改为《Ti6Al4V钛合金直接沉积制件-退火态》。

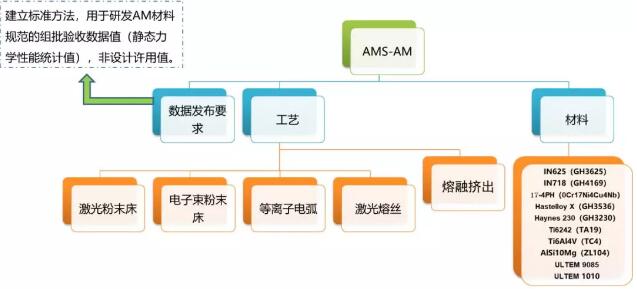

2015年7月,SAE成立了AMS-AM技术委员会,负责编制和维护与增材制造相关的航空航天材料和工艺规范标准以及相关的技术报告。2015年10月,针对关键航空航天应用的特殊认证要求,美国联邦航空管理局(FAA)委托SAE制定增材制造技术标准,以持FAA制定AM材料认证指南。AMS-AM的主要目标包括:

针对原材料及成品材料的采购制定航空航天材料规范(AMS);

针对航空航天产品制造过程制定推荐惯例、规范与标准;

与MMPDS、CMH-17、NADCAP、ASTM F42协调,推动标准在工业界的采用;

建立标准(技术文件)体系,确保过程受控及可追溯性,以获得具有统计意义的材料性能数据。

截至目前,SAE已经发布及正在制定标准共计30项,涉及激光及电子束粉末床熔融、等离子弧熔丝、激光熔丝、激光直接沉积、材料熔融挤出工艺,IN625(GH3625)、IN718(GH4169)、17-4PH(0Cr17Ni4Cu4Nb)、Hastelloy X(GH3536)、Haynes 230(GH3230)、Ti6242(TA19)、Ti6Al4V(TC4)、AlSi10Mg(ZL104)、ULTEM 9085、ULTEM1010等材料。

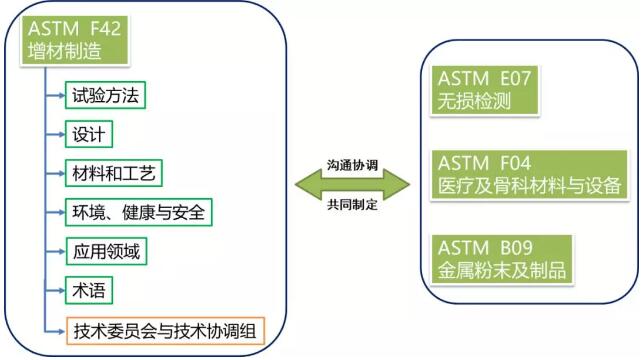

ASTM于2009年成立了ASTM F42,是最早成立的增材制造技术委员会的标准化协会组织。

其主要目标是制定增材制造材料、产品、系统和服务等领域的特性和性能标准、试验方法和程序标准,促进增材制造技术推广与产业发展。

目前,该委员会由来自20多个国家的超过400多个技术专家组成,其工作是与具有相互或相关利益的其他ASTM技术委员会及国家和国际组织协调进行的。2012年,ASTM F42发布了F2792-12a 增材制造术语标准,并于2015年与ISO合作对该标准进行了修订,发布了第一份ISO/ASTM联合标准,对增材制造技术推广及产业发展中的术语与定义进行了规范。

ASTM F42共建立了6个专业技术委员会,包括F42.01测试方法、F42.04设计、F42.05材料与工艺、F42.06环境、健康与安全、F42.07应用领域(涉及航空、航天、医疗、重型机械、航海、电子、建筑、石油与天然气、消费品)、F42.91术语,同时针对协会运行及与ISO/TC 261的合作成立的F42.90执行委员会及F42.95技术协调组。

ASTM F42还负责与ASTM内部技术委员会(包括ASTM B09金属粉末及制品技术委员会、ASTM E07无损检测技术委员会、ASTM F04医疗及骨科材料与设备技术委员会等)进行协调,共同制定增材制造标准,以形成完善的增材制造标准体系。

截止目前,ASTM F42已经发布及正在制定标准共计50项;ASTM E07正在开展“航空航天用增材制造金属件的无损检测指南”以及“金属增材制造航空航天零件成形期间的在线监测指南”两项标准编制;ASTM F04正在开展“粉末床熔融制备医疗产品中增材制造残余物去除的评估指南”。

国际标准化组织(ISO)于2011年创建ISO/TC 261增材制造标准化技术委员会,它的工作范围是:在增材制造(AM)领域内进行标准化工作,涉及相关工艺、术语和定义、过程链(硬件和软件)、试验程序、质量参数、供应协议和所有的基础共性技术。ISO/TC 261创建当年就与ASTM F42签署合作协议,共同开展增材制造技术领域的标准化工作。2013年,ISO/TC 261与ASTM F42共同发布了一份“增材制造标准制定联合计划”,该计划包含了AM标准的通用结构/层次结构,以实现由任何一方所发起的项目都能实现一致性。增材制造标准制定计划被认为是一份动态更新的文件,将由ISO / TC 261和ASTM F42定期审查和更新。2016年,又对该结构进行了修订。

依据于“增材制造标准制定联合计划”,ISO / TC 261和ASTM F42确定了潜在的联合AM标准开发的高优先级候选清单如下:

资格鉴定和认证方法

设计指南

原材料特性的测试方法

AM零件机械性能的测试方法

材料回收(再利用)准则

轮循测试的标准协议

标准测试样件

采购AM零件的要求

确定项目后, ISO和ASTM又根据他们之间达成的协议,确定了ISO / TC 261和ASTM F42如何在实际意义上合作和协同工作的具体程序,包括:成立联合工作组及联合指导小组、如何召开联合工作组会议、标准编制过程的要求、标准的审查与投票程序、标准的文本结构以及现有和后续标准项目如何完成等。这些方面大大提升了在全球范围内制定增材制造标准的科学性、合理性及高效性,促进了全球增材制造标准体系的完善。

目前,ISO TC261和ASTM F42编制中的标准40余项,从增材制造的材料与工艺、测试方法、设计、安全防护等多方面开展标准化工作,进一步完善增材制造标准体系,对于增材制造标准化工作起到了重要的作用与意义。

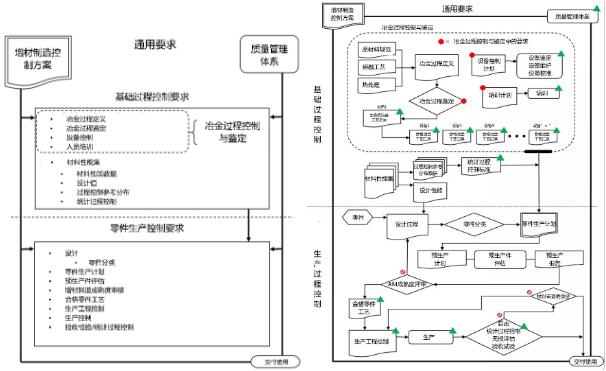

美国NASA宇航局针对航空航天对于增材制造产品应用及质量稳定性的要求,由马歇尔航空航天中心制定并发布了MSFC-STD-3716与MSFC-SPEC-3717。

MSFC-SPEC-3716是金属激光粉床熔融增材制造航空航天产品标准规定了增材制造过程控制的基本要求及研制与生产中的关键控制点(如图所示)

通过MSFC-STD-3716,NASA实现了:

对基础及零件生产过程控制进行定义,用于对L-PBF技术当前状态相关的风险进行管理;

向认可工程组织(CEO)及当局提供产品一致性证明,评估每个L-PBF零件的风险及控制的合规性。

MSFC-SPEC-3717金属激光粉床熔融增材制造冶金过程控制与鉴定规范则用于定义L-PBF中的基础过程控制方面的程序要求,包括:

L-PBF冶金过程的定义与鉴定要求;

设备及设施的维护、校准及鉴定要求;

操作人员培训要求。

NASA认为AM是独特的材料产品形式,并要求在每台AM设备上进行冶金过程鉴定,以保证AM生产产品的质量稳定性及可追溯性。

德国在增材制造技术及设备研究方面一直走在世界前列,德国航空航天标准化协会(DIN)与德国工程师协会(VDI)针对于增材制造技术的发展与应用制定了相应的标准。

— VDI目前已发布了及正在制定的标准达20项,涉及术语定义、材料鉴定、质量控制、设计准则、操作安全、材料数据表等多个方面。DIN是老牌的航空航天标准化协会,ISO TC 261的秘书处就落在DIN。

— DIN除了积极参与国际标准化组织、欧洲标准化组织的相关标准制定之外,还依据于德国本身技术及应用发展的需求,制定了激光粉末床熔融增材制造设备验收、操作人员鉴定、粉末材料、零件检测及成形技术规范等标准,正在开展成形制品机械性能、非燃烧压力容器、电弧定向能量沉积、金属材料使用指南等标准,目前已发布及正在制定的标准已有10余项。

ASME Y14.46-2017(trial)是美国机械工程师协会针对于增材制造技术特点发布的、关于增材制造产品定义的一份试用标准、该标准规范了增材制造技术特有的术语和特征定义,并推荐在产品定义数据集和相关文档中进行统一规范。该标准主要规范了增材制造产品的几何特征定义;晶格结构、梯度结构、复杂几何结构等设计特征定义;零件位置与取向、铺层厚度、扫查路径、支撑结构、随炉试样等工艺特征定义;以及产品数据包的规范。该标准可用于表征增材制造零件的设计、制造和质量控制的相关详细信息。

DNV・GL是挪威船级社(DNV)与德国劳氏船级社(GL)合并后的集团公司,是目前世界领先的船级社之一。针对于增材制造在海事上的使用,2017年,DNV・GL发布了增材制造材料及制件的鉴定与认证标准,为增材制造材料、产品与部件通过系统鉴定认证方法来进行批准与认证提供了一个基本的架构,以推动并规范增材制造在船舶研制与生产中的应用。2018年,DNV・GL又发布了增材制造制造商批准程序标准,规范了增材制造制造商的批准请求、文档要求、批准范围和限制、批准测试、质量控制和过程验证等要求。

PRI自1990年作为非营利性贸易协会建立以来,已成为推动行业管理项目、管理特殊过程认证项目等的审核管理方面的全球性权威机构。Nadcad特殊过程认证项目是PRI在航空航天领域推进的重点审核工作之一。针对于金属粉末床熔融增材制造技术在航空航天领域的发展与应用,PRI于2017年发布了激光与电子束金属粉末床增材制造审核准则,通过由来自行业与政府的技术专家共同建的立认证要求对供应商进行审核、认证,为质量保证提供了标准化的方法,并减少了航空航天行业的重复审核.

UL是美国保险商试验所(Underwriter Laboratories Inc.)的简写。UL安全试验所是美国最有权威的,也是世界上从事安全试验和鉴定的较大的民间机构,主要从事产品的安全认证和经营安全证明业务,以为市场得到具有相当安全水准的商品,保证人身健康和财产安全。针对于增材制造工程化应用的深入及消费品市场规模的扩大,UL于2015年发布了3D打印与增材制造设备符合性审核指南文件,该文件是一份有助于制造商确定与增材制造设备(包括3D打印机)相关的安全标准及相关法规的指南。2017年和2019年,UL分别发布了增材制造设施安全管理审核及3D打印机颗粒物及化学物质排放试验与评估方法标准,为保证增材制造生产安全及用户健康与安全提供指导。

早在2011年,美国国防部就依据美国防务分析研究所的研究成果,将增材制造技术作为美国军方的重点关注技术,并依据当时增材制造的技术成熟度,由美国空军研究实验室牵头发布了美国国防部增材制造技术路线图(见图)。该路线图显示,增材制造技术近期在美军装备上的应用是以装备保障为中心,再制造相关零件及工装,并进行装备维修。

美国陆军研发与工程司令部(RDECOM)针对于增材制造技术的发展与应用,开展了装备应用的分析与研究,制定了增材制造应用的路线图。路线图中指出增材制造在装备领域的应用有三大阶段,即:快速加工与处理、替代/替换(代替传统制造工艺)、创新设计(基于增材制造的设计),最终实现零件替代、工艺替代、产品替代。

可以看出,增材制造在军用领域的第一阶段应用主要集中于装备保障上,形成制造与维修能力。有鉴于此,美国国防部于2013年发布了“再制造、修复、涂层再涂覆用金属直接沉积(DDM)技术规范”,并于2014年进行了首次修订。该标准规范了材料工艺研发与验证流程、零件修理工艺研发流程、零件修理工艺验证流程三个规范性流程,为增材制造在装备保障领域的应用奠定了基础。

2015年4月,微软、惠普、Shapeways、欧特克、达索系统、Netfabb和SLM Solutions等7家公司建立了3MF联盟,并开始着手推广一种可用于整个增材制造设计流程的、专用的统一文件格式,以便打通从设计到3D打印期间诸多的环节,避免在此过程中出现信息数据损失。与当下流行的3D打印文件格式STL和OBJ相比,3MF格式具有明显的优势,比如它能够在一个文件里提供更多的信息、具有可扩展性、支持转换和对象引用等。2015年7月1日,3D Systems公司、Stratasys公司、Materialise公司和西门子PLM软件公司也加入了3MF联盟,共同制定并发布标准。目前,3MF已发布了3D打印格式、材料及属性、点阵晶格结构、切片、制品的扩展名等5份标准,用以规范增材制造专用的文件格式。

除此之外,国外NIST、IEEE、IPC、AMMI、ABNT等机构也针对增材制造的特点在计量、检测、印刷电路板、消费类3D打印、医疗等领域开展了标准的研究与制定,在此就不一一赘述。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型