与传统去除成形方法相比,增材制造是一种基于材料增量制造理念的技术,是一种利用CAD模型以材料连接方式完成物体制作的过程,与减材制造相比,增材制造通常是逐层累加进行的。增材制造具备柔性、快速和绿色制造等技术优势,在航空航天、国防工业和生物医疗方面具有重要应用前景。

然而,增材制造技术存在零件成形精度低、力学性能不足等问题。针对上述技术瓶颈,现已出现了若干种既保持增材制造技术优点,又能吸收传统技术优势的复合增材制造新技术,为解决瓶颈难题提供了新路径。

一、复合增材制造技术含义

“复合”一词广泛应用于制造领域,国际生产工程科学院(CIRP)将“复合制造”定义为“一种基于若干种工艺/工具/能量源同步工作、相互作用可控且对工艺/零件性能有显著影响的技术”。一般地,复合增材制造以增材制造为主体工艺,在零件制造过程中采用一种或多种辅助工艺与增材制造工艺耦合协同工作,使工艺、零件性能得以改进。复合增材制造虽涉及多种工艺、能量源,但并不能严格达到“同步工作”,更多地是组成循环交替的“协同工作”。以基于机加工的复合增材制造技术为例,通常是完成若干层制造后,再进行机加工,循环交替直至完成零件制造。当然,部分复合增材制造技术也已达到“同步工作”的要求,比如华中科技大学张海鸥团队、广东工业大学张永康团队各提出的复合增材制造技术的主体工艺与辅助工艺均可同步工作直至完成零件制造。

复合增材制造技术包括多工艺耦合、协同制造、工艺与零件性能改进三个关键技术特征,由于涉及两种及以上工艺,这些工艺须同步或协同工作,并要求辅助工艺进程不能与增材制造工艺进程完全分离。生产中,常采用热等静压或磨粒流加工等后处理工艺,虽可通过使内部致密化或降低表面粗糙度来提升零件性能,但都无法与增材制造工艺构成复合增材制造技术,这是因为从“多工艺耦合”角度出发,进程完全分离且只是简单的工艺叠加,尚不属于“协同制造”关系,只可构成前后加工顺序关系。

二、复合增材制造技术分类

基于机加工的复合增材制造技术

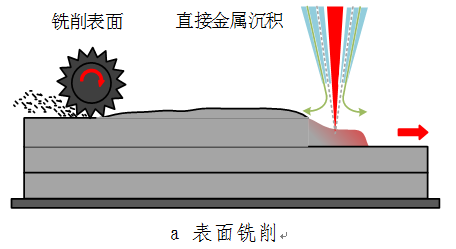

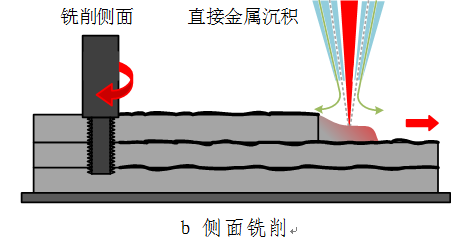

基于机加工的复合增材制造技术,其涉及增材制造与材料去除工艺的耦合,该技术在上世纪90年代早期发展于焊接领域,现今主流工艺包括以直接金属沉积(DMD)和选区激光熔化(SLM)为代表的激光增材制造工艺,是研究工作开展最多的一种复合增材制造技术。在这类耦合工艺的制造过程中,增材制造工艺每完成若干层制造后,辅助工艺对零件表面或侧面进行机加工,循环交替直至完成零件制造。如此,增材制造工艺完成零件逐层制造,辅助工艺保证零件尺寸精度,可共同完成具有复杂形状和内部特征且成形精度高的零件。

图1 基于机加工的复合增材制造成形零件

该类技术造中最常用的机加工工艺是铣削,目的包括提高零件侧面和上表面的表面光洁度,减少成形零件的“阶梯效应”,同时可为后续材料沉积提供光洁、平整的表面,保证以恒定层厚进行逐层制造,提高Z轴成形精度。Karunakaran等研究表明,在以电弧增材制造为主体工艺的情况下,铣削去除焊缝表面氧化层有助于后续沉积形成更稳定的电弧和形状更一致的焊道。

图2 基于铣削加工的复合增材制造技术

较普通增材制造,基于机加工的复合增材制造技术可有效提高零件成形精度,但与零件最终尺寸精度要求仍存在一定差距,仍需精加工处理,且在复合制造过程中,增材制造与机加工两种工艺需要频繁切换工序,这无疑增加了零件生产周期与制造成本。此外,成形零件需要通过后续的热处理、热等静压等工艺来消除内应力及提高致密度,但在热处理过程中应力的重新分布会产生二次变形,使机加工获得的尺寸精度损失殆尽,这是该类复合增材制造技术实现工程化应用亟待解决的难题之一。目前,随着传感器和计算机视觉技术的进步,利用视觉传感器结合图像处理算法实现对工艺过程的闭环反馈控制,将有利于进一步提高基于机加工复合增材制造技术的零件成形精度与效率,实现刀具路径规划的自动调整。

基于激光辅助的复合增材制造技术

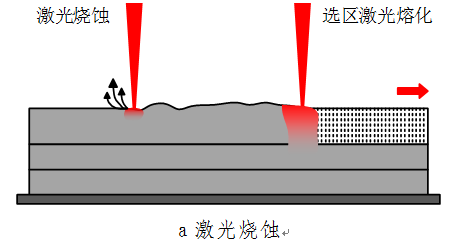

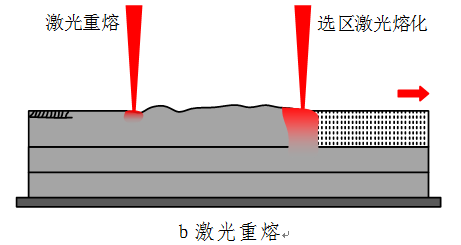

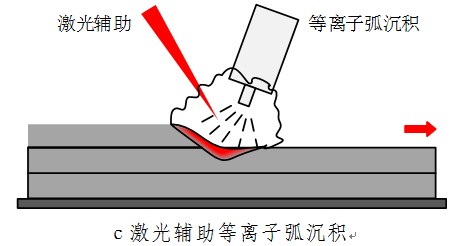

基于激光辅助的复合增材制造技术涉及使用激光束对沉积材料进行辅助加工,具体辅助工艺包括激光烧蚀(LE)、激光重熔(LR)以及激光辅助等离子弧沉积(LAPD)等。

图3 基于激光辅助的复合增材制造技术

激光烧蚀与机加工的效果类似,通过去除材料获得平整的沉积层表面。Yasa等将SLM工艺与基于Nd:YAG脉冲激光器(λ=1094 nm)的选择性激光烧蚀(SLE)工艺耦合,通过选择性修整表面控制沉积层厚度,提高Z轴成形精度的同时,表面粗糙度可降低50%。

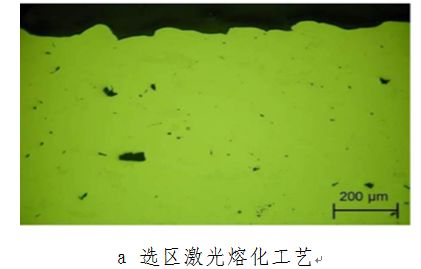

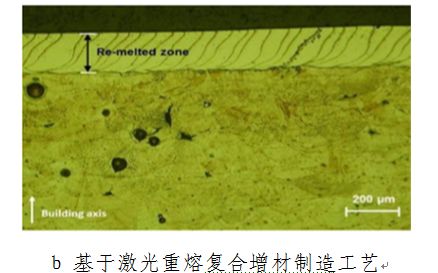

基于激光重熔的复合增材制造技术是利用激光作为热源使沉积材料再次熔化并凝固,从而填充沉积层存在的孔隙以提高零件致密度。与激光烧蚀工艺使用的高能激光相比,激光重熔通常使用较低的激光能量以防止材料蒸发。Yasa等 又将SLM工艺与激光重熔工艺耦合,研究了耦合工艺对零件致密度、微观结构和表面粗糙度的影响,结果表明耦合工艺制造零件较普通SLM制造零件表面粗糙度有所提高,孔隙率均值从0.77%降至0.032%,微观下为晶粒细化的层状结构。

图4 不同工艺下成形零件微观组织

与激光烧蚀、激光重熔工艺相比,激光辅助等离子弧沉积中的激光束并不直接作用于材料,而是为等离子弧沉积提供更多的热能。Qian等指出,等离子弧沉积中使用的保护气体吸收了激光能量发生电离,进一步提高了等离子弧能量密度并减小弧直径,在更集中、能量密度更高的等离子弧加热下产生更深的熔池,细化零件晶粒,孔隙率得以降低。

基于激光辅助的复合增材制造技术灵活性高,激光作为能量光束,在制造过程中可提高零件成形精度、细化晶粒、降低孔隙率,但其循环移动使零件经历更复杂的热历史,陡峭的温度梯度使零件产生不均匀塑性变形,从而在零件内产生残余应力,降低材料疲劳性能。该复合制造技术涉及众多工艺参数,需要建立多目标优化的数学模型,从而优化零件残余应力分布,提高零件性能。

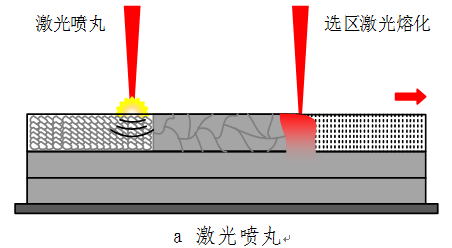

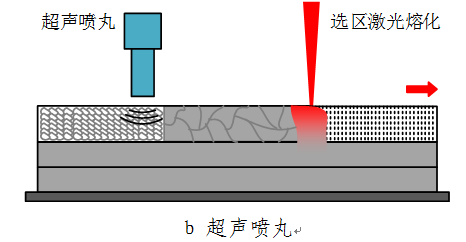

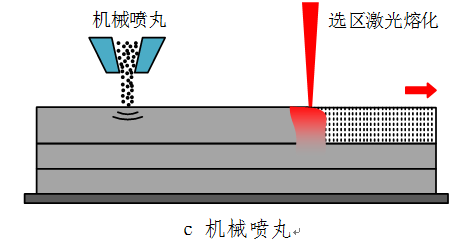

基于喷丸的复合增材制造技术

将喷丸与增材制造相耦合的复合增材制造技术是一个未被广泛和深入探索研究的领域,目前仅有部分相关专利及研究文献。喷丸是一种通过在工件表面植入一定深度的残余压应力而提高材料疲劳强度的表面强化工艺,主要分为激光喷丸、超声喷丸与机械喷丸。将喷丸工艺与增材制造耦合是一种能够控形控性的复合增材制造技术,在航空航天、国防工业和生物医疗等方面具有重要应用前景。

图5 基于喷丸的复合增材制造技术

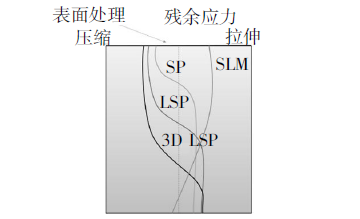

Kalentics等将SLM工艺与激光喷丸耦合,研究了耦合工艺制造316L不锈钢零件的残余应力分布规律,设定参数后利用钻孔法测量了零件深度方向上的残余应力分布,最终与SLM制造试样、激光喷丸试样的残余应力分布对比。图中可看出,基于激光喷丸的复合增材制造技术能够通过植入更深、更高幅值的残余应力来提高材料性能;另外,从实验结果可以推测出后续沉积带来的热载荷并未完全释放掉残余压应力,这可能是由于SLM工艺较DMD工艺热影响区域更小,而在DMD工艺中是否会释放更多残余压应力则有待探索。

图6 不同工艺下零件残余应力分布对比

较其他复合增材制造技术而言,基于超声喷丸的复合增材制造技术是一种低成本、快速提高零件性能的方法,可以与多种增材制造工艺相结合。机械喷丸作为应用最成熟而广泛的喷丸强化技术,在与增材制造组成耦合工艺时却存在一些挑战。例如,机械喷丸的丸粒直径较增材制造粉末颗粒大数个数量级,需要额外的工序进行清除,以避免材料污染。对此,Sangid等提出“细粒喷丸(FPSP)”的概念,使用增材制造材料粉末AlSi10Mg作为喷丸介质,避免了材料污染问题,但因喷丸介质强度和硬度不够而使撞击产生较小的冲击压力,形成的残余压应力被后续释放。

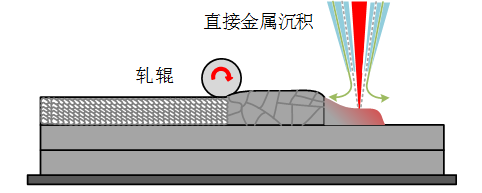

基于轧制的复合增材制造技术

在增材制造过程中,熔池形状和体积的不稳定以及热源反复加热造成的复杂热历史,使零件存在成形精度不足和热应力残余的问题,而基于轧制的复合增材制造技术可有效解决这些问题。这种方法不仅能够提高零件力学性能,还可在不去除材料的前提下保证成形零件的尺寸精度。

图7 基于轧制的复合增材制造示技术

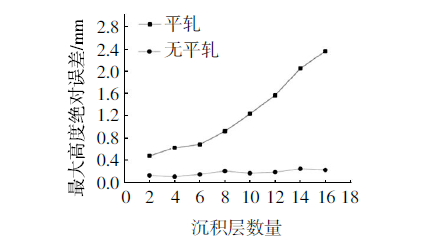

Colegrove等将丝材电弧增材制造(WAAM)工艺与轧制工艺耦合,制造一层、轧制一层,循环交替直至完成零件制造。研究结果显示,相较于WAAM工艺,这种耦合工艺成形零件变形减小、拉应力减少、晶粒细化且力学性能提高,极限强度、硬度和延伸率均高于同等铸造件。张海鸥等提出了熔积-轧制耦合工艺,在半熔融区利用微型轧辊对高温沉积层进行压缩加工,可减少成形零件表面的阶梯效应,提高成形零件尺寸精度。这种方法可减少后续加工余量,且由于熔积与轧制工艺同步进行,有效提高制造效率,同时该工艺制造的零件拉伸强度可提高33%。

图8 不同工艺下零件高度方向成形误差对比

然而,面对复杂形状零件制造时,基于轧制的复合增材制造工艺无法压缩处理零件局部特征。因此,提高轧辊的柔性处理能力显得尤为重要。

激光锻造复合增材制造技术

现有激光锻造复合增材制造技术,是张永康团队在长期研究激光喷丸的基础上提出的新方法,其实质是两束不同功能的激光束同时且相互协同制造金属零件的过程。如图所示,第一束连续激光进行增材制造,与此同时第二束短脉冲激光(脉冲能量10~20 J、脉冲宽度10~20 ns)直接作用在高温金属沉积层表面,金属表层吸收激光束能量后气化电离形成冲击波,利用脉冲激光诱导的补充冲击波对易塑性变形的中高温度区进行“锻造”,增材制造工艺与激光锻造工艺同步进行,直至完成零件制造。激光锻造使沉积层发生塑性形变,消除了沉积层的气孔和热应力,提高了金属零件的内部质量和力学性能,并有效控制宏观变形与开裂问题。

图9 激光锻造复合增材制造技术

该复合增材制造技术中的辅助工艺激光锻造虽然源于激光喷丸,但是有重大区别。第一,冲击波激发介质不同:激光喷丸一般需要吸收保护层和约束层,吸收保护层表层吸收激光能量后气化电离形成冲击波,气化层深度不足1 μm;激光锻造无需吸收保护层和约束层,激光束直接辐照中高温沉积层,金属吸收激光能量气化电离形成冲击波,由于增材制造是逐层累积进行的,每一层不足1 μm的气化层厚度对零件的尺寸和形状没有影响。第二,作用对象不同:激光喷丸一般是对常温零件的强化处理;激光锻造是对中高温金属的冲击锻打。第三,主要功能不同:激光喷丸主要功能是改变残余应力状态,其次是改变微观组织,难以改变材料原有的内部缺陷;激光锻造主要功能是在中高温下消除金属沉积层内部的气孔、微裂纹等缺陷,提高致密度与机械力学性能,其次是改变残余应力状态。

由于激光锻造的灵活性和可控性,其可以与多种增材制造复合并能有效细化晶粒、消除缺陷和重构应力分布,为解决高性能金属增材制造的“热应力与变形开裂”与“内部质量与力学性能”的共性基础难题提供新的途径,富有创造性、新颖性和工业实用性,已申请国内与国际发明专利保护。

三、结 语

复合增材制造技术理念先进、技术可行,并表现出成形精度高、性能提高大等技术优势,逐渐得到了国内外学者的广泛关注。

(1)复合增材制造技术涉及多工艺耦合协同工作,制造过程中主体工艺与辅助工艺相互约束且工艺参数众多。对工艺耦合机理进行深入探索,并建立数学模型进行多工艺参数优化是复合增材制造技术研究亟待解决的主要问题。

(2)复合增材制造装备需要多套工艺装备配合完成制造。但目前复合增材制造装备存在自动化程度低、缺乏针对性工业控制软件等问题,且制造过程中缺乏传感器进行工艺参数的监控。提高装备硬件和软件的自动化水平,应用传感器实时收集数据以建立闭环反馈控制系统是复合增材制造装备的重要发展方向。

作 者:杨智帆,张永康

来 源:《电加工与模具》2019年第2期

原 文:《复合增材制造技术研究进展》

编 辑:吴 悦

审 核:徐均良、王 应

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型