2020年2月17日,来自大学,机构和医院的全球研究人员和科学家聚集在一起,为3D生物打印制定了路线图。该论文发表在《Biofabrication》杂志上,详细介绍了生物3D打印的现状,包括该技术在特定应用中的最新进展以及当前的发展和挑战。它还预想了该技术在未来如何改进,并详细介绍了制定路线图的研究。

每个作者都专注于研究生物打印技术的不同方面,这些主题涉及从细胞扩增和新型生物墨水开发到细胞/干细胞打印,从基于类器官的组织到人体规模组织结构的生物打印,以及从构建细胞/组织/单芯片器官到生物多细胞工程化的生活系统。作者在论文摘要中表示:“由于目前生物打印技术方法的迅速发展和广泛应用,该领域前进的方向尚不明确。本生物3D打印路线图通过提供全面的摘要和建议,供有经验的研究人员和该领域的新手使用,从而解决了此问题。”

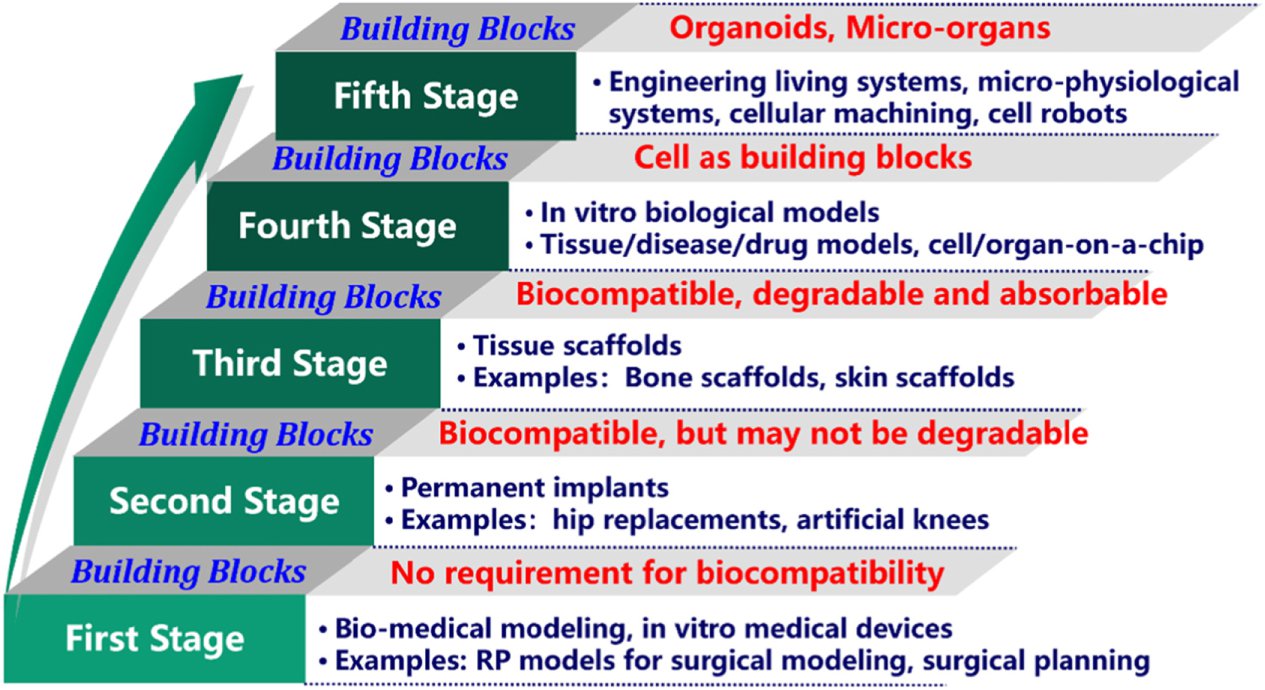

生物打印技术的进步。图片来自《Biofabrication》

生物打印技术的进步。图片来自《Biofabrication》

生物打印路线图

在论文的引言中,费城德雷塞尔大学和中国清华大学的孙伟教授解释了生物打印必须克服的挑战。这些工作围绕着新一代生物墨水的创建而展开,这些生物墨水能够更好地运输,保护和生长细胞。改进生物打印工艺;有效交联;并与微流体设备集成,为培养生物打印模型提供了长期的模拟生理环境。

第一部分,“从细胞扩增到3D细胞打印”,讨论了细胞扩增在生物打印中的重要性。报告指出,需要改进基于生物反应器的细胞扩增系统,以提高生物医学在再生医学和组织工程产品市场中的采用率。基于生物反应器的系统比利用平板培养解决方案的传统方法能够更快地扩增细胞。

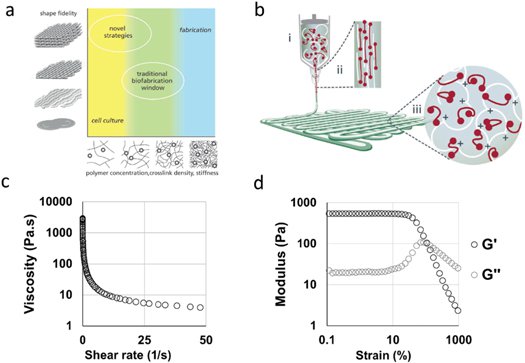

用于挤出生物印刷的生物油墨。图片来自《Biofabrication》

作者还研究了对生物3D打印过程至关重要的生物墨水的状态。该论文指出,尽管在用于生物打印的生物墨水工程学方面取得了重大进展,仍需要在该领域取得进一步进展,以促进细胞在微环境中的包裹,从而改善天然组织,器官的复制及其复杂性。

涵盖的另一个主题是干细胞的生物打印。研究人员称,由于其作为细胞源的强大可再生性,以及在人体内分化和成熟为多种细胞类型的潜力,这一领域保持了“对生物医学研究和应用的巨大希望”。但是,在实现干细胞生物打印的全部潜力之前,仍有许多障碍和挑战需要克服。这些障碍概括为三个方面:物理打印效应对干细胞生物打印的影响;生物墨水的特性;以及3D培养的干细胞的生物学挑战。最近,来自多伦多大学(UoT)和森尼布鲁克健康科学中心的研究人员开发了一种手持设备,该设备能够3D生物打印能够治愈烧伤伤口的干细胞薄片。

生物印打印的下一个前沿

本文继续讨论“大规模有效地生产类器官或细胞聚集体”。类器官是有用的,因为它们有效地模仿了体内组织或器官的生理微观结构。大规模生产类器官的一个重大障碍是生产成本高和生产相关的困难。

研究人员还探索了3D打印的生物杂交组织,作为研究疾病的体外生物学模型。他们解释说3D生物打印通过使组织具有精确的细胞空间排列,具有创造更好的疾病模型的潜力。体内组织不可或缺的许多功能,用于评估药物反应,无法在生物打印中成功复制。这包括多层屏障功能,以控制外用药物的透皮递送,研究人员认为,可以通过创建3D打印的生物杂交组织来复制这种功能。

除了进一步探索组织组装,单片器官发育和多细胞工程化的生活系统外,该论文还研究了太空中的生物打印。多亏了微重力,在太空进行生物打印的一个优势是创造了具有更多流体,生物相容性的生物膜的生物打印结构。此外,微重力条件允许对具有更复杂几何形状(如空隙,空腔和隧道)的组织和器官构造进行3D生物打印。

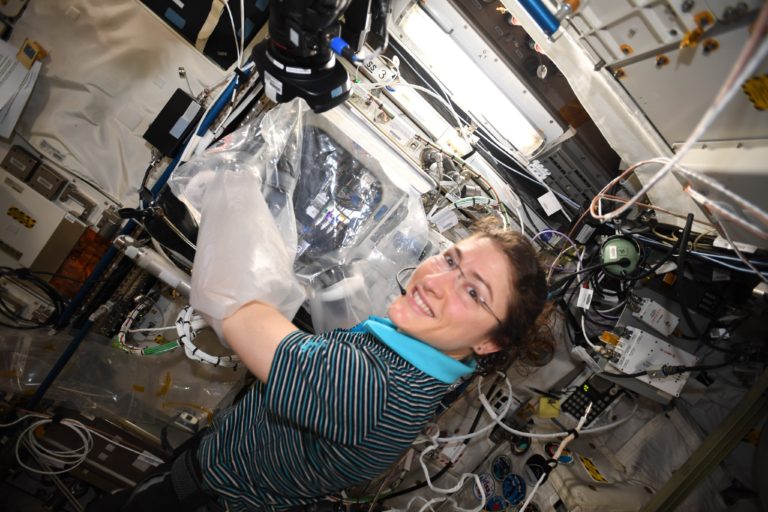

宇航员克里斯蒂娜·科赫(Christina Koch)在国际空间站上使用BFF。图片来自NASA。

宇航员克里斯蒂娜·科赫(Christina Koch)在国际空间站上使用BFF。图片来自NASA。

美国,欧盟,俄罗斯和中国的数个研究小组和公司已经在这个方向探索,他们正在积极准备在太空进行生物打印所需的研究基础设施和设备。例如,nScrypt和Techshot的3D生物制造工厂(BFF)生物打印机目前正在国际空间站(ISS)上。本周,包含用于BFF的3D打印耗材的有效载荷被运送到国际空间站,用于保存人体细胞,生物墨水和一组新的3D打印陶瓷流体歧管的样品,以代替以前使用的打印聚合物。俄罗斯生物技术研究实验室3D Bioprinting Solutions也有其3D生物打印机

Organ.Aut,安装在国际空间站上。该公司最近能够在零重力下对骨骼组织进行3D生物打印。

《生物打印路线图》发表在《Biofabrication》杂志上,由多位作者撰写,包括北卡罗莱纳州立大学机械工程学教授Binil Starly;宾夕法尼亚大学的生物工程师Jason Burdick;英国Maverex的生命科学医学作家Gregor Skeldon;格拉斯哥斯特拉斯克莱德大学生物医学工程教授Wenmiao Shu;艾默里大学医院(Emory University Hospital)的骨科医生安德鲁·戴利(Andrew Daly);德国维尔茨堡大学医学和牙科功能材料教授JürgenGroll;浦项科技大学机械工程师Dong-woo Cho;3D Bioprinting Solutions首席科学官Vladimir A. Mironov。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型