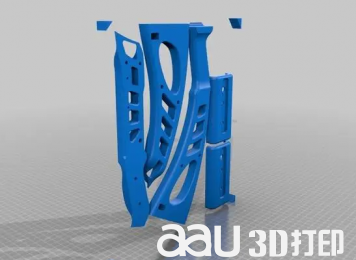

据悉,这是HRE打造的第二代3D打印概念车轮,车轮由一个碳纤维枪管及钛合金轮辐组成,单个车轮重量约为9kg。迈凯伦P1配置这种轻量化车轮后,加速会变得更快。

在超跑车轮的制作过程中,HRE采取了两种3D打印工艺,一种是直接金属激光熔融工艺,采用激光器融化超细钛合金粉末,逐层构建钛合金熔融层,进而打造精细颗粒层,形成成品车轮。另一种是电子束熔炼工艺,采用一束电子进行加热,在真空容器内将新金属材料融化。

此外,在订购HRE的3D打印车轮时,用户还可选择不同的颜色及底漆进行定制化操作,这类车轮均为手工制作,制作时间较长但工艺十分精细。3D打印技术使用钛合金材料,保证了零部件的强度,也为未来车轮定制化发展提供可能。

在汽车领域,3D打印技术除了制造车轮,还在其他轻量化、定制化的零部件或模具上使用。福特汽车就拥有多个3D打印实验室,专门生产车内按钮、旋钮、进气口及发动机罩等零部件。此外,布加迪也推出了由3D打印生产的八活塞刹车卡钳,梅赛德斯-奔驰和保时捷也在利用3D打印技术为老款车型生产金属零件备件等。

轻量化的实现途径主要有三大方面:一是材料的优化设计和应用;二是产品结构的优化设计;三是先进制造技术的开发应用。三者相辅相成以实现最终产品的轻量化制造,而这其中产品结构优化设计和材料的优化设计具有广大的研究和开发空间。

轻量化材料就是可以用来减轻产品自重且可以提高产品综合性能的材料。材料轻量化,指的是在满足机械性能要求的前提下,通过采用轻量化的金属和非金属材料实现重量减轻的方法。

在当前的轻量化材料中,钢铁仍然保持主导地位,但钢铁材料的比例逐年下降,铝合金、钛合金、镁合金、工程塑料、复合材料等材料比例逐渐增加。这些材料在汽车制造领域的应用尤其广泛,其中铝合金是现阶段应用最广、最为常见的汽车轻量化3D打印材料; 还有一种比较常见的轻量化3D打印金属材料是钛合金。钛合金的主要优点是低密度、高强度密度比和优异的耐腐蚀性,另外即使在温度升至500°C时仍能保持很高的强度。钛合金用于汽车与钢、铝合金以及镁合金相比的主要缺点是成本高,但其在汽车其他方面的应用具有轻量化的潜力,可用于制造悬架弹簧、排气系统等部件。

除了合金以外,近些年汽车上也出现了一些新型轻量化材料,碳纤维就是其中之一。有研究表明,如果用强度可靠的碳纤维替代钢材,车身、底盘的质量将下降40%-60%,轻量化效果可见一斑。

碳纤维目前无法直接用于3D打印,通常作为增强材料使用,包括基于激光烧结的短纤增强和基于FDM的长纤增强两种。将碳纤维嵌入到常规材料中,可以使部件强度提升几十倍,其强度重量比甚至超过很多金属材料。这种制造工艺更类似于新的材料设计,因此在轻量化方面有非常广的应用空间。另一种轻量化的材料是工程塑料,多用于制造汽车内饰件、电器件、进气歧管、控制面板等部件,既可以用作原型验证,也可直接制造最终功能部件。

轻量化材料的使用必须与产品设计和制造工艺相结合,只有这样才能达到有效的目的。开发适应轻量化材料的新工艺不仅可以加速新材料在汽车上的使用,同时还可以降低材料成本,有利于扩大应用。而3D打印层层堆积的工艺原理,无惧设计的复杂性,能有效优化零件结构、降低材料浪费的损失、减轻重量、减少应力集中、增加使用寿命。即便3D打印可直接制造的材料仍然有限,但在轻量化材料直接制造方面似乎并未遇到太多阻力。

据汽车界人士预测,在今后十年中,汽车自身质量还将减轻20%,除了大量采用复合材料和轻质合金外,新材料的集成制造工艺会显著降低车身部件数量,车身设计方法也将发生重大变化。

目前,成熟的3D打印工艺和材料受到了很多汽车制造商的重视,大众、福特、宝马等汽车厂商均设立了包括增材制造在内的先进制造中心,这无疑为汽车的轻量化制造带来了更多机遇。

声明:本文转载至印梦园网,目的在于信息传递,并不代表本站赞同其观点和对其真实性负责,如有新闻稿件和图片作品的内容、版权以及其它问题的,请联系我们。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型