1、惠普与购买3D打印机用户合作为相关医疗机构提供3D打印医疗面罩以及医用口罩

惠普宣布将与那些购买3D打印机的人合作,制造医疗面罩、免提门开启器和用于经常需要佩戴数小时的医务人员的面罩调节器。它还在测试符合高端FFP3(过滤面罩)标准的“医院级”口罩以及用于简单紧急呼吸机的部件,同时也在研究鼻拭子以测试COVID-19感染。惠普还提供免费的3D打印医疗设备设计下载。

3D打印面罩

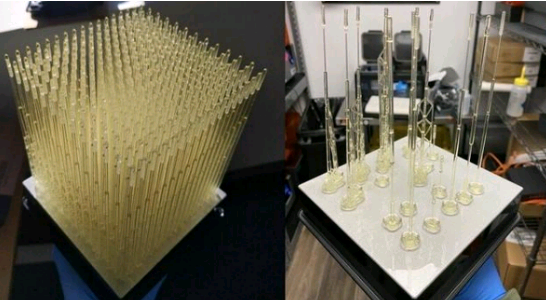

2、Carbon将疫情相关医疗设备3D打印设计提供给打印机购买者

Carbon是一家初创企业,它的3D打印机被用来制造从自行车座椅到牙齿矫正器等各种产品,该公司联合创始人兼执行主席约瑟夫·德西莫内(Joseph DeSimone)表示,计划将面罩设计发送给购买了3D打印机的客户网络。Carbon还致力于鼻拭子的设计,可用于收集样本以测试COVID-19。

3D打印鼻拭子

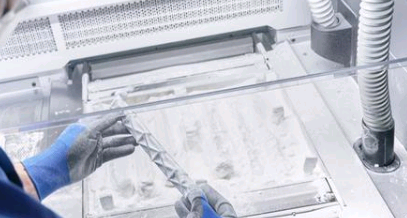

3、联合医疗机构USF Health和医生共同设计新型的药签拭子以实现量化3D打印物资计划

Formlabs联合医疗机构USF Health和Northwell Health的医生,共同创建新型的药签设计,以提升效率、将尽可能多的药签运送到卫生防疫部门。整个棉签3D打印为一体,并不断改进设计。Formlabs使用生物相容性、可高压灭菌的Surgical Guide树脂材料,3D打印了数百个测试拭子样品。这些样本已通过USF Health的各种测试,并且获得IRB的紧急批准,得到了法规合规、传染病和病毒学等方面的授权。这些3D打印拭子是免除上市前通知要求的I类医疗设备,要求制造商注册并列出产品。Formlabs将在其美国FDA注册,ISO 13485认证的工厂生产拭子。

3D打印咽拭子

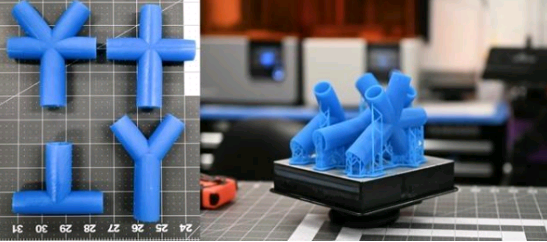

4、意大利呼吸机关键阀告急求助3D打印化解危机

意大利一家医院的呼吸机关键阀门用尽后,一家意大利公司进行了救援。位于意大利北部布雷西亚地区基亚里(Chiari)的医院受到新冠病毒的重击,有250名新冠病毒患者接受重症监护,却缺少更换的呼吸阀——连接患者和呼吸机的面罩。在原始供应商无法足够迅速地提供新阀门之后,医院发出了求助电话。“Isinnova”公司与制造商 “Intersurgical” 取得了联系,但无法获得该零件的数字模型,因此其团队决定自行对此零件进行结构,并实行逆向工程。在六个小时内,他们完成了第一个零件,并在一天内利用3D打印技术打印了100个呼吸阀提供给医院。

呼吸机多通阀

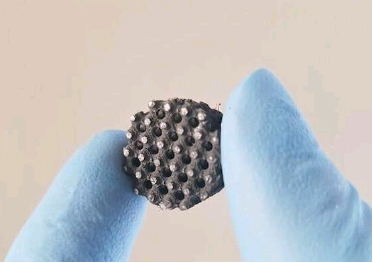

5、3D打印技术与纳米技术结合,成功研发可穿戴式传感器

滑铁卢大学工程院研究人员利用3D打印技术和纳米技术,为可穿戴设备制造了一种既耐用又灵活的传感器,可用于从监测生命体征到追踪运动表现等一切情况。“硅树脂为我们提供了生物监测应用所需的灵活性和耐久性,而添加的嵌入式石墨烯使其成为一种有效的传感器。” 滑铁卢大学多尺度增材制造(MSAM)实验室的研究主任Ehsan Toyserkani说,“这一切都集中在一个单一的部分。”当橡胶材料弯曲或移动时,高导电性的纳米级石墨烯就会产生电信号,这种石墨烯嵌在其设计的蜂窝状结构中。只有使用最先进3D打印技术——也被称为加法制造——的设备和工艺,才能制造出具有如此复杂内部特征的硅橡胶结构。这种材料和3D打印工艺使定制的设备能够精确地适合用户的体型,同时与现有的可穿戴设备相比也提高了舒适度,并由于简单而降低了制造成本。同样,来自基尔大学(CAU)的材料科学和摩尔多瓦技术大学的生物医学工程的研究小组现已开发出一种程序,可以使用3D打印来生产极其灵敏且节能的传感器。该团队最近在著名的专业期刊《纳米能源》上解释说,这种简单且经济高效的生产方法也适用于工业生产。他们展示的传感器能够使用纳米级的特殊结构精确地测量丙酮蒸气的浓度。由于呼吸中的丙酮浓度与血糖水平相关,因此研究小组希望向前迈出一步,为糖尿病患者提供呼气测试,以代替每天用手指点刺检查血糖的水平。

3D打印石墨烯

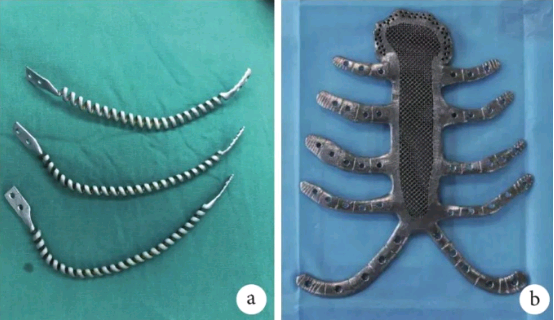

6、3D打印再创科研奇迹:3D打印钛合金胸肋骨投入医学试用

科研论文:《3D打印钛合金胸肋骨植入物在胸壁重建中的临床应用》发表,研究目的表明:使用 3D 打印技术制造钛合金胸肋骨,并应用于大范围胸壁缺损的重建修复,以期满足个性化、解剖学的胸壁重建需求并观察其临床疗效。

3D 打印钛合金肋骨

7、保时捷赛车系列推出3D打印全新形态全桶座椅

保时捷发布了一款3D打印全新形态全桶座椅,该座椅采用新型材质,通过3D打印技术构建出独特结构,新座椅不仅更加符合人体工程学,还具有更轻的重量和更好的乘坐舒适性。据保时捷研发执行委员会成员迈克尔·施泰纳介绍,推出3D打印全新形态全桶座椅,保时捷可以再次为量产车客户提供体验赛车运动的机会。

3D打印全新形态全桶座椅

8、3D打印技术应用 实现车辆轻量化

本田与软件公司Autodesk展开合作,双方设计了一款曲柄轴部件并采用3D打印技术制造样品,可以帮助车辆实现轻量化并提升发动机燃油经济性。长期以来,本田都致力于使用3D打印技术及智能设计方案来优化汽车零部件的设计。目前,本田对座椅安全带支架、发动机控制单元及车架等多类汽车零部件都进行了升级,利用3D技术实现了部分零部件的大幅减重。

3D打印曲柄轴

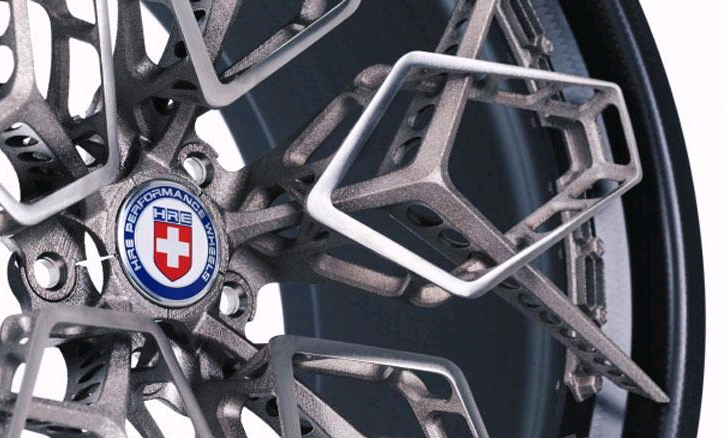

同时,美国加州车轮制造商HRE发明了一种3D打印车轮,专为迈凯伦P1设计。这种车轮通过减重,使车辆跑得更快。在超跑车轮的制作过程中,HRE采取了两种3D打印工艺,一种是直接金属激光熔融工艺,采用激光器融化超细钛合金粉末,逐层构建钛合金熔融层,进而打造精细颗粒层,形成成品车轮。另一种是电子束熔炼工艺,采用一束电子进行加热,在真空容器内将新金属材料融化。

新金属材料打印车轮

9、宝马利用3D打印技术进行汽车窗口导轨批量生产

宝马集团使用3D打印技术达到了一个重要的里程碑,在过去十年中已经生产了超过一百万件3D打印部件。宝马正积极探索3D打印技术,意图在迅速采用该技术的汽车行业中保持领先地位。宝马i8 Roadster的窗口导轨就运用了3D打印技术,开发仅用了五天时间,即迅速批量生产,导轨可使窗户平稳运行。其采用惠普的Multi Jet Fusion技术制造,该技术目前首次用于汽车的批量生产。该技术能够在24小时内生产100个窗户导轨。

3D打印窗口导轨

除此之外,i8 Roadster还集成了3D打印的金属敞篷车顶支架。该部件由铝合金制成,是第一个集成到车辆系列生产中的3D打印部件,该部件获得了模块类别的Altair Enlighten奖。使用3D打印技术的不仅局限在宝马品牌,宝马集团开始在劳斯莱斯幻影的光纤导轨上使用3D打印技术,劳斯莱斯目前在其产品线中拥有多个3D打印组件。宝马未来有很大的3D打印计划,宝马集团建立了一个专用的增材制造(3D打印)园区,宝马集团长期以来一直是汽车行业3D打印领域的领导者。

3D打印金属敞篷车顶支架

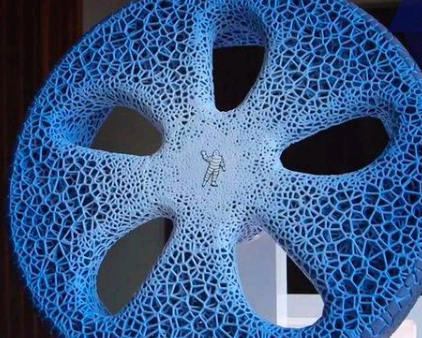

10、米其林推出3D打印免充气且轻便环保的概念轮胎

米其林推出了一款3D打印免充气的概念轮胎Visionary Concept,材料上采用了天然橡胶、塑料,还有木屑、纸、麦秆等回收材质,不仅体现了环保精神,还因其耐磨的特性和独特的蜂窝状结构免充气不怕被扎胎,并且有效避免爆胎的风险。不必质疑它的强度,这正是蜂窝结构的奥秘,这种仿生学结构能提供极高的强度,而且重量还很轻。

3D打印免充气的概念轮胎

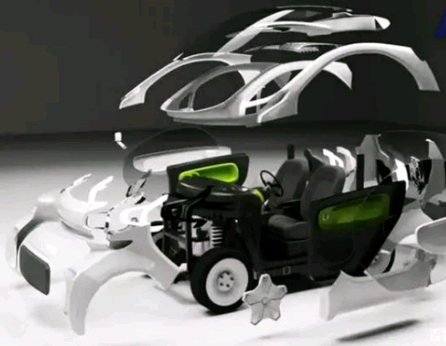

11、传统汽车制造冲压焊装工艺被3D打印机成功取代,3D打印新能源乘用车正式上线

除了运用3D打印技术制造汽车零部件,一家名为XEV的公司计划制造可以真正上牌的3D打印新能源乘用车,3D打印材料将占据该车辆的主导地位。3D打印可以完成大多数零部件的制造,传统汽车制造中的冲压以及焊装工艺都可以被3D打印机取代,XEV找来了3D打印耗材制造商polymaker作为他们的战略合作伙伴。

3D打印新能源乘用车

12、西班牙汽车制造商采用多喷嘴熔合技术结合3D打印进行高效加工零部件

西班牙汽车制造商西雅特(SEAT)的高性能赛车部门CUPRA的一组创新工程师正通过打印汽车零部件,变革汽车研发方式。该部门正在采用最先进的多喷嘴熔合技术,以快速、高效的方式加工零部件。在新款Leon Competición赛车车型上,CUPRA的工程师们利用3D打印技术制造出该车型的车门镜、进气口以及散热口。该项技术让西雅特能够减少车辆的燃油消耗,同时增加车辆的稳定性、速度和安全性,这三点不仅对于赛车,对于公路车辆应用都至关重要。

3D打印车门镜、进气口以及散热口

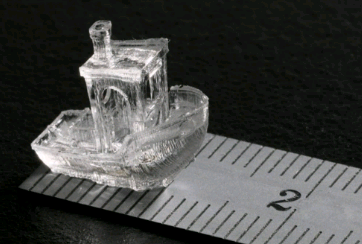

13、30秒内完成整个高精度物体,3D打印技术再度突破!

瑞士研发突破性3D打印方法:可在30秒内完成整个高精度物体。这项新技术基于断层扫描原理。它从一桶透明液体(取决于所需的输出量)开始,可以是液态塑料,也可以是生物凝胶,然后插入打印机。它开始旋转,几乎就像通过魔术一样,该物体开始出现在容器中。在大约30秒内,整个3D打印过程完成。目前,这项新技术可以制造出两厘米长的物体,其精度为80微米,即头发的直径。但是,他们希望将来能够打印15厘米以下的结构。

3D打印高精度船体模型

14、瑞士科学家打造出纤维素含量更高的热门3D打印材料

纤维素是一种天然聚合物、是植物细胞壁的主要成分,它作为一种生态友好、生物兼容的3D打印材料正在被越来越多的人使用。现在,科学家们发明了一种打印纤维素含量比以往任何时候都要高的复杂物体的方法。来自苏黎世联邦理工学院(ETH Zurich)研究机构和瑞士联邦材料科学与技术实验室(Empa)的研究人员联合开发出这种新技术。首先,研究人员用水和6-14%的纤维素颗粒和纤维制成了一种“打印墨水”。这些纳米级的纤维素颗粒悬浮在水上,这使得墨水能够拥有凝胶般的粘稠度。然后利用一种被叫做“直接墨水书写”的工艺让材料从一个打印机喷嘴逐层喷出并形成一个三维物体。该物品随后被置于有机溶剂中,此时,纤维素颗粒会通过跟溶剂的反应聚集在一起,这能让该物体收缩和致密。然后,这个取出这个变得更小的物体从而让还在其中的溶剂蒸发掉。接下来,它被浸泡在一种含有光敏塑料前体的溶液中,这种前体渗透到组成这个物体的纤维素“支架”中。当物品随后暴露在紫外线下时前体就会变成固体塑料。

利用纤维素颗粒材料打印出的三维模型

根据ETH Zurich的说法,这使得最终的复合产品的纤维素含量达到27%,这是一个新的纪录。根据使用的塑料前体的类型,对象可以是硬的也可以是软的,这取决于它们的预期应用。截止到目前,这项技术已经被用于制造一些相对较小的、精致的物体。一旦技术能够得到进一步发展,该工艺将可以被用于生产软骨替代植入物或定制产品包装等产品。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型