正如3D科学谷在《3D打印与工业制造》一书中提到的,热交换器正在发生变革,下一代换热器与散热器正在来临。

换热器与散热器对设备可以长效稳定运行起到了关键的作用,3D打印用于换热器和散热器的制造满足了产品趋向紧凑型、高效性、模块化、多材料的发展趋势。特别是用于异形、结构一体化、薄壁、薄型翅片、微通道、十分复杂的形状、点阵结构等加工,3D打印具有传统制造技术不具备的优势。

HEWAM项目的热交换器

研究进一步,产业化近一步

在3D打印高温合金热交换器方面,典型的要数AddUp,Sogeclair和TEMISTh合作的HEWAM项目,开发的Inconel 718材料热交换器,确保薄壁(<0.5mm)无泄漏和薄翅片(0.15mm)。

通过项目的开发来尝试孵化未来的工业生产前景,项目团队设计了一种带曲率的热交换器外观,这种曲率适合于共形航空航天业中使用的各种表面,双形曲线设计允许其外表与飞机发动机的曲率拟合此外,在设计中考虑了热、流体和机械约束,以使局部几何形状适应功能实现的要求。

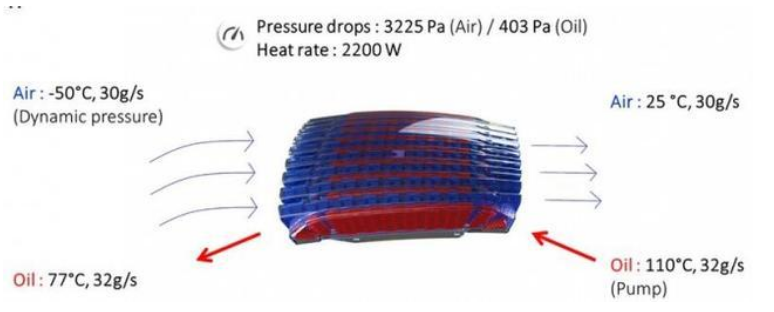

热交换器的一个边界条件是油在110℃下进入,环境空气在-50℃下,油的质量流量 [1] 是固定的。空气质量流量由到达HX区域的空气流的动态压力和设备的压降特性决定。目的是通过确保有足够的空气流过HX区域,以消除HX的一个模量的2200W的油循环(32g / s2.4 L / min)。

HEWAM项目

选择用于设计的材料是Inconel718,Inconel 718合金是含铌、钼的沉淀硬化型镍铬铁合金,在700℃时具有高强度、良好的韧性以及在高低温环境均具有耐腐蚀性。该材料比铝重3倍以上,并且导电性较低,但是对于增材制造,它表现出更有趣的特性。使用Inconel,团队可以确保实现薄壁(<0.5mm)没有泄漏并实现薄鳍片(0.15mm)的制造。由此依赖,设计具有良好结构的热交换器可以获得与铝制AM外壳相似的质量和性能。

HEWAM项目中的建模与仿真

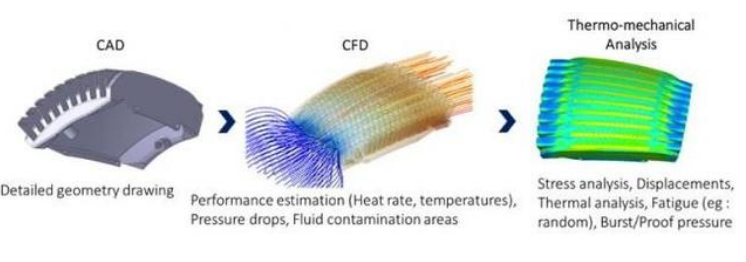

3D打印热交换器的挑战来自于需要最大化给定体积的表面积,同时又不损害零件的重量,这使得设计变得非常复杂,而复杂的设计带来了仿真的挑战,并且带来了3D打印文件过大的挑战,整个的CAD几何图形的创建和操作、仿真以及建立打印数据非常耗时。AddUp,Sogeclair和Temisth已经开发了一种特定的方法论,以确保对热量的要求具有机械约束和增材制造的可行性。

另一个需要满足的挑战是,需要确保热交换器内的足够气流具有高传热系数。工程师们考虑到空气温度的变化(从-50°C到+ 25°C)影响其密度。因此,通过增加了通道宽度,以限制空气加速度,从而限制压降。为了保持热性能,翅片的设计具有沿气流的适应性几何形状,以便考虑空气速度和通道尺寸的变化。整个的热交换器的CAD建模设计需要遵循DfAM增材设计思维规则,并通过机械仿真以检查耐压、泄露等考量因素。

热交换器非常适合通过增材制造的方式来制造,不过一个吸引人的设计本身往往是不够的。根据3D科学谷的市场观察,这其中还包括对传热/流体力学的基本原理的掌握,对热流体模拟仿真和AM-增材制造过程的深刻理解和结合,这是取得令人信服的竞争性结果所必需的。

HEWAM项目进行了CAD,CFD(计算流体力学)的迭代和机械仿真,然后又通过AddUp Manager软件确保3D打印制造过程的可行性,3D打印的准备包括:零件构建方向选择、支撑设置、激光策略、过程模拟仿真等。

仿真与优化结合在几个方面进行:局部优化带有细鳍的通道;中尺度优化不同的鳍模式和不同大小的通道。还包括使用曲面形状进行宏观优化,以实现更好的系统集成。

HEWAM项目的意义在于商业化的潜能,航空航天工业具有广泛的热学应用,包括空调,制动冷却系统,以及用于电子的嵌入式冷板,发动机热管理等。在未来,随着飞机电气系统,电动机热学系统热量的增加,为了确保轻型设备的性能,将需要越来越多的热交换定制解决方案。

声明: 本文转载自【3DScienceValley】,目的在于信息传递,并不代表本站赞同其观点和对其真实性负责,如有新闻稿件和图片作品的内容、版权以及其它问题的,请联系我们。

服务电话(工作日9:30——18:30):

021-5090 0316

021-5090 0326

24小时服务热线:+86 17317146469

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型