aau讯(编辑 卢晶)所谓4D打印技术,是指由3D技术打印出来的结构能够在外界激励下发生形状或者结构的改变,直接将材料与结构的变形设计内置到物料当中,简化了从设计理念到实物的造物过程,让物体能自动组装构型,实现了产品设计、制造和装配的一体化融合。通俗的说,就是4D打印对象是用智能材料制成的3D打印对象,它们对环境刺激(例如液体和热量)做出响应,或者在变形后恢复为原始形式。

而近日,奥克兰大学的研究人员发表了一篇题为关于3D打印和基于光电子/能量转移可逆加成-断裂链转移(PET-RAFT)聚合的生长诱导弯曲的论文。

据研究人员解释,通过向3D打印的结构中添加可逆的钝化自由基聚合(RDRP)成分,以创建“活”材料,该材料可以按需保持聚合,从而可以构建具有后期生产功能和模块化的结构。但是,正如奥克兰团队指出的那样,“这仅仅只是构成解决方案的一半。”

RAFT工艺已被用作受控聚合技术,以帮助自组装大分子和嵌段共聚。他们先前展示了在几种可见波长下进行光-RAFT聚合3D打印的方法,表明“在用各种不同的单体进行打印后,可以对样品表面进行轻松的改性”。

光-RAFT聚合3D打印

他们解释道:“为此,我们进一步优化了PET-RAFT 3D打印配方,并使用具有标准405nm光源的商用DLP 3D打印机展示了可3D打印性。我们还探索了使用绿光(λmax= 532 nm)对3D打印对象进行4D后期制作修改的能力。”

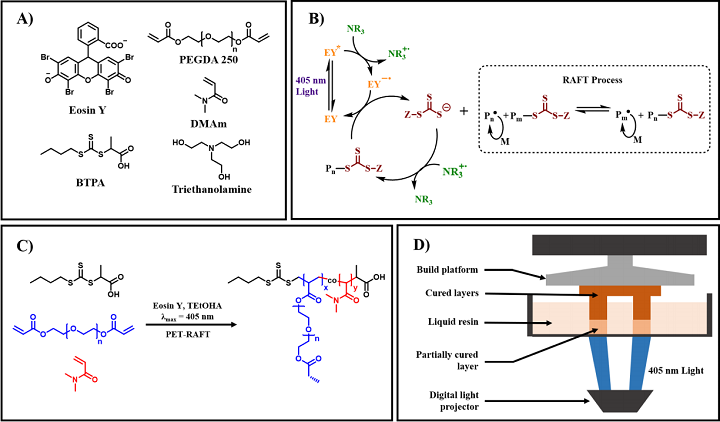

他们在使用的PET-RAFT配方中添加了叔胺和光氧化还原催化剂EY,后者“在辐射下会升至激发态(EY *),然后通过多种途径释放能量”。这对3D打印很有用,因为它是理想的“耐氧途径”。

(A)曙红Y(EY),2-(丁基硫代碳硫代硫基硫代)丙酸(BTPA),聚(乙二醇)二丙烯酸酯(PEGDA,平均Mn = 250 g / mol),N,N-二甲基丙烯酰胺(DMAm)的化学结构,和三乙醇胺(TEtOHA)。(B)由乔,博耶和Nomeir15提出的叔胺途径的拟议的PET-RAFT组合机理,图23-25(C)3D打印树脂的PET-RAFT聚合反应方案。(D)标准DLP 3D打印机的示意图。

在他们之前的研究中,他们使用了3D打印树脂,该树脂的聚合速度要慢得多,并且具有易碎性。这次,他们对树脂进行了配方更改,例如用BTPA代替RAFT的CDTPA并调整单体组成。

“优化用于商用DLP打印机(λmax= 405nm,101.86µW / cm2)的3D打印树脂配方是这项研究的第一步。因此,使用了几个标准来确定优化树脂的质量。优化的树脂必须能够在60秒或更短的曝光时间内保持其形状,打印的物体必须具有良好的层间分辨率和粘合力,必须能够准确表示CAD模型,并且树脂性能必须足够稳定以可以连续使用。”该团队解释说。

他们在使用光量热系统(Photo-DSC)和400-500 nm光源范围创建和测试新的树脂配方时,准确执行这些标准。

他们说:“选择单体与RAFT试剂的比例为500:1,是在更快的构建速度和足够高的RAFT浓度之间进行平衡,以进行生产后的修饰。对于优化的第一步,我们决定比较两种不对称的RAFT的CDTPA和BTPA。”

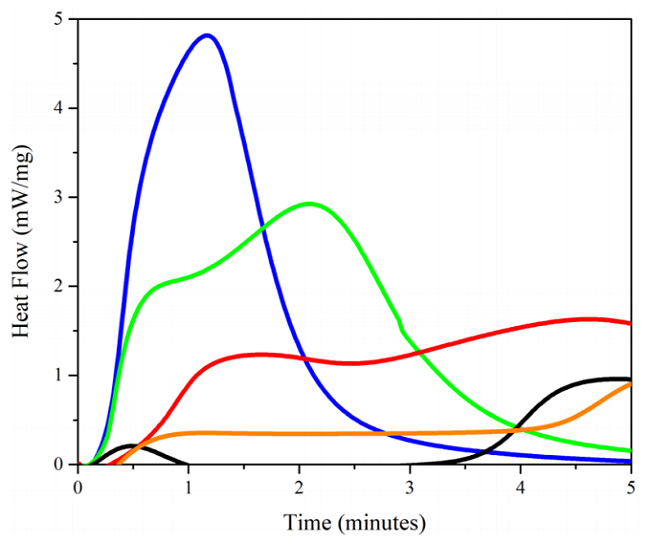

Photo-DSC图显示[BTPA]:[PEGDA]:[EY]:[TEtOHA] = 1:500:0.01:20(蓝色),[BTPA]:[PEGDA]:[DMAm]:[EY]的树脂组成:[TEtOHA] = 1:350:150:0.01:20(绿色),[BTPA]:[PEGDA]:[DMAm]:[EY]:[TEtOHA] = 1:150:350:0.01:20(红色) ,[CDTPA]:[PEGDA]:[EY]:[TEOHA] = 1:500:0.01:20(黑色)和[CDTPA]:[PEGDA]:[EY]:[TEA] = 1:200:0.01将我们以前的PET-RAFT工作中的2:2(橙色)进行比较,以找到最佳的新树脂配方。不同的RAFT试剂和共聚单体比例对最大热流和tmax峰位置的影响是明显的。

第一个公式[BTPA]:[PEGDA]:[EY]:[TEtOHA] = 1:500:0.01:20具有有限的抑制期,而[CDTPA]:[PEGDA]:[EY]:[TEtOHA] = 1:500:0.01:20的时间更长。

他们指出:“这些结果有助于证明使用BTPA代替CDTPA可以提高聚合速率。”

由于其高的玻璃化转变温度,以[PEGDA]:[DMAm] = 70:30和30:70的比例添加DMAm作为共聚单体。这减慢了树脂式[BTPA]:[PEGDA]:[DMAm]:[EY]:[TEtOHA] = 1:350:150:0.01:20和[BTPA]:[PEGDA]:[DMAm]的聚合速率:[EY]:[TEtOHA] = 1:150:350:0.01:20被证明其仍然比CDTPA配方快。研究人员将该配方用于3D打印样品,以进行动态机械分析(DMA)和4D后期制作修改。

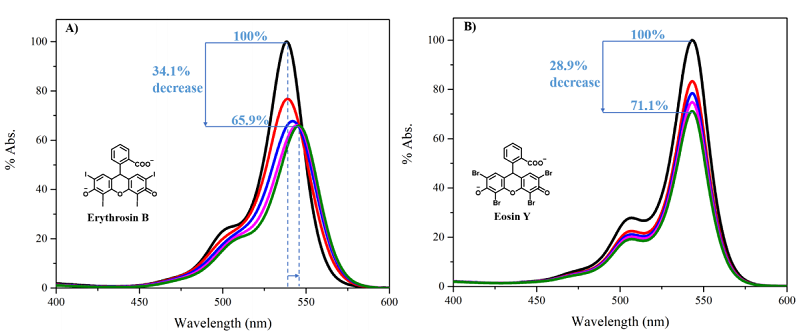

紫外-可见吸收光谱;(A)在405nm(397.45µW / cm2)曝光下的EB;初始(黑色),10(红色),20(蓝色),30(洋红色)和40分钟(橄榄色)。(B)EY在405nm下曝光;最初的10、20、30和40分钟。

重要的是,光催化剂在光催化过程中不能出现光漂白或光降解等问题。在上面,您可以看到有机光催化剂EY和Erosthrosin B(EB)在吸光度损失方面的比较,“使用它们在405 nm光照射后不同时间的吸光率曲线。”

研究小组解释说:“通过对在黑暗环境中过夜保存的样品进行再次测量后,紫外线吸收率明显下降,这可能是由于不可逆的光降解所致。”

放置较长时间后,EB解决方案开始变色,但EY配方却没有发生这种情况,这就是为什么该团队将其保留在其3D-RAFT树脂成分中的原因。像EY这样的光稳定催化剂可以使3D打印过程不受干扰地继续进行。

进行DMA分析的3D打印样本为:

生产后改性前后优化的RAFT树脂

PET-RAFT聚合进行的非3D打印DMA样品

3D打印自由基聚合(FRP)对照样品

第一种是3D打印的,厚度为30 µm,附着时间为60秒,每53层曝光30秒。第二个样品采用相同的优化配方,但使用外部模具和常规的405nm光源进行外部本体聚合”,而FRP样品的打印具有相同的单体组成和参数,但使用的是“常规光引发剂苯基双(2, 4,6-三甲基苯甲酰基)氧化膦(TPO)。”

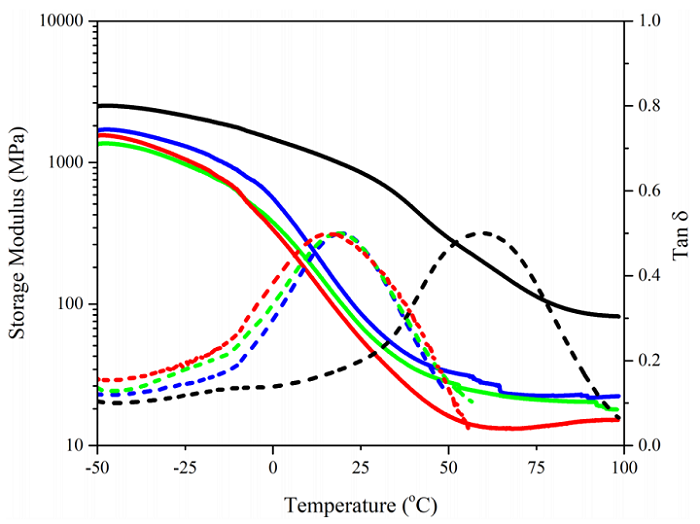

DMA图显示了通过树脂配方为[PEGDA]的普通FRP从3D打印的DMA样品中获得的(黑色)储能模量(E')和(黑色虚线)Tanδ; [DMAm]:[TPO] = 350:150和2wt%TPO;使用树脂公式[BTPA]:[PEGDA]:[DMAm]:[EY]:[TEtOHA] = 1:350:150:0.01来自3D-RAFT打印的DMA样品的(蓝色)E'和(蓝色虚线)Tanδ :20;(绿色)E'和(绿色虚线)Tanδ(来自打印后修改的DMA样本);最后(红色)是通过常规PET-RAFT聚合制备的非3D打印DMA样品中的E'和(红色虚线)Tanδ。

为了找到样品的储能模量(E')和玻璃化转变温度(Tg),进行了温度上升(2˚C/ min),“ E'达到了80 MPa和Tg,这是一个重大变化。当样品与未进行3D打印但在模具中聚合的样品进行比较时,温度降至15˚C。

研究小组指出:“在室温下,整个样品的这种逐层构造似乎在E'中起着重要作用。3D打印样品中的每一层都受到相同的光照射(指定的附着层除外),而散装样品中的光必须穿透树脂的整个厚度。”

用RAFT树脂打印的样品在生产后“无溶剂的生长介质中”插入了甲基丙烯酸甲酯(MMA)单体,并且使用DMA分析了这种改性对打印结构机械性能的影响以及“相对对样品的E'和Tg的影响。”

他们解释说:“样品在室温下的E'降至100 MPa,但Tg保持恒定在19 aboutC。这些有限的变化很大程度上可以归因于BTPA是一种不对称的RAFT试剂,所有的生长都集中在表面上,因此限制了对3D打印的RAFT样品的机械作用。”

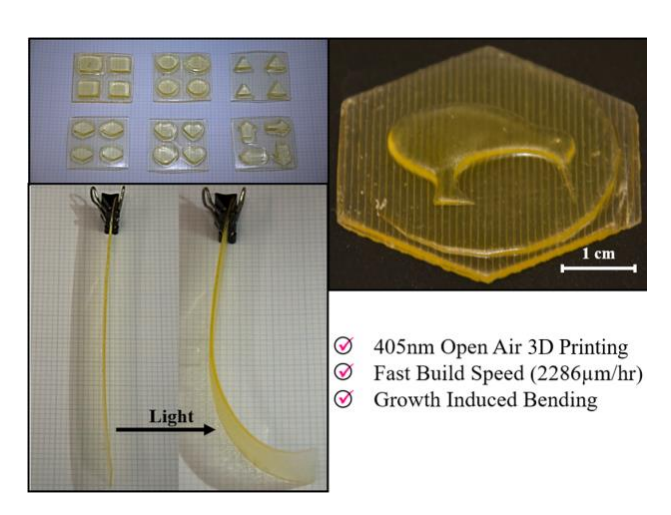

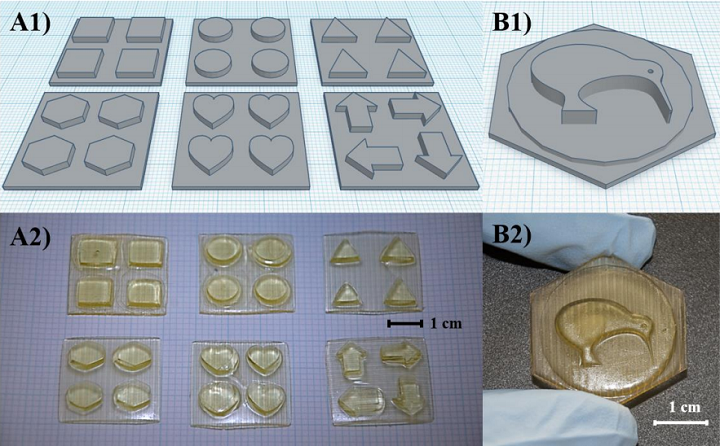

A1)CAD模型,用于3×3 cm基座上的形状。A2)使用DLP 3D打印机打印相应的3D-RAFT对象。B1)分层基础上的奇异鸟CAD模型。B2)相应的3D-RAFT打印对象。

一旦确定了最佳的RAFT 3D打印树脂,研究人员便要为打印的对象设计了CAD模型。他们在正方形和六角形的底板以及圆形硬币的顶部排列了各种形状,例如三角形和奇异鸟,以了解PET-RAFT树脂配方如何处理拐角和曲线等特征。

他们指出:“这些物体通常代表相应的CAD模型的精确3D打印,证实了当前的3D-RAFT树脂能够使用405nm DLP 3D打印机(λmax= 405 nm,101.86µW / cm2)来打印3D对象。” 。

“使用3D-RAFT打印的对象还显示出2286 µm / hr的实际生成速度(根据整个打印时间内打印对象的实际高度计算),与理论生成速度一致,这比我们以前的PET-RAFT树脂配方快得多…”

在分别用乙醇、THF和DMSO洗涤的两天后,研究小组没有注意到“RAFT剂的三硫代碳酸酯基团引起的”黄色明显损失,而打印品仅发生了有限的收缩。3D-RAFT树脂还可以重复使用十余次打印。

该团队写道:“我们已经证明可以使用我们的新型RAFT树脂可靠地打印物体,我们努力证明这些物体保留了所需的”活”行为,并且可以进行后期生产修改。”

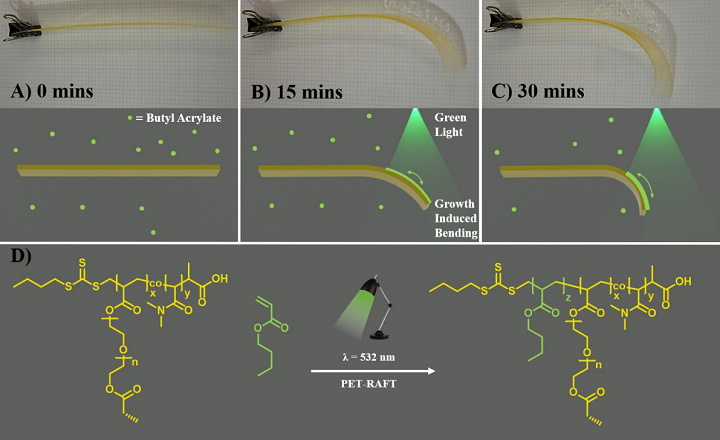

他们将3D-RAFT打印品的一半浸入含有DMSO的[BA]:[EY]:[TEtOHA] = 500:0.01:20的生长培养基中。然后,将绿色532 nm LED灯引导到其一个面上,并在15分钟后,“打印品显示适度的曲率”。再过15分钟后,打印品弯曲得很明显,而且打印品也柔软得多,被辐照的面比另一面更苍白,生长介质更混浊。

光学图像和生长诱导弯曲过程的图形表示。(A)初始3D-RAFT打印带。(B)在DMSO和BA生长培养基中单向绿光照射(532nm,58.72µW / cm2)15分钟后的3D-RAFT条。(C)在相同生长培养基中单向绿光照射30分钟后的相同试条。(D)在绿光照射下光催化插入BA单体的反应方案。

接下来,他们进行了一些对照实验。首先,他们用FRP打印试纸和[PEGDA]:[DMAm] = 350:150和2wt%TPO生长培养基尝试了相同的方法,但是没有弯曲。将3D-RAFT打印的条在没有任何光照的情况下在原始生长培养基中浸泡24小时,“以确保弯曲来自生长而不是诸如溶剂溶胀之类的替代刺激”,结果并没有变化。最后,他们尝试了相同的原始过程,即通过从相反的方向向其照射绿色光,将弯曲的3D-RAFT打印品恢复为原始形状。虽然最终方案可行,但辐射了三个小时才使打印品弯曲,这“不利于采用我们目前的方法在打印品的相对侧施加应力。”

他们总结说:“据我们所知,这是使用RAFT聚合引发弯曲反应的新材料向现有3D打印物体表面生长的第一个演示。”

“总而言之,我们进一步开发了可3D打印RAFT树脂配方,其合成速度提高到了2286 µm / hr,并展示了其进行4D生产后转化的能力。 我们首先展示了一种易于生长的3D-RAFT打印条弯曲诱导方法,该方法为移动和修改这些打印对象开辟了一条替代途径。”

在www.lc1024.com上讨论此主题和其他3D打印主题,或在下面分享您的想法。

服务电话(工作日9:30——18:30):

021-5090 0316

021-5090 0326

24小时服务热线:+86 17317146469

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型