aau讯(编辑 卢晶)据外媒报道,比利时科学家近日对3D打印零件进行了一项独特的研究,即“ 机械加工对经过化学精加工的Ti6A14V电子束熔融零件的影响”。通过研究,科学家表示3D打印在医学、航空航天、建筑等众多领域产生了积极影响,同时,随着技术不断创新,面临的挑战也不断增多,而这无疑会带来更多值得学习的知识。

据了解,该项研究的重点是使用电子束熔融技术(EBM)打印钛合金(Ti6Al4V),这一生产面临着一些挑战,主要是处理粗糙度,以降低必要抗疲劳性,此类缺陷可能很常见,这在一定程度上会阻碍用户使用这项新技术。

在这一生产过程中,通常需要进行精加工以确保最佳性能,可采用其它工艺进一步精加工表面:

喷丸处理(工厂广泛采用的一种表面强化工艺)

摩擦修整

振动整理

常规加工

激光打磨

形状自适应研磨

化学蚀刻、电化学抛光和等离子电解抛光等电化学处理

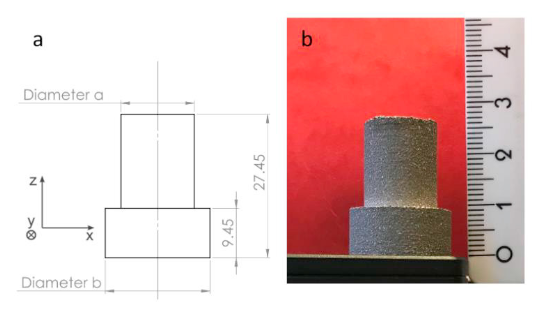

(a)样本设计和坐标轴;(b)结果零件的几何形状

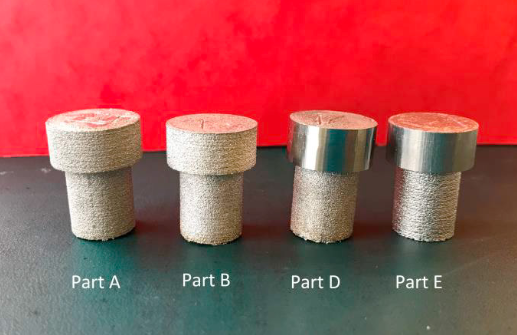

据研究员透露,他们比较了在机械加工之前和之后经过化学精加工的Ti6Al4V EBM零件的粗糙度,然后打印了样品并进行了评估。使用Arcam A2机器进行打印,并测量圆柱度和粗糙度来评估零件与核心表面。

实验步骤

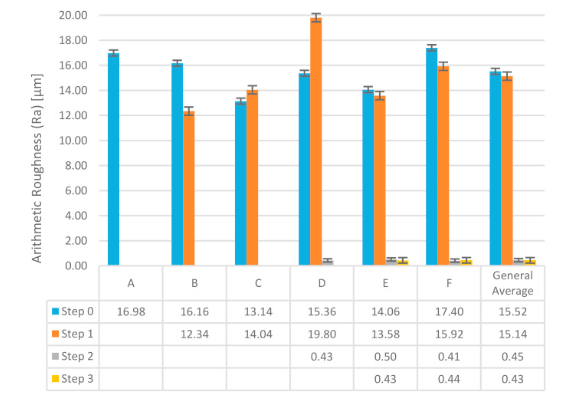

算术粗糙度[μm]

在实验和比较常规加工对化学精加工的影响时,研究人员采用了四个步骤:

初步分析

第一次化学蚀刻

机器人铣削加工

第二次化学蚀刻

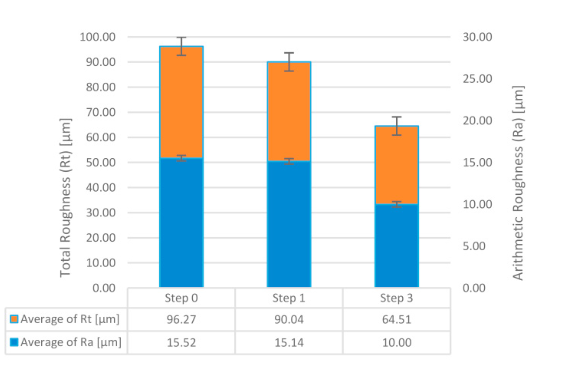

通过算术,得出粗糙度受第一次化学蚀刻的影响最小,显示降低了2.5%。

研究团队表示:“在经过机器人铣削加工后,粗糙度大大降低,某些零件的结果<0.5μm(减少了97%)。 最后的粗糙度结果可以预见,根据接触表面Ra <1.6μm的标准要求,对处理零件的气缸要求很高。”<>

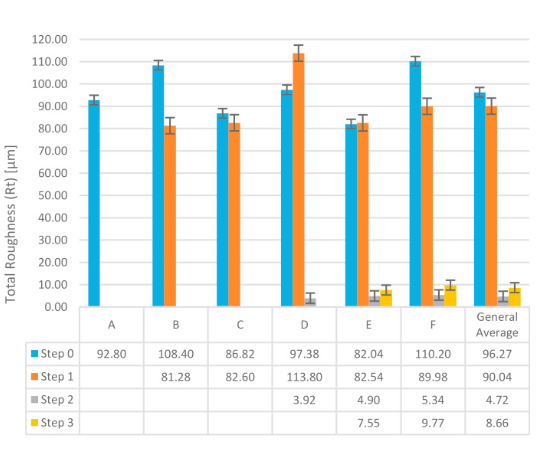

最终,总粗糙度测量的结论与初始化学蚀刻中的RA相同,显示出减少了6.5%,而机器人铣削加工减少了95%.

这些测量仅在两个部分进行。因此,进行分析并预先用更多的机器人自动铣削零件来进行化学蚀刻,以评估Rt方面的化学蚀刻对机器人铣削的影响。

总粗糙度[μm]

Ra [μm]和Rt [μm]的互补测量

“即使零件来自构建版的同一区域,原始零件的圆柱度也是不均匀的(σ= 0.027 mm,平均圆柱度为0.062 mm)。第一次化学蚀刻并没有改变这些结果。但是,由于工艺本身,自动铣削会使零件的圆柱度降低300%,化学蚀刻不会降低圆柱度,而机器人铣削会降低圆柱度。”研究人员总结说。

研究人员表示:“该工艺非常有前途,因为它可处理任何形状的零件,而且不会在零件表面上产生应力。但是,不可能达到机械铣削后的粗糙度。此外,在对零件的芯材进行化学蚀刻之后,Rt增加并且表面变钝。这需要进行更多分析,以评估这种外观变化是否与零件表面材料的冶金学变化有关。”

【点评】迄今为止,钛一直是许多研究的来源,从生物打印中的支架评估到医疗设备测试,改进的3D打印植入物等等。从机械工程到医疗项目,钛材料有许多优点,且在3D打印方面应用范围很广,基于此,由3D打印金属钛合金的应用正悄无声息的引领下一次工业革命。

服务电话(工作日9:30——18:30):

021-5090 0316

021-5090 0326

24小时服务热线:+86 17317146469

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型