aau讯(编辑 凌琦韵)近日,由Wi3DP(Women in 3DPrinting)组织的3D打印虚拟会议已取得圆满成功。在会议上,来自航空航天增材制造(AM)领域的三位领先专家讨论了3D打印技术对整个行业的影响。波音增层制造总工程师Anna Tomzynska、通用航空总工程师Deb Whitis和Relativity Space增层技术高级工程师Eliana Fu出席了此次由AM Cubed创始人Kristin Mulherin主持、AM软件服务公司AlphaSTAR和Link3D支持的实时线上会议。

小组讨论了AM流程中的许多潜在挑战,以及AM在航空航天方面的优势,以及内部打印与外包打印的优势。

Whitis和Tomzynska都谈到了他们的公司是如何克服一些重大障碍的,比如原始设备制造商和航空公司之间需要建立强有力的合作关系,以确保AM机器的打印质量和一致性以及过程的可复制性。

从这个意义上讲,Whitis解释了开始在整个行业进行修改以减少机器变化的根源或至少使设计能够处理这些变化的关键性。

“谁来担这个担子?我认为这需要企业团结一致:每个企业都一起努力,找到问题的根源,找到不同来源的变化。无论是关于机器本身、原材料、前处理还是后处理,我们都需要依靠良好的沟通。”

嘉宾:AnnaTomzynska,Deb Whitis,KristinMulherin和Eliana Fu(图片由Wi3DP提供)

对话很快演变为使用Relativity公司的AM方法来开发航天器和3D打印整个火箭的好处。对于Fu来说,答案很简单:交货时间,她认为这是AM最佳的优点。为了证明自己的观点,曾在航空航天制造商SpaceX工作的Fu回忆了她最近一次向一家工厂询问为AM公司订购钛板的情况。

“基本上,我被告知,如果我今天下一个钛板的订单,需要56周才能收到。我忘记了这种时间框架是正常的。但是,作为一家初创公司,你面临着来自所有大公司的竞争,你意识到自己是无法与之竞争。例如,卫星客户想要现在或马上进入轨道,所以你购买的时间就是交货时间,根据我们的情况,让我们的客户能够更快进入太空。”

Relativity公司的关键资产之一是其定制的金属3D打印机Stargate,该公司声称这是世界上最大的3D打印机。Fu表示,通过专注于其独特的高能激光和等离子弧技术,并接管了几乎整个火箭部件的生产,他们发现学习曲线显著提高,从而实现更快、更好的迭代过程。为了避免浪费时间,他们仍然选择外包给顶级供应商,但Relativity的内部生产正在以Fu所说的前所未有的速度发展。

Relativity Space的Stargate AM机器(图片由Relativity Space提供)

随着卫星、运载火箭和航天器的制造不断增加,航天工业正在蓬勃发展,这刺激了人们对加速部件生产技术的兴趣,而用于空间应用的AM对于未来在轨运行正变得至关重要。根据智高科技2017年发布的最新《航天工业AM报告》,预计到2027年,航天工业的额外制造部件的全球收入将达到47亿美元,推动AM设备、软件和材料的年销售额接近10亿美元。

目前,火箭发射、空间项目和商业活动都在增加,甚至有航天计划的国家也出现了激增。自20世纪50年代以来,卫星工业迅速发展,到2019年,超过2500颗现役卫星在绕地球运行,这个数字在接下来的十年里可能会增加5倍。这并不奇怪,因为到今年年底将有数百颗卫星被送入轨道。仅SpaceX一家公司就希望在2030年前发射多达4.2万颗卫星,科学家和卫星观察人士对相当拥挤的太空环境感到担忧。随着技术的发展,AM提供的设计自由将被证明是航天工业的理想选择。

在地球和太空边界之间架起一座桥梁是许多航空航天公司的首要任务,但像波音和通用电气这样的大公司,仍然需要将大量AM生产集中在商用和军用的飞机零部件上,这意味着它们必须遵守如美国联邦航空管理局(FAA)等机构制定的严格的权威准则。正如Tomzynska所描述的那样,真正复杂的组件很适合3D打印的,但是它们仍然需要遵循严格的控制措施。这并不适用于像Relativity这样以科技为基础的太空初创公司。Fu相信,专注于商用无人火箭意味着它们必须足够坚固,才能在振动发射中存活下来,但也给公司更多的空间去冒险制造额外的零部件。

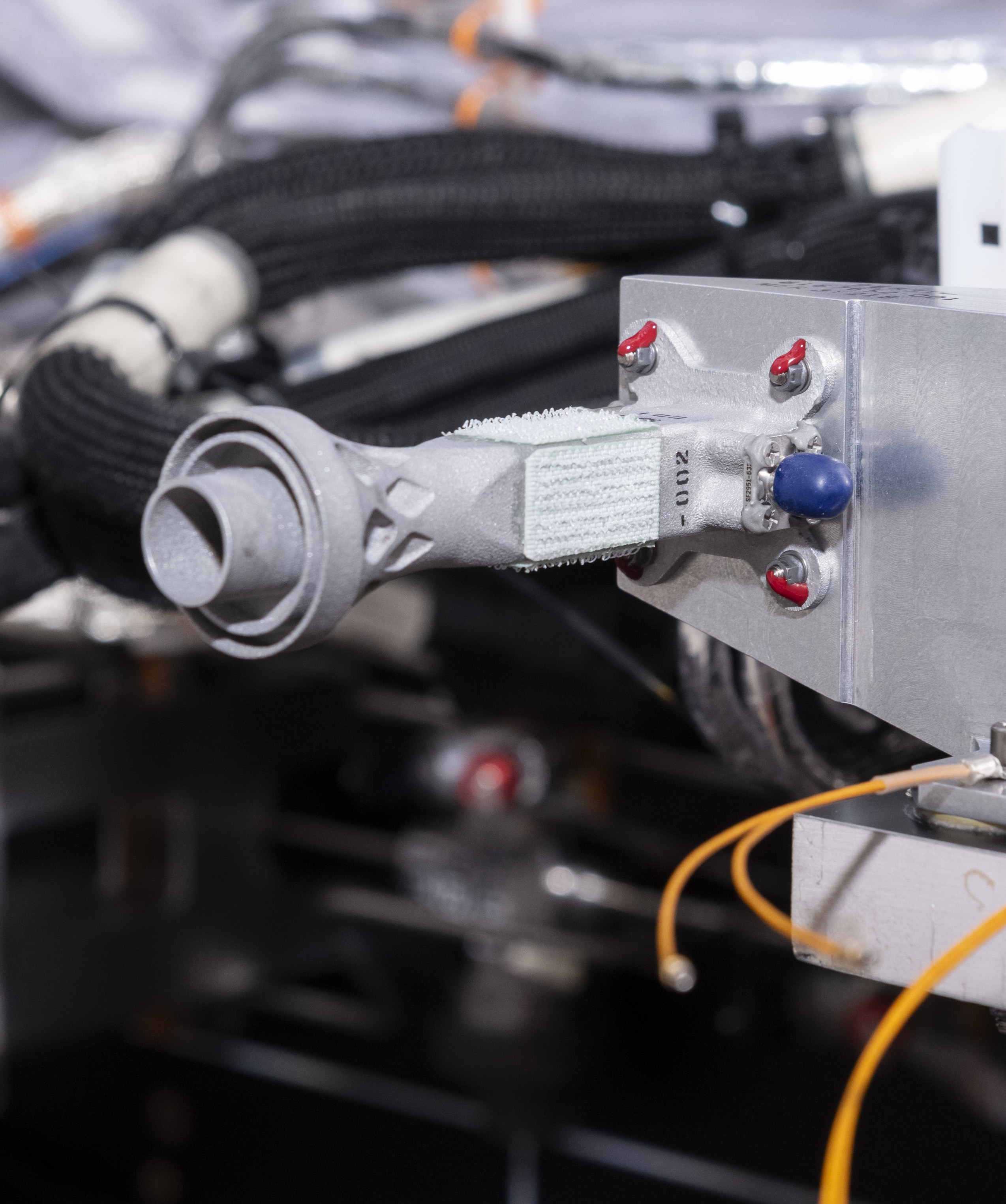

对于商用飞机上的任何AM组件,都需要详细的资格流程。波音公司已经在各种平台上试飞了超过70,000个3D打印部件,主要是非结构加载部件,其中90%是由高分子材料制成的。以通用电气为例,Whitis宣布除了80个待组装的部件外,该公司有20个组件即将通过通用电气的添加剂扩展认证,而波音777X的GE9X高旁路涡扇发动机已经通过认证。与波音不同的是,通用电气选择的3D打印材料99%是金属,就像Relativity一样。

俄亥俄州皮布尔斯试验台上的GE9X发动机(图片由GE Aviation提供)

当被问及如何平衡阻碍AM部件资格鉴定过程的优势和限制时,Whitin说使用AM部件有显著的好处。除了加速推向市场,减轻重量,以及通过设计有机形状的部件来提高性能之外,公司现在可以从制造多个部件到只打印一个部件。尽管认证零部件可能需要相当长的时间和相当大的成本,但从性能和交付市场的速度方面来说,是值得投资的。

Tomzynska在谈到AM将如何帮助解决航空航天制造业的问题时表示,无论什么时候,一个行业有了新技术,都必须从成本或时间表的角度获益,这就是为什么3D打印是一种优势,他强调工程师们需要找到能够很好地应用这项技术的复杂部件。

波音公司的3D打印金属卫星天线是首批符合太空飞行条件的电子功能3D打印产品之一,是通过3D打印改进的理想复杂部件的一个很好的例子。尾部命令天线采用了单一的3D打印单元,取代了此前多个部件螺栓连接在一起为特色的旧设计。较轻的3D版本只花了一周的时间就制作完成了,相对于之前耗时数月制作的传统、较重的产品,这是一次重大升级。Tomzynska说AM部件也是为了耐用而制造的。该天线预计将在轨道上运行15年。

Tomzynska负责监督整个公司从波音民用飞机到波音全球服务公司的添加剂的插入,他说:“对于任何关键部件,我们都会进行资格和认证测试的所有尽职调查。 在波音,我们执行从静态到振动的环境测试,全面评估应用组件。由于这是一项新技术,因此我们会尽力提前了解该组件的性能。”

波音用于AMOS17卫星的3D打印天线(图片由波音提供)

该小组一致认为,AM最大的障碍包括教育人们使用3D打印而不是传统方法进行设计;制定全行业3D打印技术标准,并供所有航空航天公司使用:扩展AM工艺,并认证新材料。

受Relativity 3D打印机可以制造如火箭的油箱等巨大的金属物体的影响,Tomzynska反思了目前3D打印技术在构造和体积上的一些局限性以及大幅面打印将为飞机带来创新的机会。但同时也警告说,大型组件之间的材料一致性可能是一个问题。

会议结束时,Whitis回顾了AM技术在如此短的时间内取得的成绩,并强调了GE的添加剂是如何从打印喷气发动机燃料喷嘴开始,但迅速扩展为一种新的思考系统设计的方式。她说:“基于这种制造方法的能力,我们重新设计了系统,在这方面我们已经取得了很大进展。当你超越组件层面,更关注系统层面时,它会变得更加强大。”

加速AM在航空航天工业中的作用,开启影响未来飞行的新机遇,并开发下一代飞机的潜力。由于需要以更低的成本和更快的建造时间来创造更轻、更高效的设计,专家组的主要专家们表达了他们继续推进这项技术的愿望,渴望扩大它的应用,以解决行业中面临的许多挑战。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型