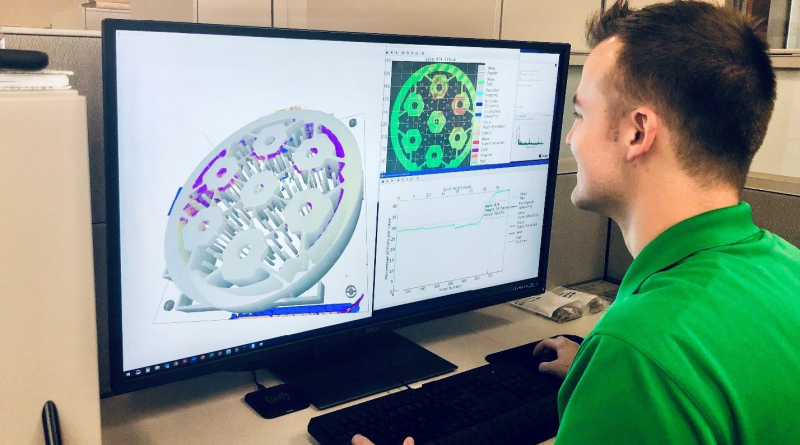

aau讯(编辑 凌琦韵)近日,橡树岭国家实验室(ORNL)的研究人员开发了一款用于粉末床3D打印机的人工智能软件。该软件可以实时评估零件的质量,而不需要昂贵的表征设备。

据悉,该软件名为Peregrine,支持ORNL正在开发的先进制造“数字线程”,收集并分析制造过程中的每一步数据,从设计到原料选择到打印构建再到材料测试。

“捕捉到这些信息,就为每个部件创建了一个数字‘克隆体’,提供了从原材料到操作部件的海量数据。然后,我们使用这些数据来验证零件的质量,并为未来跨越多种几何形状和多种材料的零件制造提供信息,实现自动化和制造质量保证的新水平。”ORNL影像、信号和机器学习小组的高级制造数据分析研究负责人VincentPaquit说道。

数字线程支撑着未来的工厂,在那里,定制的零件由计算机CAD软件设计,然后通过先进的通信网络由自动修正的3D打印机生产,与传统生产相比,成本、时间、精力和材料都更少。这一概念需要一种过程控制方法,以确保每一个从打印机上打印下来的部件都能够直接安装到汽车、飞机和能源设施等重要应用中。

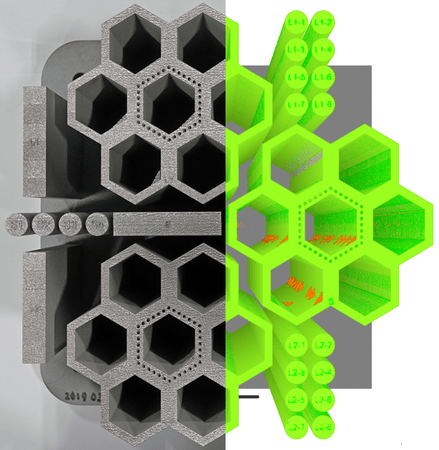

Peregrine检测在粉床打印机上添加制造的组件中是否存在异常

为了设计一种适用于多种打印机打印模型的质量评估方法,ORNL研究人员创建了一种新颖的卷积神经网络:计算机视觉技术,模仿人类的大脑,快速分析从安装在打印机上的照相机捕捉到的图像。考虑到边、线、角和纹理的组成,Peregrine软件使用自定义算法处理图像的像素值。如果Peregrine检测到可能影响部件质量的异常,它会自动向操作员发出警报,以便进行调整。

该软件非常适合粉床打印机。这些打印机在构建板上分布一层精细的粉末,然后用激光或电子束将材料熔化。粘结剂喷射系统依靠液体黏合剂而不是加热来熔化粉末状材料。该系统在CAD图纸的指导下逐层打印,这在金属零件的生产中很受欢迎。

但在打印过程中,粉末或粘结剂分布不均、飞溅、热量不足、气孔等问题会导致每一层的表面出现缺陷。其中一些问题可能在非常短的时间内发生,这是传统技术可能无法检测的。

“增材制造的基本挑战之一是,您要关心数十微米长、几微秒内发生的事情,并且要关注几天甚至几周的构建时间。” ORNL的Peregrine首席研究员Luke Scime说,“因为缺陷可能会在任何时间、任何一个点上形成,所以熟悉工艺流程并鉴定零件是一项挑战。”

数据丰富的过程支持紧凑型核反应堆的添加剂

自Peregrine研发出来后,其在ORNL的多台3D打印机上进行了测试,包括作为“转型挑战反应堆”(Transformational Challenge Reactor,简称TCR) 演示项目的一部分,该计划是世界上第一个使用3D打印制造核反应堆。TCR利用ORNL在核科学与工程、材料科学和先进制造方面的丰富经验,在更短的时间内以更低的成本开发出新型材料的微反应堆,确保这一重要的无碳能源的未来。

“特别是对于TCR,您可能会遇到这样一种情况,监管机构将需要有关零件制造方式的详细数据,而我们可以使用Peregrine构建的数据库来提供规格。” Scime说。

TCR项目主管Kurt Terrani表示:“在制造过程中收集的这些信号与运行过程中的性能之间建立关联,将是对关键核反应堆组件进行资格鉴定的最丰富的数据和最明智的过程。另一个明显的好处是,它可以在制造过程中完成,从而消除耗时长且昂贵的传统鉴定过程。”

ORNL研究人员强调,通过在任何制造商制造的3D打印机上安装Peregrine软件,可以节省开发时间,同时为工业提供改进的产品。Peregrine生成了一个通用的图像数据库,可以传输到每台新机器上,以快速训练新的神经网络,它在一台高性能笔记本电脑或台式机上运行。研究中使用的是标准相机,大多数情况下,其安装范围为4到20兆像素,因此它们可以生成每一层打印平台的图像。迄今为止,该软件已经在ORNL的七台粉末床打印机上成功进行了测试,包括电子束熔化激光粉末床和粘合剂喷射。

Scime说:“我们所做的一切工作都是为了使操作员和设计师知道了解什么可行,什么不可行,这有助于增强我们对部件质量的信心。当你认为打印过程中存在异常以及问题所在的每个像素的3D地图时,你可以打开整个对构建过程以进行全面了解。”

随着监控系统的发展,研究人员希望能够将图像数据与来自其他来源的数据(例如打印机的日志文件、激光系统和操作员注释)组合在一起,从而可以更精确地识别零件,并跟踪和评估所有零件的统计信息。

加速发展先进制造业科学

AI软件是在ORNL的制造示范设施(MDF)上开发的,该设施是为满足美国能源部的用户而开发的,与行业紧密合作,以开发、测试和完善几乎所有类型的现代先进制造技术。

Scime说:“没有其他地方能像MDF那样开发出这种与机器无关的算法,因为在我们的研究过程中,我们一直在进行着对多种机器和多种构建技术的研究,以获取关键数据。我们有能力轻松放置传感器,技术人员可以确保一切正常,并获取数据。这里有各种各样的科学专业知识,很容易就能找到专家来帮助解决所有相关的挑战。”

在其他过程控制工作中,MDF研究人员正在开发方法,以监视建筑物下表面的缺陷并检测可能在更深层形成的孔隙,包括使用光电二极管和高速相机。

Scime说:“我们进行焊接已有数百年历史,但添加剂仅使用了几十年,我们不知道在某些情况下会出现什么样的问题。机器学习技术使我们能够快速收集和分析大量数据。然后,我们可以识别出这些问题并获得我们所需的知识,以更好地理解和防止异常。”

这项工作是由美国能源部能源效率和可再生能源办公室先进制造办公室以及美国能源部核能办公室赞助研发的,后者为TCR计划提供了资金。ORNL由负责美国能源部科学办公室的UT-Battelle管理,这是美国物理科学基础研究的最大支持者。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型