aau讯(编辑 许乐)近日,Martin Luther University Halle-Wittenberg (MLU) 的化学家开发出一种在3D打印过程中将液体直接整合到材料中的方法。该技术允许将活性药物掺入药物产品中或将发光液体掺入材料中,从而可以监控损坏情况。目前,该研究已经发表在《先进材料技术》杂志上。

众所周知,随着3D打印技术的不断成熟,其已经广泛用于各种应用程序。然而,通常,该方法限于通过加热而液化并在打印后变为固体的材料。如果最终产品要包含液体成分,通常会在之后添加这些成分。这个过程耗时且费用昂贵。“未来将在于结合多个生产步骤的更复杂的方法。这就是为什么我们正在寻找一种在打印过程中将液体直接整合到材料中的原因。”MLU化学研究所的Wolfgang Binder教授说道。

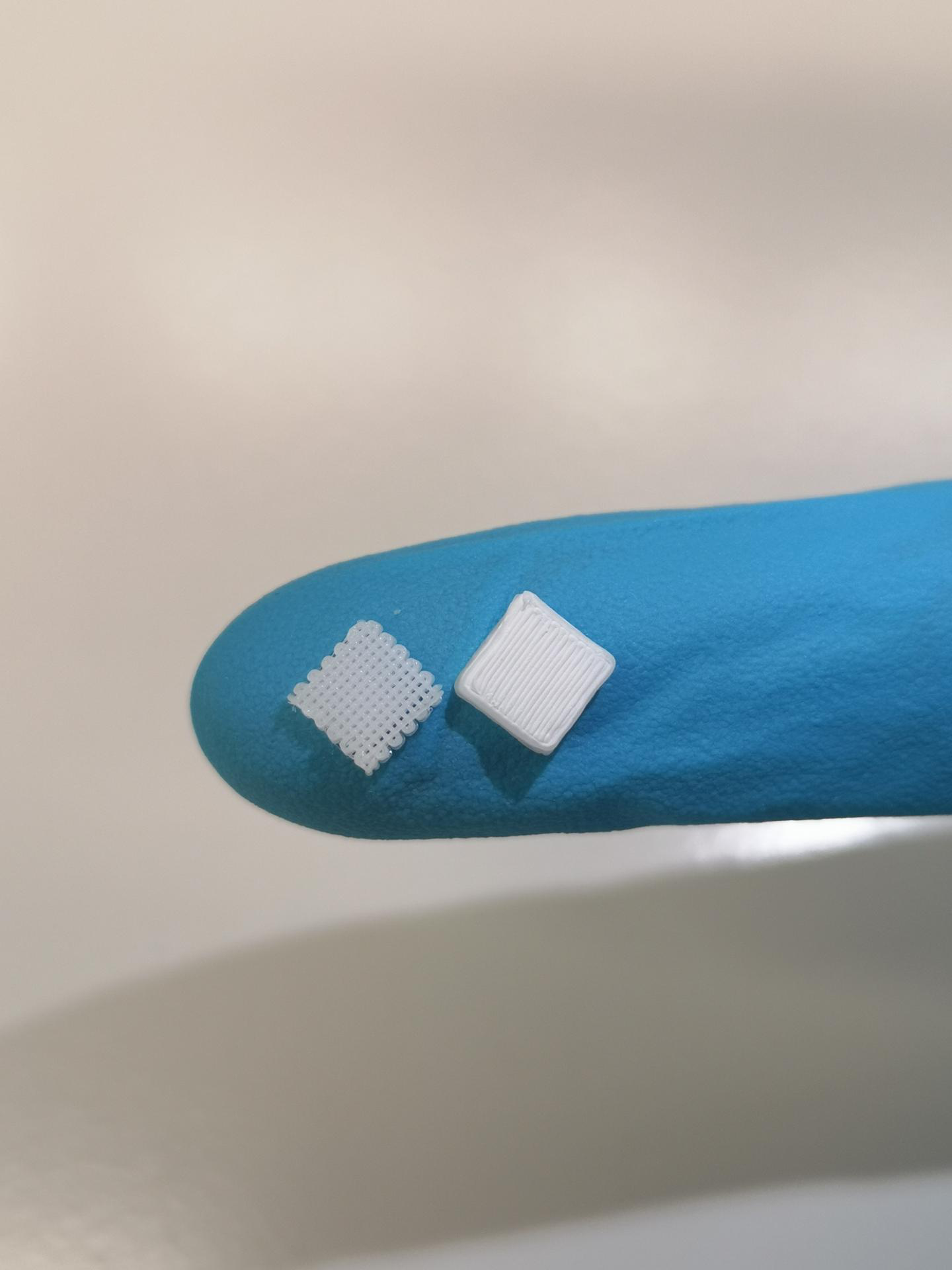

为此,Binder和他的同事Harald Rupp将常见的3D打印过程与传统的打印方法(如喷墨或激光打印机中使用的方法)相结合。在基础材料的挤出过程中,将液体逐滴添加到所需位置。这使得它们可以有针对性地直接集成到材料中。

而今,化学家已经通过两个例子证明了他们的方法有效。首先,他们将活性液体物质整合到可生物降解的材料中。Binder解释说:“我们能够证明活性成分不受打印过程的影响并保持活性。”在制药工业中,此类材料用作药物仓库,可以被人体缓慢分解。它们可以在手术后使用,可以防止发炎。

其次,科学家将发光液体整合到塑料材料中。当材料损坏时,液体会漏出并指示损坏发生的位置。Binder说:“您可以将这样的东西打印在产品的一小部分中,使其承受特别高的压力。例如,在承受很大压力的汽车或飞机零件中。”根据Binder的说法,迄今为止,很难检测到塑料材料的损坏(与金属零件损坏不同,在X射线中,金属零件可以暴露微裂纹)。因此,新方法可以提高安全性。

此外,Binder解释道:“组合工艺对于许多其他应用领域也是可以想象的。我们将计划很快使用该方法打印部分电池。使用我们目前的装置无法在实验室中生产大量产品。为了生产工业量,必须在大学之外进一步开发该工艺。”

据了解,这项研究得到了卓越研究中心“系统与生物技术”,德国研究基金会(DFG,德国研究基金会)和欧盟的支持,作为“ Horizon 2020”计划的一部分。

关于新工艺的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型