aau讯(编辑 Sunshine)据外媒报道,鲁汶大学的学生Lars Vanmunster开发了一种工艺,可以改进使用激光粉末床熔合(LPBF)技术进行3D打印得到的金属零件的表面光洁度。该技术依赖于第二个脉冲激光的应用,可将粗糙度降低80%。基于此,该项目获得了Vanmunster的工作奖项。

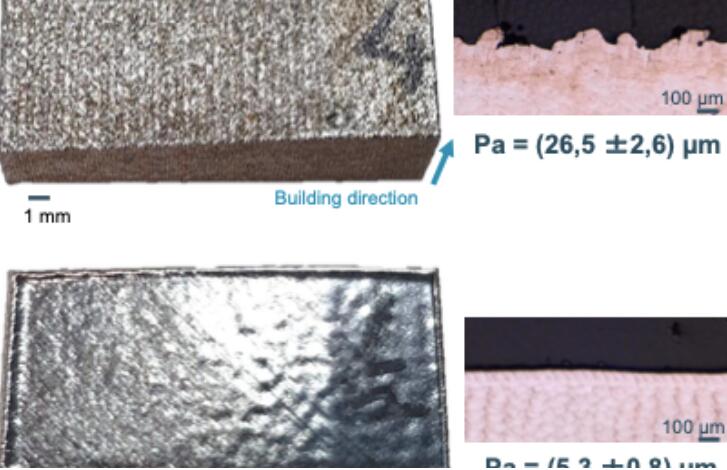

众所周知,由于在打印过程中粉末颗粒的飞溅,零件上会形成小的隆起,导致零件表面粗糙。反过来,从打印机上取下部件之后,必须使用诸如打磨、抛光之类的技术进行精加工。尽管在某些情况下(例如整形外科植入物),粗糙的表面可能是有益的,但对于绝大多数零件来说,在打印之后必须进一步加工以满足最终规格需求。这种后处理非常耗时且成本高昂,在某些情况下,这可能成为企业是否使用3D打印进行组件生产的决定因素。

而在以往的研究中,研究员已经开发出多种方法来解决在构建过程中金属零件的表面光洁度问题。这些方法包括机械加工、激光烧蚀、蚀刻、电化学加工等。这些方法引起的问题之一是会干扰构建过程中金属芯片的形成。

对此,Vanmunster及其同事在该项目的研究中有了一个想法,该想法通常是以前LPBF研究的一个问题。在使用脉冲激光进行3D打印零件实验时,它遇到了一些副作用,即冲击波干扰部件。但是,在其他领域,例如激光冲击喷丸和箔成型,来自激光器的冲击波实际上可以具有实际应用。

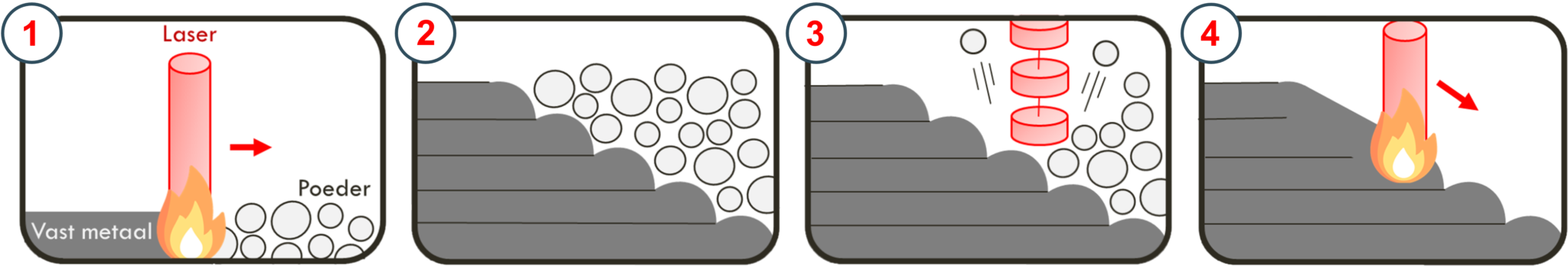

Vanmunster作为鲁汶大学机械工程制造过程的硕士研究生,他与同事们共同努力,并考虑将脉冲激光的冲击波用作改善表面质量的一种手段。通过将3D Systems ProX DMP 320A与500W激光器配合使用,并使用第二纳秒级的fiber光纤激光器,他们开发了一种双重激光方法,可在打印过程中自动执行表面精加工。当第一个能量源用于打印零件时,第二个脉冲激光通过向该区域发送微小的冲击波来去除残留的粉末,这会导致未烧结的粉末在一次激光重新熔化外表面之前被去除。

当然,此过程最多可以减少80%的表面粗糙度,从而减少后处理工作量和整体零件成本。基于此,Vanmunster的论文获得了佛兰德工程师协会的“ IE NET硕士论文奖”。

当被问及从何处获得该工艺的灵感时,Vanmunster告诉aau小编,“双激光装置是几年前鲁汶大学的增材制造研究小组开发的。AM团队通过对这种新颖的双激光装置进行了深入的测试和实验,发现了通过脉冲激光的冲击波选择性去除粉末的现象。我的研究集中在Jitka Metelkova博士的研究背景下,使用这种设置来减少金属3D打印零件表面粗糙度,而他正在使用该机器进行混合增材制造。”

Vanmunster表示,将这项技术整合到现有的金属3D打印机中需要与制造商本身合作,以使其进入市场。

“从一开始,我们就在3DSystems-LayerWise的商用LPBF机器中实现了双激光设置。我们已经与他们的工程师合作,共同实施了所需的所有硬件和软件修改。这是通过在佛兰德政府资助的大型基础设施项目的框架内修改3DSystems DMP ProX320机器来完成的。因此,我们的研究对工业来说非常有用。”Vanmunster说道。

除了能够在构建过程中执行平滑处理之外,与后处理技术相比,使用冲击波还有其他好处。例如,机加工可能并不总是适合于平滑且复杂的3D打印零件。打印完成后进行的基于激光的表面处理需要大量时间和劳动密集型步骤:从机器上卸下零件,对其进行夹紧,对激光进行平滑处理以及将其松开。

“所有这些都会导致大量的额外费用。双重激光装置的优势在于它可以在原位进行加工,这意味着不需要人工参与密集型劳动的操作。”Vanmunster说道。

接下来,Vanmunster希望将他的技术应用于更复杂的现实世界对象,以便证明其在工业产品中的实用性。为此,他在领导AM小组的Van Hooreweder教授的指导下加入了鲁汶大学的AM研究小组,担任博士研究员。

Vanmunster说:“我们将与许多工业合作伙伴共同启动一个新项目,在其中我们将进一步探索新型双激光系统的可能性。”

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型