铸锻铣一体化金属3D打印技术成功突破3D打印不能打印锻件而难以在大型高端锻件中工程应用的世界难题,在2020年被列入限制出口目录,由此可见该技术对于中国乃至全球制造领域的重要性。

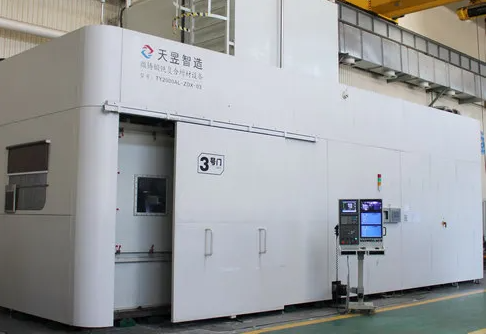

针对航空发动机等大型关键复杂构件的制造难度大、合格率低、成本高等技术难题,天昱制造联合武汉重型集团有限公司、华中科技大学、中国科学院工程热物理研究所、武汉华中数控股份有限公司、中国航发南方工业有限公司、中国航发商用航空发动机有限责任公司等六家国内知名院校企业,共同完成技术转化,研制出世界首台最大锻件微铸锻铣同步超短流程制造装备,开创了功能复合单机制造大型复杂锻件的新模式。

课题评价专家组组长、北京北一机床股份有限公司原总工程师刘宇凌认为,作为融合冶金材料制备成形与机械加工于一体的新兴技术,“铸锻铣一体化金属3D打印”是典型的跨行业、多学科交叉技术,代表了未来以产业链短流程化制造为特色的高端装备制造发展方向。“铸锻铣一体化金属3D打印”技术将成破解中国高端装备制造“卡脖”难题的关键。

中钢集团总经理王建认为,该技术有效提升了微铸锻铣磨制造在航空航天、发动机、船舶、核电、高铁、电力能源、汽车制造、工程机械等行业典型件加工制造领域应用的技术成熟度,满足自主知识产权的微铸锻铣磨复合制造技术与国产数控机床、数控系统的深度集成需求,具有广泛应用场景与巨大市场潜力。

“我们也迫切希望能够有更多的中国人参与进来,一起把这项技术推向更大范围的应用,让中国在突破复杂大型零件制造的‘卡脖难题’方面,从先进到领先,并能保持持续领先。”张海鸥认为,此次项目的成功实施,充分验证了“铸锻铣一体化金属3D打印”技术的实用性与领先性。随着相关领域对国产数控复合制造装备的信赖程度不断提升,在即将到来的“十四五”期间,“铸锻铣一体化金属3D打印”技术也必将迎来黄金期。

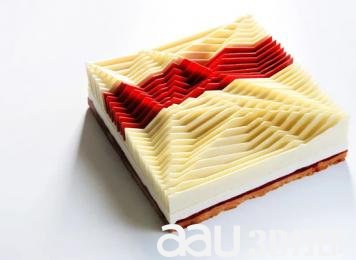

我国高端装备的快速研发生产,急需大型高端零件整体制造技术。“智能微铸锻铣”方法,以电弧增材与连续等材微锻及热处理同步复合并融合减材铣削新思想,独创紧凑柔性机构,实现了增-等-减材与调质集成制造;提出磁-电-光-力多能场多尺度混态成形模拟方法,揭示超常态应力变形和组织演变规律,建立形性并行设计-制造-测控集成智能系统,创立了中国领先世界的铸锻铣一体化超短流程绿色智能制造新模式与装备。

转载自:3D打印技术参考

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型