aau讯(编辑 王瑶)众所周知,水凝胶-聚合物混合物已广泛用于各种应用,例如生物医学设备和柔性电子产品等。然而,当前技术将水凝胶-聚合物混合物的几何形状限制为由水凝胶与硅橡胶组成的层压体。这极大地限制了基于水凝胶聚合物的设备的功能和性能。在这里,研究员们报告了一种简单而通用的多材料3D打印工艺,以制造复杂的3D混合结构。该结构由与各种可紫外固化的聚合物共价键合的高拉伸性和高含水量的丙烯酰胺-PEGDA(AP)水凝胶组成。混合结构在基于DLP的自建多材料3D打印机上打印。研究员通过水溶性光引发剂TPO纳米粒子引发的AP水凝胶的不完全聚合来实现AP水凝胶与其他聚合物之间的共价键合。研究员们演示了一些利用这种方法的应用程序,所提出的方法为通过将水凝胶与其他可3D打印工艺的聚合物粘合而实现多功能软设备和机器铺平了新途径。

介绍

水凝胶是一种含水的聚合物网格,已在生物医学、柔性电子学和其他技术中得到了广泛的应用。在许多应用中,水凝胶与其他聚合物结合形成混合结构,用于保护、增强水凝胶结构或为水凝胶结构添加新的功能。示例包括具有基于水凝胶的亲水性和润滑性表层的弹性生物医学设备、具有防脱水涂层弹性体的基于水凝胶的柔性电子设备以及由弹性体纤维增强的水凝胶复合材料等。尽管研究最近取得了长足的进步,但可以与水凝胶牢固粘合的聚合物主要限于硅橡胶,而水凝胶与聚合物的混合物的几何形状大多局限于层压结构,这极大地限制了硅橡胶的性能。基于水凝胶聚合物的设备的功能和性能,因此,研究员们期望开发一种有效的方法来制造具有高设计自由度和丰富材料选择的基于水凝胶-聚合物的混合结构。

据了解,可以以自由形式创建复杂3D对象的三维(3D)打印已广泛用于制造3D水凝胶结构。在所有3D打印技术中,基于挤出的直接墨水书写(DIW)技术已被广泛地用于3D打印水凝胶。与基于DIW的3D打印工艺(通过直接挤出油墨形成不同,基于数字光处理(DLP)的3D打印工艺通过触发局部光聚合,转变液态聚合物的数字化紫外线(UV)辐射形成3D结构。从树脂到固体3D结构,是制造高分辨率的高度复杂3D结构的理想技术。最近,Zhang及其同事开发了一种可拉伸且可紫外线固化的水凝胶,该凝胶与基于DLP的3D打印技术兼容,并能够制造具有高水含量【高达90%重量(wt%)】且可拉伸至1300%的高分辨率3D水凝胶晶格结构。但是,尚未实现使用基于DLP的3D打印工艺设备来制造由高拉伸性和高含水量水凝胶与其他可紫外固化聚合物组成的混合结构的能力。这主要是因为基于高效DLP的多材料3D打印工艺系统的选择有限,并且缺乏在高性能水凝胶与各种可紫外固化聚合物之间形成牢固结合的通用方法。

在这里,研究员们报告了一种简单而通用的多材料3D打印方法,该方法能够制造高度复杂的混合3D结构,该结构由高拉伸性和高水含量的水凝胶组成,这些水凝胶与各种不溶性UV固化聚合物(包括弹性体、刚性聚合物、类似于丙烯腈丁二烯苯乙烯(ABS)的聚合物、形状记忆聚合物(SMP)以及其他基于(甲基)丙烯酸酯的紫外线固化聚合物。研究员们展示了利用这种多材料3D打印方法的许多应用:通过马蹄形和增强的晶格结构水凝胶复合材料,具有空间可变刚度的3D打印弯液面,具有药物输送功能的4D打印心血管支架以及3D打印工艺的离子导体,以及应变带防脱水弹性层的传感器。通过将高拉伸性和高含水量的水凝胶与其他不溶性紫外线固化聚合物(包括弹性体、刚性聚合物、ABS类聚合物、SMP以及其他3D形式的(甲基)丙烯酸酯基UV固化聚合物)粘合在一起,以制造功能和性能大大扩展的软设备和机器。

结果

多材料3D打印水凝胶与其他聚合物

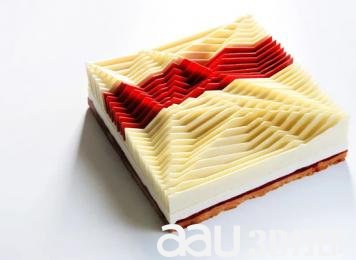

如图1A所示,研究员在自建的基于高分辨率、高效DLP多材料3D打印机上打印水凝胶-聚合物异质结构。该系统采用“自下而上”的投影方法,其中从UV投影仪照射的数字化UV光,该UV投影仪位于垂直移动的打印台下方,以控制每一层打印的层厚。在打印阶段和UV投影仪之间,有一块涂有聚四氟乙烯的玻璃板,该玻璃板支撑着两到三个聚合物前驱体溶液水坑,并水平移动以为相应的层输送所需的聚合物前驱体溶液。这里使用的水凝胶是具有高拉伸性和高含水量的可紫外线固化的丙烯酰胺-聚(乙二醇)二丙烯酸酯(PEGDA)(AP)水凝胶。UV可固化聚合物是可商购的基于(甲基)丙烯酸酯的3D打印聚合物。图1(B和C)演示了打印对角对称的Kelvin形式的过程,其中一半由弹性体制成(透明),另一半由AP水凝胶制成(黄色)。当一层弹性体部件被打印时(图1B),透明的弹性体前驱体溶液被放置在打印阶段的下方,并且相应的UV图案被照射到透明的弹性体前驱体溶液中。如图1C所示,当打印水凝胶部分的层时,黄色水凝胶前驱体溶液位于打印阶段下方,并且相应的UV图案被照射到水凝胶前驱体溶液中。应用空气喷射方法以去除打印部件上的前驱体溶液残留物,并在材料交换期间将材料污染降至最低。有关基于DLP的多材料3D打印工艺系统的详细信息,请参见图1的注释S1。如图1D所示,通过交替切换每一层的弹性体和水凝胶前驱体溶液,最终打印出对角对称的Kelvin。由于在高度可变形的AP水凝胶和弹性体之间的界面处形成了牢固的共价键,因此可以将打印的多材料Kelvin形式压缩50%,而不会在两种构成材料之间发现任何脱键现象(图1E和S2)。为了进一步证明这种多材料3D打印工艺方法的多功能性,我们打印了一种Kelvin泡沫,其中三个单元格分别用刚性聚合物、AP水凝胶和弹性体打印(图1F)。同样,水凝胶与其他两种聚合物形成牢固的共价键,我们可以通过较大的变形来拉伸混合Kelvin泡沫结构,而不会发现用不同材料打印的结构之间发生脱胶(图1G和S3)。

图1具有其他聚合物的多材料3D打印水凝胶。

(A)基于DLP的多材料3D打印设备的图示。(B和C)分别打印弹性体和水凝胶结构的方法。(D)由AP水凝胶和弹性体制成的对角对称Kelvin形式的快照。(E)证明打印的对角对称Kelvin形式的高可变形性。(F)由硬质聚合物、AP水凝胶和弹性体组成的Kelvin泡沫结构的快照。(G)证明了打印的多材料Kelvin泡沫的高拉伸性。比例尺,5毫米。(照片来源:浙江大学Zhe Chen。)

材料和结合机制

图2中的插图进一步介绍了用于制备此UV固化、高拉伸性和高水含量的AP水凝胶前体溶液的化学物质,以及解释打印的AP水凝胶如何与(甲基)丙烯酸酯基等其他紫外线可固化聚合物牢固结合的机理。如图2A所示,我们通过将丙烯酰胺粉末、PEGDA和自制备的水溶性光引发剂2,4,6-三甲基苯甲酰二苯基膦氧化物(TPO)混合到水中来制备AP水凝胶前体溶液。在此,PEGDA /丙烯酰胺的混合比为0.625〜1.25wt%,AP水凝胶的水分为70〜80wt%(详细情况请参见材料和方法)。可以通过改变PEGDA /丙烯酰胺混合比,PEGDA的分子量和水含量来调节机械性能。使用水溶性TPO作为光引发剂是使AP水凝胶前体溶液具有高UV固化性和可3D打印性的关键。为了使TPO粉末具备水溶性,我们使用表面活性剂SDS(包含亲水性头部和疏水性尾部)(图2B)来包裹TPO颗粒。另外,聚乙烯吡咯烷酮用作结晶抑制剂。冷冻干燥所制备的含有TPO的水包油型微乳剂后,产生了高度水溶性的TPO纳米颗粒。请注意,以前的工作报告了使用商业光引发剂Irgacure 819制备可紫外线固化的水凝胶前体溶液的方法。但是,Irgacure 819的不溶性要求用户将其溶于乙醇和二甲基亚砜等有机溶剂中,这仅适用于拉伸性和水含量较低的水凝胶。为了3D打印由AP水凝胶和其他聚合物组成的混合结构,我们选择了许多可商购的聚合物前体溶液(详细信息可以在“材料和方法”中找到)。尽管没有提供这些商用聚合物溶液的化学详细信息,但它们是基于(甲基)丙烯酸酯的单体、交联剂和具有非水溶性光引发剂的低聚物(图2C)。

图2材料和结合机理

用于制备AP水凝胶溶液的化学品。(B)水溶性TPO纳米颗粒的图示。PVP,聚乙烯吡咯烷酮。(C)(甲基)丙烯酸酯基聚合物溶液的可能化学结构。PI,光引发剂。(D至G)印刷水凝胶-聚合物多材料结构的过程的示意图。(H至J)分别是交联的AP水凝胶,AP水凝胶-(甲基)丙烯酸酯聚合物界面和交联的(甲基)丙烯酸酯聚合物的化学结构。R,R1和R2是(甲基)丙烯酸酯聚合物中可能的中链。

图2(D到J)展示了多材料3D打印过程,所得化学结构以及AP水凝胶与(甲基)丙烯酸酯聚合物之间拟议的界面键合机理。根据图2(D和E)所示,水凝胶前体溶液在图案化的UV投影下固化为水凝胶网格结构层。光聚合使丙烯酰胺和PEGDA交联以形成化学交联的网格结构(图2H)。注意,聚合的水凝胶结构中残留有少量未反应的丙烯酰胺和PEGDA(图2E)。从图2(F和G)可以看出,我们通过将UV图案投影到(甲基)丙烯酸酯聚合物前体溶液中,将(甲基)丙烯酸酯聚合物层进一步打印到AP水凝胶层上,这导致自由基光聚合(图2I)。在界面处,(甲基)丙烯酸酯聚合物中的自由基也会攻击AP水凝胶内的那些未反应的单体和低聚物,从而导致基于(甲基)丙烯酸酯的聚合物层与AP水凝胶层之间的化学键合(图2J和图S2)。

为了验证我们提出的AP水凝胶与(甲基)丙烯酸酯聚合物之间界面键合的机理,我们首先进行傅立叶变换红外(FTIR)光谱研究由不同引发剂引发的AP水凝胶聚合反应的转化。为了比较聚合的转化率和动力学,我们使用了另外两种引发剂进行比较:(i)Irgacure 2959(I2959),一种商用水溶性光引发剂,已广泛用于基于DIW的丙烯酰胺水凝胶3D打印中,和(ii)过硫酸铵(APS)作为热引发剂加上N,N,N',N′-四甲基乙二胺(TEMED)作为引发促进剂,已被广泛用于合成大量的AP水凝胶样品。图3A显示了聚合前后AP水凝胶的FTIR光谱。转换率可以根据988 cm-1处峰的衰减来计算转换,这是─CH的出的面内弯曲模式2─单元(亚甲基),归一化到C = O伸缩峰(羰基)在1655 cm-1作为内标。由APS-TEMED、TPO和I2959引发的AP水凝胶的转化率分别为〜100%、〜90%和〜10%。有关样品制备和FTIR测试的详细信息,请参见材料和方法。

图3聚合转化率和键合能力的比较。

(A)分别由水溶性TPO,I2959和APS-TEMED引发的AP水凝胶的FTIR光谱。au,任意单位。(B)分别由TPO和I2959引发的AP水凝胶的光聚合动力学比较。(C)分别由TPO和APS-TEMED引发的AP水凝胶的应力-拉伸行为的比较。(D和E)分别演示了将UV固化弹性体粘合到水溶性TPO和APS-TEMED引发的水凝胶上。(F和G)用一半AP水凝胶和一半Tango弹性体(F),Vero刚性聚合物(G),Agilus弹性体(H),PEGDA(I),分别是基于甲基丙烯酸酯的SMP(J),类ABS聚合物(K)。(I到Q)相应的被提样品的快照。(照片来源:浙江大学Zhe Chen。)

由于TPO纳米颗粒和I2959都是水溶性光引发剂,因此我们进一步用FTIR来研究分别由TPO和I2959引发的AP水凝胶的光聚合动力学。有关FTIR测试的详细信息,请参见材料和方法以及图S3。如图3B所示,在相同的UV固化条件下,由TPO引发的AP水凝胶前体溶液在15s内达到80%的转化率,固化2分钟后其转化率达到90%饱和。相比之下,由I2959引发的AP水凝胶溶液的转化率仅在UV固化2分钟后达到10%。这是由于I2959在405 nm处的感光度极低(消光系数ε〜2 M-1cm-1),比TPO(ε〜600 M-1cm-1)低28倍。基于此,我们得出结论,带有TPO的AP水凝胶前体溶液适用于基于DLP的3D打印系统(波长通常为385或405 nm),这需要较短的紫外线曝光时间(1分钟以内)来固化一层。带有光引发剂I2959的AP水凝胶前体溶液仅适用于基于DIW的3D打印,这使用户可以先打印出3D结构并在更短波长的紫外线照射下进行数小时的后固化,以使水凝胶交联。

从图3A中,我们还发现APS-TEMED引发剂将几乎100%的丙烯酰胺和PEGDA转化为水凝胶共价网格;相比之下,AP水凝胶与TPO的转化率为90%。聚合转化率的差异也反映在交联水凝胶的宏观力学行为上。图3C分别介绍了由APS-TEMED和TPO引发的AP水凝胶的应力-拉伸行为。有关单轴拉伸试验的详细信息,请参见材料和方法。由TPO引发的AP水凝胶具有较低的刚度和拉伸性,因为较低的聚合转化率导致较少的交联点和较短的线性链。尽管这种相对较低的聚合转化率削弱了AP水凝胶的机械性能,但它有利于将水凝胶与其他UV固化(甲基)丙烯酸酯聚合物粘合。为了证明具有90%聚合转化率的TPO引发的AP水凝胶可以与(甲基)丙烯酸酯聚合物形成牢固的界面键,而具有100%聚合转化率的APS-TEMED引发的AP水凝胶无法实现,我们打印了一种可紫外固化的弹性体到TPO引发的AP水凝胶狗骨样品上(图3D)。由于水凝胶和弹性体形成牢固的化学键,因此水凝胶-弹性体混合样品可以拉伸五倍而不会脱粘。相反,打印的可紫外固化的弹性体不能与APS-TEMED引发的水凝胶形成牢固的键合,并且在拉伸混合样品期间会发生脱键(图3E)。利用TPO引发的水凝胶的这一优势,我们进一步将TPO引发的AP水凝胶与其他可紫外线固化的聚合物一起打印。如图3(F到K)所示,我们拉伸混合狗骨形样品,其中AP水凝胶与Tango弹性体、Vero刚性聚合物、Agilus弹性体、PEGDA、甲基丙烯酸酯、SMP和类似ABS的聚合物相粘合。有关UV固化聚合物的详细信息,请参见材料和方法,单轴拉伸测试结果如图S4所示。由于所有其他可紫外线固化的聚合物都比AP水凝胶坚硬,因此大多数变形会出现在水凝胶部分。破坏水凝胶与聚合物之间的界面键所需的能量大于破坏水凝胶本身所需的能量,因此当水凝胶破裂而不是在界面处发生时,每个混合样品都会失效(图3,I至Q) 。

如图S5A所示,我们执行180°剥离测试,以研究水凝胶与UV固化聚合物之间的界面韧性(图S5B和S4)。值得注意的是,图2中的力/宽度-位移曲线为S5C表示,图3中的六种不同的UV固化聚合物在AP水凝胶上的界面韧性(F至K)彼此相似。这种相似性可以通过在剥离测试过程中六个破裂的水凝胶-聚合物混合样品的图像来解释(图S5D)。可以看出,在剥离测试期间,AP水凝胶而不是水凝胶-聚合物界面在界面附近发生内部破坏,这在聚合物基材上留下了水凝胶的残留层(图S5D)。剥离测试证实,破坏水凝胶-聚合物界面所需的能量大于破坏水凝胶本身所需的能量。

为了进一步研究关键打印参数-UV固化时间对界面韧性的影响,我们还对AP水凝胶-Tango弹性体混合样品进行了剥离测试,其中AP水凝胶的固化时间不同。如图S6(A和B)所示,界面韧性从11.3逐渐增加到19.7 J / m2(N / m),将UV固化时间从10 s增加到1分钟,当UV暴露时间超过1分钟时,它趋于稳定。界面韧性的增加主要是由于随着更多的单体和交联剂的交联,UV固化时间从10 s增加到1分钟(图S6C),纯AP水凝胶样品的断裂韧性增加。但是,紫外线固化时间的变化不会影响断裂模式。如图S6(D到I)所示,所有水凝胶-弹性体混合样品都在水凝胶侧破裂,即使对于仅固化10 s的混合样品,所有裂缝也具有粘性。此外,我们还进行了剥离测试,以研究由光引发剂I2959引发的Tango弹性体与AP水凝胶之间的界面结合,将其在无氧环境中以254 nm波长的UV固化下固化40分钟。图S7显示了I2959引发的AP水凝胶也经历了内聚破坏,这表明所提出的界面键合机制也适用于I2959引发的AP水凝胶,可用于通过基于DIW的3D打印与其他聚合物一起打印AP水凝胶。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型