aau讯(编辑 许乐)随着COVID的全球大流行,供应链遭受了前所未有的挑战,因此,许多公司希望对供应链进行更直接的管理,这在一定程度上促进了3D打印软件在制造业中的采用和接受的加速。机器制造商正在迅速部署新技术(SLM / VELO3D),并且公司基于该技术已投入生产的承诺而获得了巨额资金注入(Desktop Metal/Relativity Space) 。而这一切将继续推动行业向前发展。

随着机器打印效率变得越来越快,越来越复杂,用户所面临的挑战之一是需要一种简化、高效的方法来捕获和使用在工作流程的每个阶段生成的大量数据,包括零件设计、材料管理、建立/加工数据、后处理和检查。无缝查看此数据的能力可以为供应商和客户提供关键指标,以继续推动零件生产。目前,这些数据通常是通过内部测试,供应商认证,生成在Word或PDF中,甚至仅存储在机器本身中。

基于以上问题,3Degrees用了一年多的时间与80多个生产3D打印软件设备的用户交谈,以了解此问题,并查看是否有机会创建“最佳实践”解决方案。从这些对话中,我了解到,Microsoft遥遥领先于3D打印软件的领导者,因为有关生成结果的所有3D打印软件数据中的90%都位于某种电子表格中。从易用性的角度来看,这是解决数据岛问题的一种适当方法,但是当希望集成更大的数据集,比较各种内部版本、材料或确保从生产开始到实际交付可以记录供消费者使用的零件时,它却无法充分利用这些数据的功能。

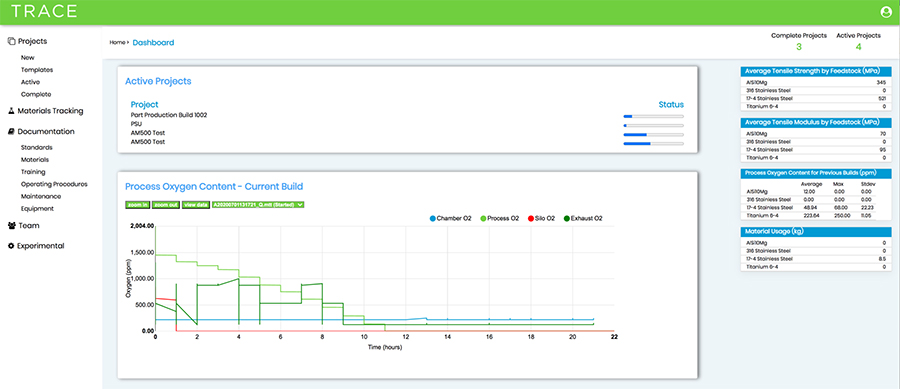

为了应对这一挑战,3Degrees团队开发了一种称为TRACE的软件工具,该工具是一个数字平台,以易于使用、精简和可搜索的方式为AM金属和聚合物的用户提供3D打印数据。该工具使用户可以对材料特性进行基准测试、创建工作说明以及以数字方式存储和分析3D打印软件工作流程各个方面的数据。

作为早期案例研究,我们通过雷尼绍的InfiniAM API将来自雷尼绍增材制造解决方案中心的数据放到TRACE上,这使团队能够将来自23个不同传感器的实时机器数据汇总到一起,涵盖了机器运行的各个方面。对于每次建造,TRACE都会跟踪这些传感器输入的建造室参数(例如温度和气体含量),并将这些参数与设计输入、材料给料数据、操作说明、后期生产和检查数据联系起来。TRACE提供了一个平台,可以查看每台机器每一秒的运行情况,并利用这些见解提供的分析来改善可重复性和机器维护方面。

在2021年,TRACE将继续扩展功能,并将与航空航天供应商一起部署,以使其能够报告关键发现和序列化的资格数据,从而帮助客户使用3D打印软件扩展功能并摆脱数据孤岛的困境。

随着3D打印用例的增长,我们预计将会看到许多公司的需求,这些公司意识到需要提高效率并确保满足所有质量控制和文档要求。我们将TRACE打造为易于使用、灵活且经济高效的解决方案。鉴于我们在该领域的专业知识,我们可以说它远超Microsoft,是企业更好的选择。

关于3D打印的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型