aau讯(编辑 王瑶)据外媒报道,加拿大初创公司Structur3d于近日对外发布消息称,其已经引入了Inj3ctor平台,这是一种用于注塑橡胶零件的新型台式解决方案。

据该公司表示,其目标是用工厂级的橡胶材料(例如有机硅和聚氨酯)创造新产品。3D打印原型和实际产品的功能有望节省时间和金钱,同时提供大规模定制产品的潜力。

Inject3r可以创建类似此硅火花塞护套的零件

根据Structur3d的介绍,Inj3ctor是第一个将注塑成型原理与3D打印相结合的3D打印系统。通过使用3D打印的模具,Inj3ctor使用料筒来混合和注入2组分柔性材料以创建任何可定制的形状。结果是使用工厂级橡胶材料(例如有机硅和聚氨酯)生产出高质量的产品,而不是使用更典型的易于打印的材料制成的原型。

众所周知,普通的3D打印橡胶通常不符合制造标准,因为3D打印橡胶仅限于原型应用。而Structur3d的Inj3ctor系统将台式机与3D打印结合在一起,从而为制造功能零件提供了实用的解决方案。

这为传统选择(例如手工铸造模具或购买批量生产工具)提供了一种经济高效的替代方案。Structur3d面向汽车、工业产品、航空航天、学术界、能源和医疗行业提供定制服务,买方在其中定制设计的某些部分的消费品,例如鞋的定制设计,这是该技术的另一种可能的应用。

联合创始人兼首席运营官Andrew Finkle解释说:“我们看到了可用材料上的空白,主要是塑料和金属。我们想用有机硅和聚氨酯生产零件。”

他们的解决方案是打印模具,然后注入所需的材料以生产生产级的软橡胶零件。“已经安装的塑料3D打印可用于快速制作模具,我们可以在注入时使用正压并混合材料来填充该模具。”

“这些注入的材料通常是两部分的材料,在填充新打印的模具中的型腔之前,需要将这些组分均匀混合。正确地将两部分混合是Structur3d面临的更大的工程挑战之一,”Finkle说道。

要使用Inject3r,产品开发人员应使用其常规的CAD软件设计模具。然后,他们使用通常放置在打印机中的普通耐用或可溶解塑料3D打印该零件。然后,他们可以从数以万计的液态橡胶材料中进行选择,并根据所需的耐久性、柔韧性和固化时间对其进行自定义,然后在Inject3r中使用。根据用户选择的混合比例和注射量,Inj3ctor填充模具,从而创建出完全定制的产品。

基于此,福特与滑铁卢大学合作开展了一些项目,以研究Inject3r在汽车制造中的效用。 Finkle指出:“我们的设备允许他们重新设计零件,以使用传统上无法使用的材料。”

当然,Structur3d并不专注于汽车行业,而是与生物医学设备制造商、制造商,甚至工具制造商Stanley Black和Decker合作。Finkle说:“我们认为,在专业设计和工程领域,这是关键工具。”

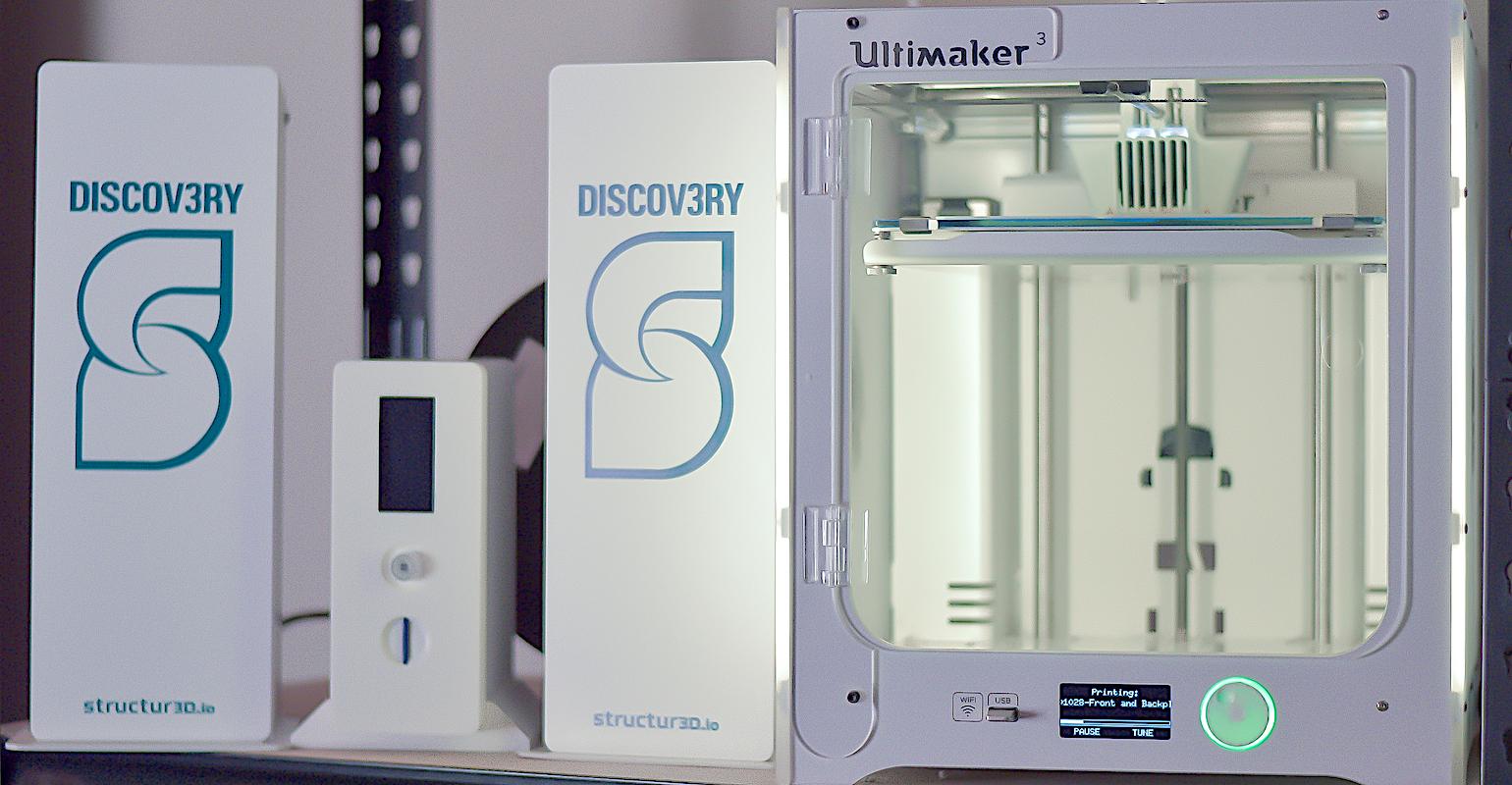

对于Structur3d的Inj3ctor平台套件,其包括Inj3ctor、Ultimaker S5 3D打印机、两者的材料以及其他附件。

关于3D打印的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型