摘要:立体光刻(SLA)是所有3D打印技术中最古老、最成熟的技术之一。它的功能是很容易理解;树脂选择范围广;可以用于3D打印准确的(通常是功能性的)原型和最终用途产品......

aau讯(编辑 吴昕烜)立体光刻(SLA)是所有3D打印技术中最古老、最成熟的技术之一。它的功能是很容易理解的;树脂选择范围广;可以用于3D打印准确的(通常是功能性的)原型和最终用途产品。

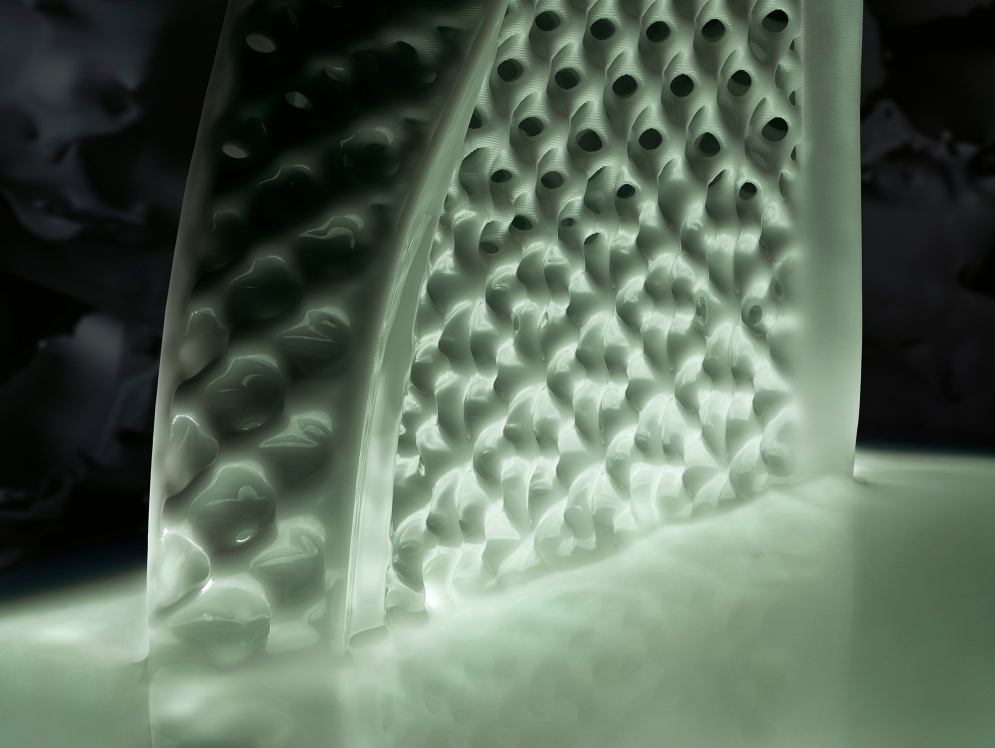

据了解,与许多增材制造过程一样,SLA的构建速度受到限制。由于必须用直径只有几根头发丝宽度的紫外线激光束来固化每一层,因此使用SLA进行打印类似于使用3D蚀刻版画雕刻蒙娜丽莎。

当然,选择光固化打印产品还有其他选择。其中之一是数字光处理(DLP)。可以使用不同样式的DLP系统,但是所有样式都有一个共同的特点:DLP打印机不是将图像一次打印一层,而是将一系列图像投影到树脂上,从而依次且几乎立即固化每一层。这种方法可加快构建速度,同时无需昂贵的激光器和检流计。

与SLA一样,DLP由光反应性树脂制造零件,并具有可移动的组装板。但是,DLP的紫外线光源是高分辨率的数字投影仪,而不是激光束。投影仪将数字切片的CAD模型的各个图像向上投影到到树脂罐底部的透明板上,从而使分子在相反的一侧立即交联。随着数字投影仪开始工作,构建板向上移动,同时拉动工件并暴露出树脂槽。完成后,工件将被清洗,然后在烤箱或UV光室中固化。

正如人们可能期望的那样,每个DLP打印机制造商在技术上都有其独特之处。通常,将一种系统与另一种系统区分开的是聚合过程。

位于加利福尼亚州雷德伍德城的Carbon公司使用其连续液体界面生产技术以及一系列专有树脂来提供数字光合成(DLS)。据该公司宣称,此3D打印过程可以比SLA快100倍地打印零件。

Carbon的高级技术产品市场经理Rob L'Heureux说:“DLS与竞争的数字光打印系统具有许多相似之处,但是是完全不同的打印过程。两种都具有光源和构建平台,并且两者在操作上看起来非常相似。Carbon分开的是使用氧气填充的阻隔层,我们将其称为“死区”和我们的双固化材料。双固化材料可以改善零件的质量,并且死区大大提高了制造速度。”

看过Carbon官网上的有关3D打印跑鞋中底报道的任何人都将认识到DLS和类似技术的潜力。在许多增材制造过程仍然仅限于原型和小批量生产的地方,所谓的“连续打印系统”为最终用途产品的大批量生产提供了希望。

L'Heureux指出,位于明尼阿波利斯市的Resolution Medical使用Carbon M2打印机生产用于在COVID-19大流行中的鼻咽拭子以及多种其他医疗设备。他说:“我们的设备特别适合制作宽度大约为两个手指的零件。这使制造商能够真正打包构建平台并最大程度地提高吞吐量。福特汽车公司已开始使用我们的系统为其GT500野马生产驻车制动支架,并为福克斯生产HVAC服务部件。此外,NASA使用我们的设备为Seeker自主机器人制作的气嘴零件也获得了认证,该机器人用于检查国际空间站和其他轨道航天器。”

控制力

Carbon不是唯一拥有DLP成功案例的公司。位于旧金山的Origin公司一直在忙着使用基于其专利的可编程光聚合技术的打印机来打印鼻拭子。Stratasys公司在2021年初收购了Origin,并一直在销售这种鼻拭子。

在美国空军的先进制造业奥运会中,Origin也获得了第一名。Origin与软件公司nTopology、材料供应商汉高公司合作,设计并打印了用于F-16飞机的多材料液压管夹。Origin团队击败了其他八名参与者,并赢得了100,000美元的比赛奖金。

Origin的生产光敏聚合物产品营销总监Fin Watterson指出,该公司的打印机没有氧气供纸的“死区”。取而代之的是,它依靠气动泵送机构使位于打印平台和窗口之间的充满传感器的透明聚四氟乙烯膜膨胀。

与Carbon的DLS一样,该膜既可以抑制和控制光聚合过程,又可以防止部件粘在窗口上。完成每一层后,膜将放气,构建平台向上循环,然后重复该过程。

Fin Watterson说:“长话短说,它使我们能够通过使用简单、可靠的机械过程来控制聚合速率,从而达到与竞争对手的氧气辅助3D打印机相同或更高的速度。而且由于这种方法减少了将零件从成型区抬起所需的剥离力,因此它提供了打印模具和其他大型、块状物体的可能性,而这在大多数基于DLP的系统上都是很难做到的。而且,我们能够使用氮气和其他气体来使环境保持惰性,从而打开了在氧气存在情况下无法打印的全新化学方法的大门。”

加速站

位于明尼苏达州布鲁克林公园的员工持股的塑料注射成型公司Diversified Plastics Inc.(DPI)不在其Carbon M2打印机上打印模具。但是,它确实使用M2来生产成千上万的零件。

该公司的工程经理Vincent Pope表示:”DPI于3年前加入了3D打印,这是其Acceleration Station服务的一部分,其目的是‘在几天而不是几周内’向客户交付原型和生产零件,而无需使用工具。当试图满足客户对快速旋转或原型塑料零件的需求时,传统的塑料注射成型会成本过高且耗时,这是因为每次零件迭代都需要修改模具,如果更改很大,则可能需要全新的模具。但现在,借助AM,零件设计更改变得简单,快速且具有成本效益。客户向DPI发送了一个新文件,零件在数小时内建成。3D打印可以生产注塑成型无法生产的复杂几何形状。我们的客户不会因为传统制造方法的限制而限制他们的创造力,AM提供了设计更好的产品,同时降低成本并缩短上市时间的机会。”

随着技术的成熟,越来越多的材料被带到生产平台上,以增强这些功能。它们包括模仿热塑性聚氨酯的柔软材料;与医学级ABS相当的生物相容性材料;耐热和阻燃的类尼龙材料;以及类似于聚碳酸酯的光学透明材料。

Pope说:“3D打印的医疗设备(如注塑成型的医疗设备)必须是可消毒的,并且DPI必须经过客户认证才能生产。医疗用品大约是我们在这里所做的工作的60%。当我们将可用于3D打印的聚合物数量与注塑成型的数量相比,我们在满足客户需求方面也没有遇到太多障碍。3D打印的零件的美观性和表面处理非常接近注塑零件,并且在大多数情况下其功能特性也一样好。当3D打印为用户提供更大设计自由度时,很显然,它将对企业向前发展发挥越来越重要的作用。”

关于3D打印的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型