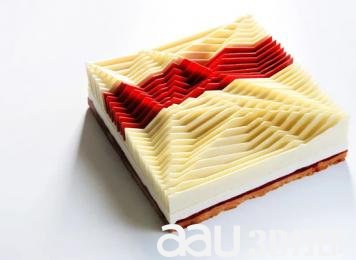

据外媒报道,总部位于波特兰的HILOS公司正在引入一种全新的方式来制作将艺术性与性能相结合的鞋子。即将鞋子的传统鞋垫、中底和外底结合到一个3D打印平台中,以在一个完整的结构中体现这些层中每一层的性能要求。

据悉,嵌入平台的是格子编织网,作为支撑垫的动态形式。最终的结果是柔软、有弹性的鞋底,带有可支撑每一步的灵活平台。该鞋子是借助MultiJet Fusion技术由具有跑鞋弹性的新型性能材料3D打印而成的。

因此,HILOS正在通过融合技术和手工来改变鞋子的制造方式,利用增材制造解决紧迫的设计和环境问题,同时提升使产品人性化的工艺,使其成为主要珍品。

HILOS生产的每对鞋子都经过精心设计,可拆卸并重新用于第二次制作。这种水平的循环意味着从概念到生产的设计意图。这也意味着制造的产品不仅经久耐用而且具有生命终结计划。HILOS的每个订单都附有退货标签,以便将用户用过的产品送回我们进行回收利用,且客户下次购买时可享受15%的折扣。随后,HILOS的团队将拆解它们并将材料发送给合作伙伴,这些合作伙伴可以回收和再利用皮革鞋面和3D打印平台以生产新产品。

使用3D打印技术意味着HILOS能够在需要的时候准确地制作需要的东西。这是一种全新的鞋类制造方式,可以结束过度生产,同时制造适合用户的优质产品。这意味着鞋类产品具有更多的尺寸和个性化,而不必担心库存压力。

此外,由于采用3D打印,HILOS的每双鞋的用水量比生产传统鞋类所需的水量少85%—每双可节水1,700 加仑。HILOS的设计师、工程师和艺术家使用3D打印为每个客户进行制造,通过定制的按需制造来增强工匠的价值,而不是让他们处于制鞋边缘。基于此,HILOS正在为本地化和可持续生产的个性化产品打造未来—使人、产品和地球保持和谐。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型