3D打印技术目前已经步入了飞速发展的时代,3D打印服务带着大家了解其多种相关工作,其中3D打印服务内容有打印材料,常用材料及其各种优缺点和应用功能。

FDM 熔融沉积成型

原理:蜡、ABS、尼龙等丝状热塑性材料在喷头内被加热熔化。喷头沿零件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速凝固,并与周围的材料凝结。

常用材料:蜡、ABS、尼龙等丝状原材。

优点:

1.无需激光器,设备成本低;

2.成型的材料有工程材料水准,强度较高;

3.易实现办公室化工作。

缺点:

1.需采用支撑,材料消耗多;

2.低成本设备采用本体材料作为支撑,支撑去除麻烦;

3.成型精度较低,表面质量较差。

应用:可以用作具有一定力学性能的塑料件的外形设计、 结构设计等;

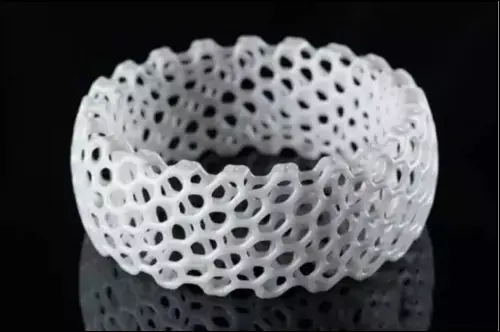

SLA立体光固化成型法

原理:以光敏树脂为原料,通过计算机控制紫外激光器,逐层扫描固化光敏树脂薄层,最终凝固成型。

常用材料:热固性光敏树脂

优点:

1.精度高;

2.表面质量好;

3.成型速度较快;

4.无噪音、无振动。

缺点:

1.有应力,容易引起形变,要加复杂支撑;

2.材料价格昂贵;

3.设备价格及维护费用昂贵;

4.工作环境要求苛刻, 气味重;

5.成型件物理性能受限。

应用:复杂、高精度的精细件。如:代替熔模精密铸造中的蜡模。

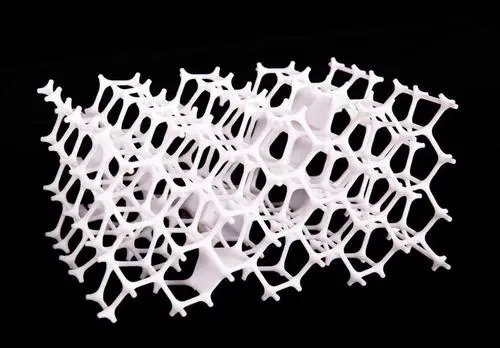

SLS选择性激光烧结(铺粉)

原理:用激光束对铺好粉末层进行扫描,粉末被烧结互连,从而构成产品的各层轮廓,铺新一层粉末,一层层烧结成产品原形。(次工艺配套激光器功率只有100w,不足以熔化金属、陶瓷粉末,因此对烧结金属

陶瓷粉末未成型产品,是通过添加高分子等粘接剂粉末与金属、陶瓷粉末混合,激光扫描熔化粘结剂,再通过后处理工艺得到金属、陶瓷构件)。

常用材料:石蜡、塑料、金属、陶瓷粉末等各种广泛材料。

优点:

1.应用材料广;

2.无需支撑;

3.可成型复杂零件;

4.材料利用率高,粉末回收;

5.无须支撑结构;

6.与其他成型方法相比,能产生较硬的模具。

缺点:

1.激光器和阵镜扫描系统,成本较高‘

2.陶瓷、金属制件的后处理较难;

3.需要预热和冷却,耗时相对较高;

4.成型表面粗糙多孔,具有内应力,制作易变性。

应用:复杂、高精度的精细件。如:代替熔模建模铸造中的蜡模。

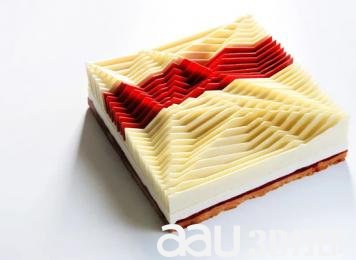

SLM选区激光熔化成型(铺粉)

原理:SLM工艺是在SLS工艺的基础上开发的,与SLS最大的不同在于使用的激光器功率达到了400w甚至更高(工具不同材料选择合适的激光器),可以直接熔化金属、陶瓷粉末,在惰性气体保护下,用激光束都铺好的金属、陶瓷等粉末进行逐层扫描熔化,直接烧结成产品原形。

常用材料:几乎所有金属材料/较多非金属材料

优点:

1.可直接制造复杂金属零件;

2激光光斑小,精密高;

缺点:

1.价格昂贵;

2.成型件表面质量有颗粒感,表面精度不够高;

3.层厚非常薄,成型效率低;

4.有金属球化、翘曲变形及裂纹等问题;

应用:直接制造结构复杂零件。

关于3D打印的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型