由增材制造技术实现的连续碳纤维聚乳酸复合材料的快速成形

Nanya Li, Yingguang Li∗, Shuting Liu College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing, 210016, China

文章信息

文章历史

2016年3月24日初稿

2016年7月11日修改稿

2016年7月15日采纳

2016年7月18日在网站发布

关键字:

3D打印(增材制造)

连续碳纤维

聚乳酸复合材料的增材制造

摘要

增材制造(3D打印)快速成形技术可制造出连续碳纤维聚乳酸复合材料。针对打印样品有无碳纤维束预处理的对比实验分析了该新技术的改良优势。电子测试机和动态机械分析仪(DMA)测定了材料的机械强度和热力学性质。新颖喷嘴和路径控制方法也被设计满足了连续碳纤维印刷的要求。通过实验分析,用聚乳酸施胶剂预处理过的碳纤维能够有效地提高碳纤维和树脂之间的界面强度。实验结果显示,改性后的碳纤维复合材料的拉伸强度和弯曲强度较原碳纤维样品分别高13.8%和164%。扫描电子显微镜(SEM)的扫描结果显示改性后的碳纤维复合材料有更好的粘合界面。

![]()

![]()

![]()

© 2016 Elsevier B.V. 版权所有。

1.引言

由于热固性复合材料引发了日益严重的环境污染问题,近年来,可生物降解的复合材料在航空航天应用上备受关注。Mohanty等(2000年)检验了生物高分子材料的应用,并认为生物高分子材料提高了生物降解能力和可再生能力以及减少了温室气体的排放,带来了很多环境效益。聚乳酸(PLA)是一种由可再生资源衍生的生物降解材料。其具有良好的机械性能并在环境友好复合材料上有很好的应用前景。Drumrightetal(2000)和Garlotta(2001)研究报道了降解的过程:材料水解成乳酸并在一个月内完全消失。然而,Semba等(2006)表示PLA材料易碎的性质限制了其在航空航天领域中具有较高性能要求方面上的应用。Oksman等(2003年)建议对此使用纤维材料来进行加固并实现了很多改进。

增材制造技术因其良好的操作性、低成本以及无需工具和模具的优良特性,被广泛应用于加工处理PLA热塑性树脂(Lipson,Kurman,2013)。但是通过增材制造快速获得具有优异力学性能的纤维PLA复合材料依旧是一个巨大的挑战。聚合物材料的增材制造技术主要包括光固化快速成形(SLA)和熔融沉积造型(FDM)。Melchels等(2009)和Sarment等(2002)开发出具有更佳加工精度的SLA技术,但光敏树脂材料和设施的高成本限制了它的应用。

熔融沉积造型具有低成本的打印设备和热塑性材料,是工业生产的更佳选择且通过FDM已经制造出很多装置和部件。Leighetal(2012)和Czyżewskietal(2009)分别阐述了微尺度电子传感器和碳纳米纤维的增材制造机制。Hutmacher等(2001)和Ahn等(2002)研究了FDM制造部件的机械强度和材料的各向异性特性。针对碳纤维复合材料的FDM技术,Van Der Klift等(2015年)引进了Mark One 3D打印机用以评估碳纤维热塑性材料的增材制造能力。Tekinalp等(2014)和Ning等(2015)研究了短碳纤维(0.2-0.4毫米)和具有微观结构并通过机械性能测试的碳纤维粉末复合材料。Matsuzaki等(2016)表示连续碳纤维复合材料能通过增材制造实现,且该技术有潜力成为下一代的复合材料主要制造方法。Mori等(2014)制造出了由两层塑料板内夹一层碳纤维的夹层结构,这种夹层结构通过加热粘接在一起。上面提到的这些增材制造方法可以制造出连续的碳纤维热塑性复合材料。虽然曲面路径印刷可以实现,但是纤维和树脂之间的弱浸润某种程度上降低了增材制造复合材料的性能。

为将具有弯曲结构和高机械强度的连续碳纤维聚乳酸复合材料的增材制造技术投入实践当中,我们提出了持续快速打印成形的方法。并且设计出了新型挤压喷嘴和路径控制方法以打印曲面复合结构。我们也对复合材料的拉伸强度和弯曲强度等机械性能进行了测试以对有无碳纤维的增材制造材料样品进行对比。碳纤维复合材料表现出比聚乳酸材料更好的机械性能,但是碳纤维和聚乳酸之间却表现出较差的界面粘合性。所以为了提高复合材料的机械性能,我们在打印前将碳纤维束放置在聚乳酸施胶剂内浸润以使其改性。实验结果和机械试验通过扫描电子显微镜(SEM)分析证实了这种性方式使碳纤维复合材料的界面强度大大增强。玻璃化温度和损耗模量的热力学性能也用来作为测量增材制造样品的玻璃化温度以及损耗模量的标准。

2.实验

2.1. 准备材料

碳纤维束是由1000单个碳纤维(HtA40 H13, Toho Tenax Co., Ltd.)组成的;聚乳酸树脂的纯度为98%(NatureWorks)。通过使用螺杆挤出机(Wellzoom-B)处理聚乳酸棒使得复合碳纤维的聚乳酸树脂能够被持续挤压。FDM打印机的框架是通过使用成熟的商业模块和可连接到CURA开放源码3D打印机软件的主控制器板装配而成。这种改进的3D打印机可以控制三个轴向位置来进行复合材料部件的制造。四个步进电机负责喷嘴在Z轴、X轴和Y轴的路径控制。步进电动机的控制精度约为±0.2毫米。

2.2. 挤压喷嘴的设计

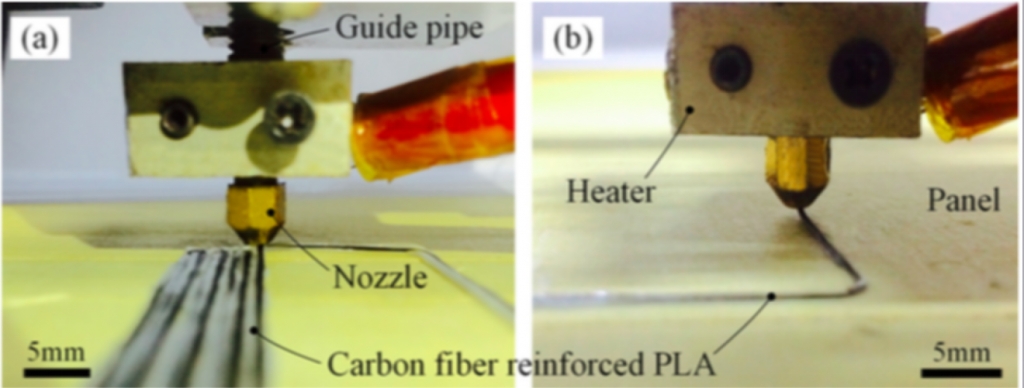

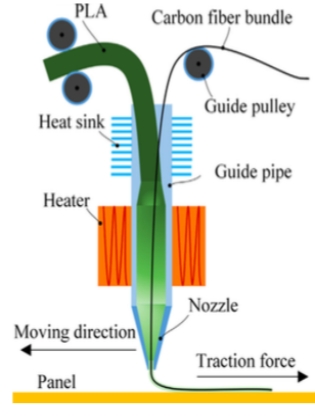

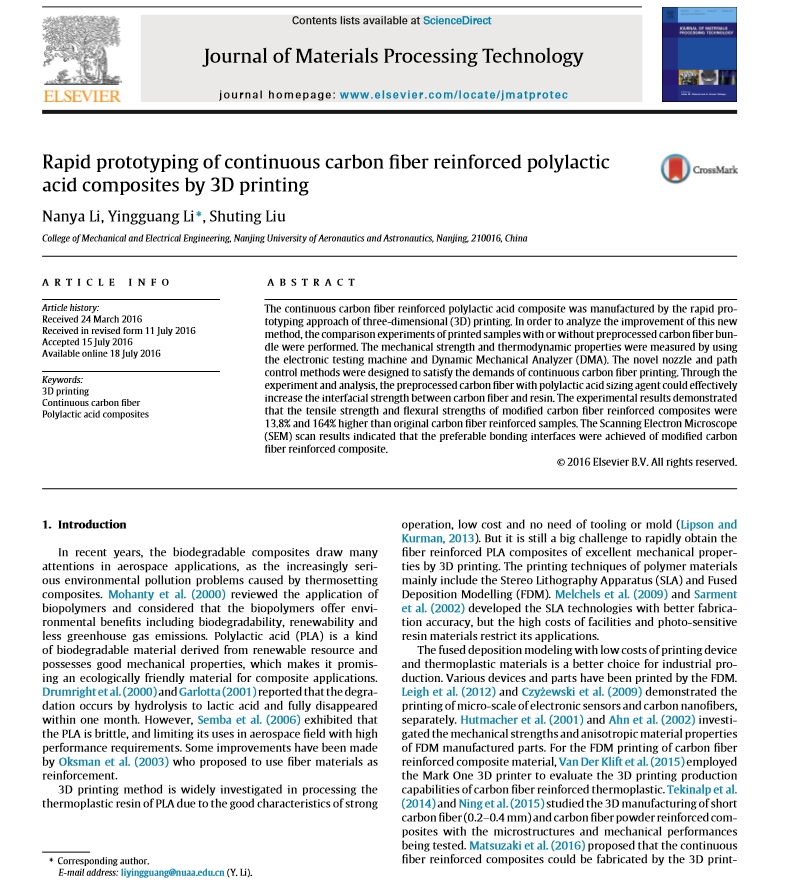

3D打印机的喷嘴被设计成适用于打印连续碳纤维和弯曲路径,见图1。连续PLA线和碳纤维束在导管通过加热PLA树脂到熔融温度而组合。在导管的入口的散热器用于确保PLA丝的固体状态。为使碳纤维和PLA树脂均匀混合,我们采用了锥形喷嘴。在印刷过程中,已挤压出的碳纤维聚乳酸丝粘在面板上并提供持久的牵引力以从喷嘴拉出被PLA包覆的碳纤维。

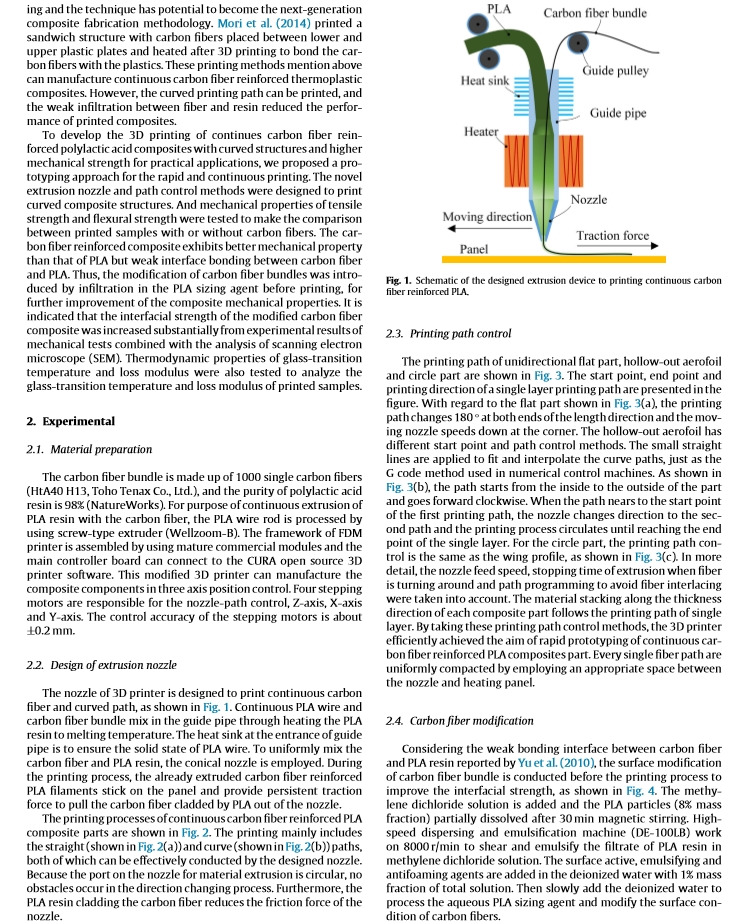

连续碳纤维聚乳酸复合材料部件的印刷工艺见图2。该印刷技术主要包括直线(见图2(a))和曲线(见图2(b))路径,这两个路径都可以通过喷嘴有效地进行。因为挤出材料的喷嘴端口是圆形的,所以方向变换时没有产生任何障碍。更进一步,PLA树脂包覆的碳纤维减少了喷嘴的摩擦力。

图1.印刷连续碳纤维PLA复合材料的挤压设备设计原理图

2.3. 打印路径控制

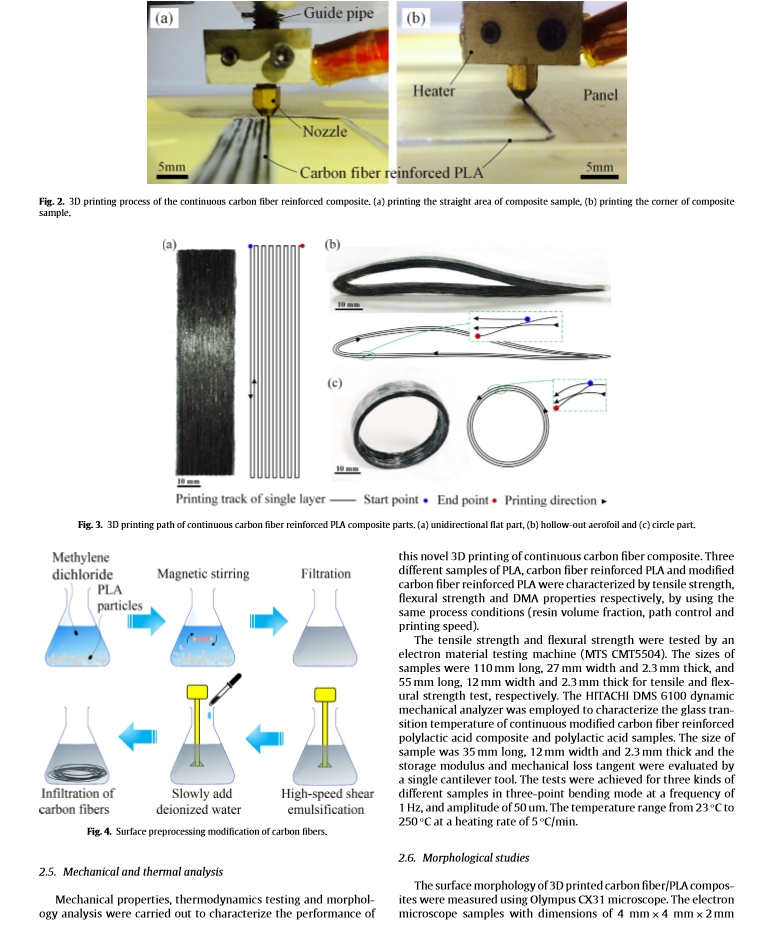

单向平滑部分、镂空翼型圆圈部分的印刷路径见图3。起始点、终止点和单层印刷路径的打印方向在图中给出。在图3(a)中所示的平坦部分中,打印路径在长度方向的两端改变180◦,移动喷嘴的速度在拐角处降低。镂空翼型具有不同的起始点和路径控制方法。小直线如同在数控机的G代码方法被插入到曲线路径中。如图3(b)所示,路径从内侧部分开始沿顺时针方向直到外侧。当路径接近到第一个打印路径的起始点,喷嘴就会改变方向到第二个路径。打印过程如此循环,直至达到该单层的终止点。对于圆圈部分,打印路径的控制和翼剖面相同,如图3(c)所示。更详细地说,喷嘴进料速度,当纤维旋转而停止挤压的时间以及用以避免纤维交织的路径编程得到了充分的考虑。材料沿着每个遵循单层打印路径的复合材料部件的厚度方向堆积。3D打印机采取这些打印路径控制方法,有效地实现了快速连续碳纤维PLA复合材料部件的快速成形。每一个纤维路径通过在喷嘴和加热板之间适当的空间被均匀压实。

2.4. 碳纤维改性

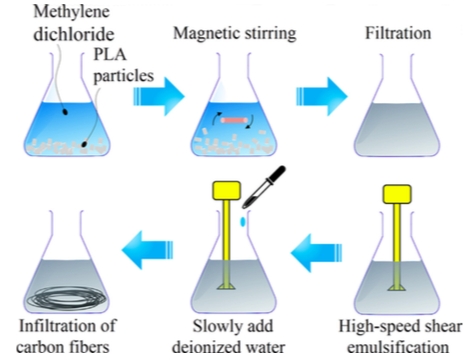

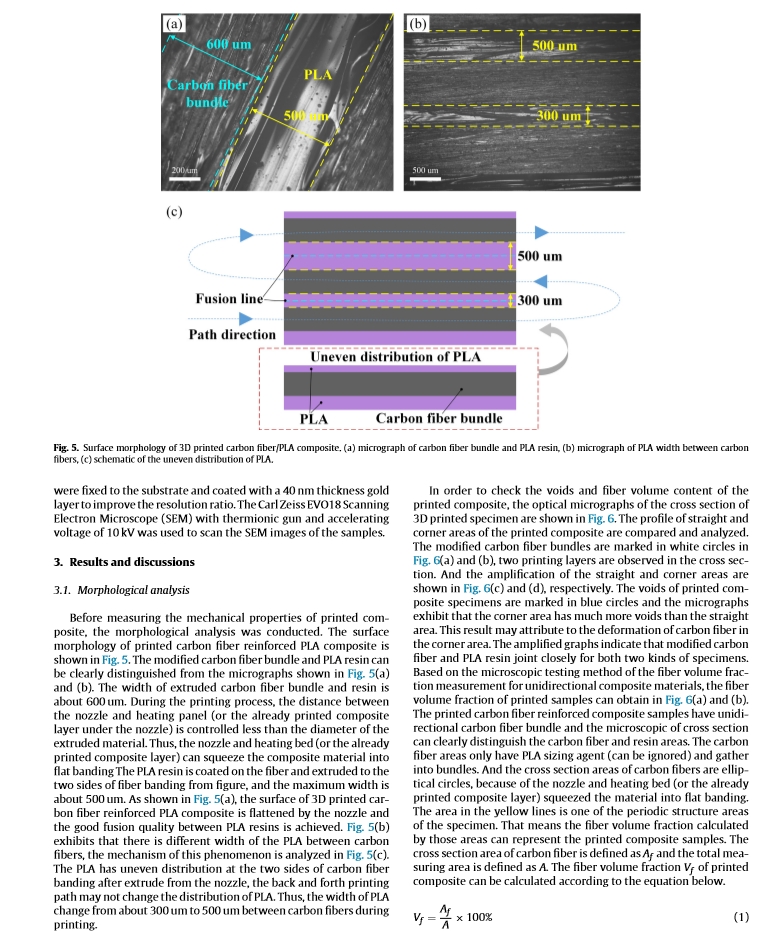

分析过Yu等(2010)提出的碳纤维和PLA树脂之间的弱粘合界面的报告,我们在打印之前要进行碳纤维束的表面改性以提高界面强度,如图4。我们添加了二氯甲烷溶液使PLA颗粒(质量分数为8%)在磁力搅拌30分钟后部分溶解。高速分散乳化机(DE-100LB)工作于8000r/ min以乳化二氯甲烷PLA树脂滤液。表面活性剂、乳化剂和消泡剂以总溶液1%的质量分数加入到去离子水中。然后慢慢地加入去离子水来处理PLA施胶剂并改变碳纤维的表面状态。

图2. 连续碳纤维复合材料的增材制造过程。(a)复合样品直面区域的印刷,(b)复合样品边角区域的印刷

图3. 连续碳纤维PLA复合材料的增材制造路径。(a)单向平面,(b)镂空翼型,(c)圈状

图4. 碳纤维的表面改性进程

2.5. 机械和热力学性能分析

我们对这个新型连续碳纤维复合材料3D打印机进行了机械性能测试、热力学测试和形态学分析以观测其表征的性能。通过控制变量法(树脂体积分数,路径控制和打印速度),我们对PLA、碳纤维PLA和改性碳纤维PLA这三种样品分别进行了拉伸强度,弯曲强度和DMA属性的测试。

拉伸强度和弯曲强度通过电子材料试验机(MTS CMT5504)进行测试。拉伸强度测试中样本的尺寸为长110mm、宽26mm、厚2.3mm,弯曲强度的测试中样品尺寸为长55mm、宽12mm、厚2.3mm。连续改性碳纤维聚乳酸复合材料和聚乳酸的样的玻璃化温度由HITACHI DMS 6100动态力学分析仪来测量。样品的尺寸为长35mm,宽12mm、厚2.3mm且由一个单臂工具来测量其储能模量和机械损耗正切。试验在三点弯曲模式下以频率1Hz,振幅50um对三种不同的样品进行测试。实验温度范围在23℃~250℃,加热速率为5℃/分钟。

2.6. 形态学研究

用于增材制造的碳纤维PLA复合材料表面形貌采用Olympus CX31显微镜测量。尺寸为4mm×4mm×2 mm的电子显微镜样品固定在涂覆有40nm厚金层的基板上以提高显微镜的分辨率。具有热离子枪和10 kV加速电压的Carl Zeiss EVO18扫描电子显微镜(SEM)用于扫描样品的SEM图像。

3.结果与讨论

3.1. 形态分析

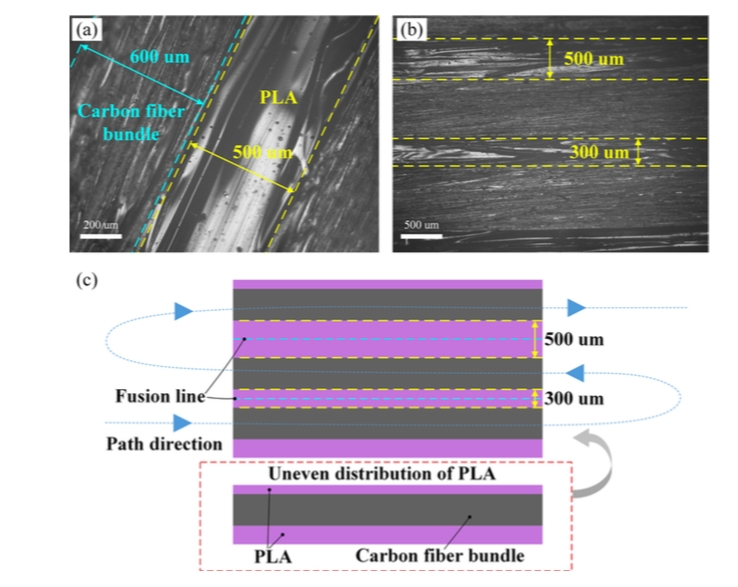

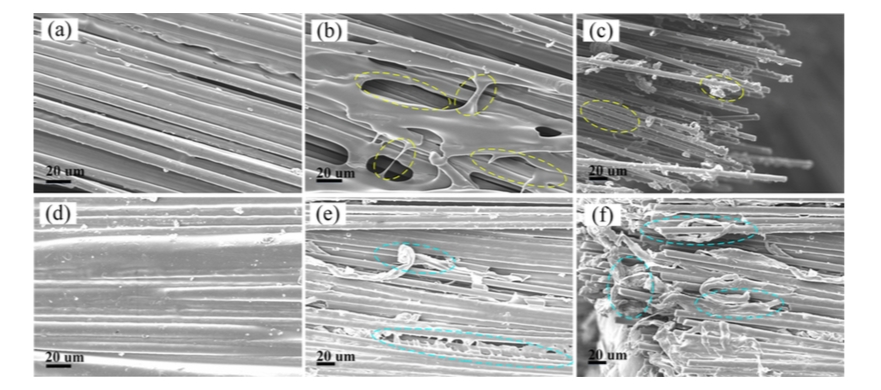

增材制造的碳纤维PLA复合材料的表面形态见图5。在图5(a)和(b)的显微图片中可以清楚地看到改性碳纤维束和PLA树脂。挤压出的碳纤维束树脂复合材料的宽度大约为600 um。在印刷过程中,喷嘴与加热板(或管喷嘴下已经打印出的复合材料层)之间的距离被控制小于输出材料的直径。因此,喷嘴和加热床(或已经打印出的复合材料层)可以将复合材料挤压成扁平状。PLA树脂覆在纤维表面并被挤压到纤

图5. 碳纤维PLA增材制造复合材料的表面形态。(a)碳纤维束和PLA树脂的显微照片(b)碳纤维束间PLA宽度的纤维照片(c)PLA不均匀分布原理图

维两侧,且其最大宽度约为500um。如图5(a)所示,喷嘴和PLA树脂间的良好融合性使增材制造的碳纤维PLA复合材料表面平坦。图5(b)展示了碳纤维之间不同宽度的聚乳酸,这一现象的机理分析见图5(c)。PLA从喷嘴挤出到碳纤维带的两侧会分布不均匀,往返印刷路径可能不会改变PLA的分布。因此在一刷过程中,碳纤维中PLA的宽度由300um改变成500um。

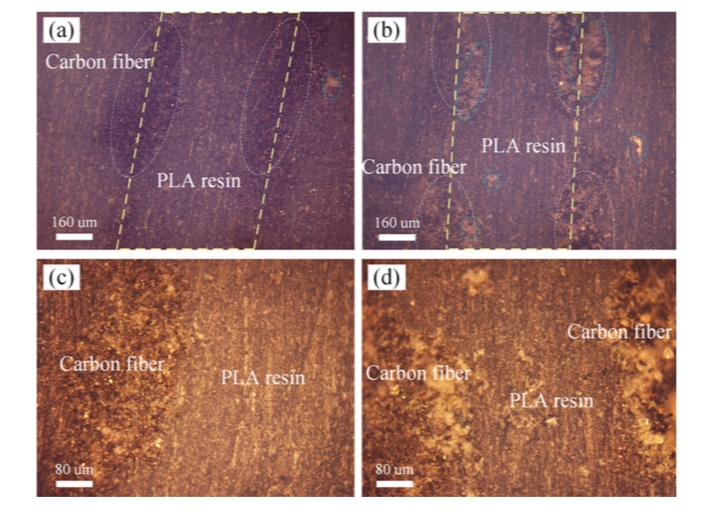

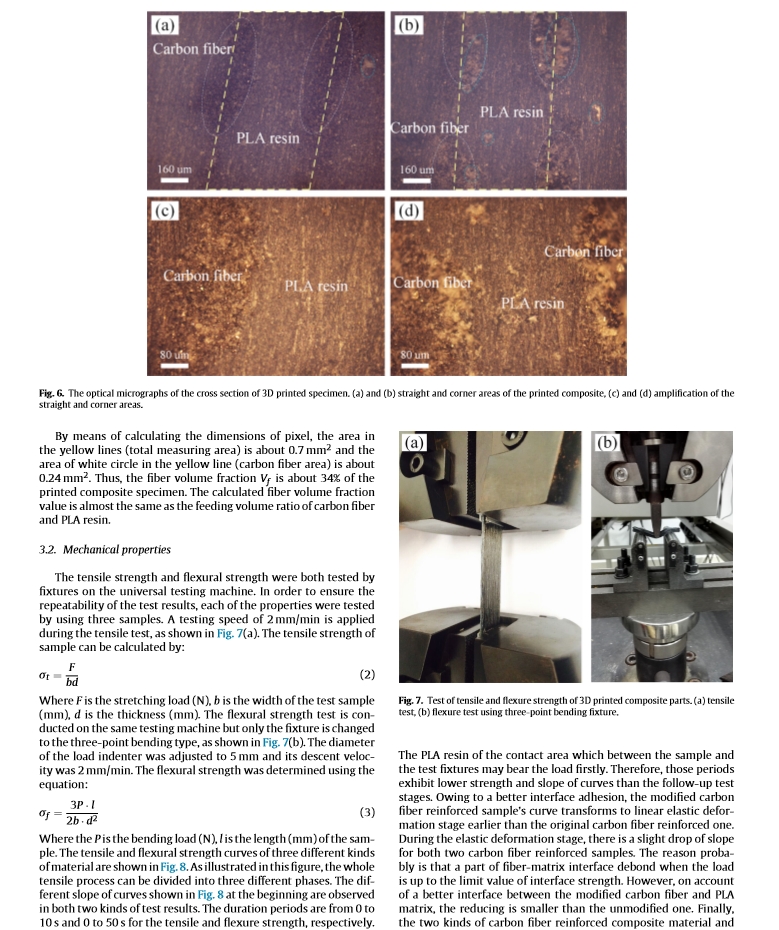

为检验印刷复合材料的空隙和纤维体积占有率,3D印刷试样的横截面光学显微照片在图6中显示。我们对印刷复合材料的直面和边角区域的轮廓进行了对比和分析。改性碳纤维束与图6(a)和(b)中用白圈标记,这两个打印层可在横截面中观察到。直面和边角区域的放大图片分别见图6(c)、(d)。印刷复合材料样品的孔隙用蓝色圆圈标记,显微照片显示边角区域和直面区域相比有更多的空隙。这个结果可能归因于碳纤维在边角区域产生的变形。放大图显示两种样品中改性碳纤维和PLA树脂都紧密结合。基于单向复合材料的纤维体积分数测量的显微测试方法,我们得到了印刷样品的纤维体积分数,见图6(a)和(b)。增材制造碳纤维复合材料样品具有单向碳纤维束和能清楚地分辨碳纤维和树脂的区域的微观截面。碳纤维区域仅有PLA施胶剂(可以忽略)且呈束状。喷嘴和加热床(或已印刷的复合材料层)将材料挤压成条状导致碳纤维的横截面区域为椭圆形圈。黄线的区域是样品中一个周期性结构区域。这意味着由这些区域计算的纤维体积分数可以代表印刷复合材料样品的纤维体积分数。碳纤维的横截面面积被定义为Af,总测量区域面积被定义为A,那么印刷复合材料的纤维体积分数Vf可通过下面等式计算。

(1)

我们通过计算象素的尺寸的方法计算出黄线的区域面积(总测量面积)约为0.7 mm2,黄线区域白色圈内区域面积(碳纤维区域面积)约为0.24 mm2。因此,印刷复合材料样品的纤维体积占有率Vf约为34%。计算出的纤维体积分数值与碳纤维和PLA树脂的进料体积比大致相同。

3.2. 机械性能

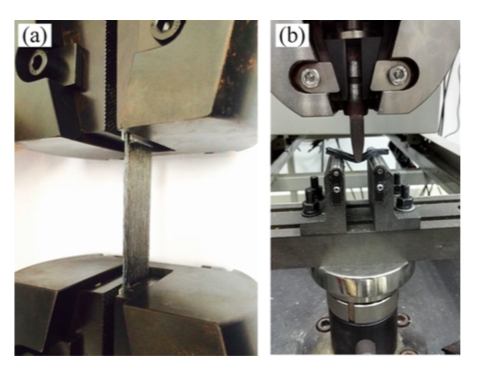

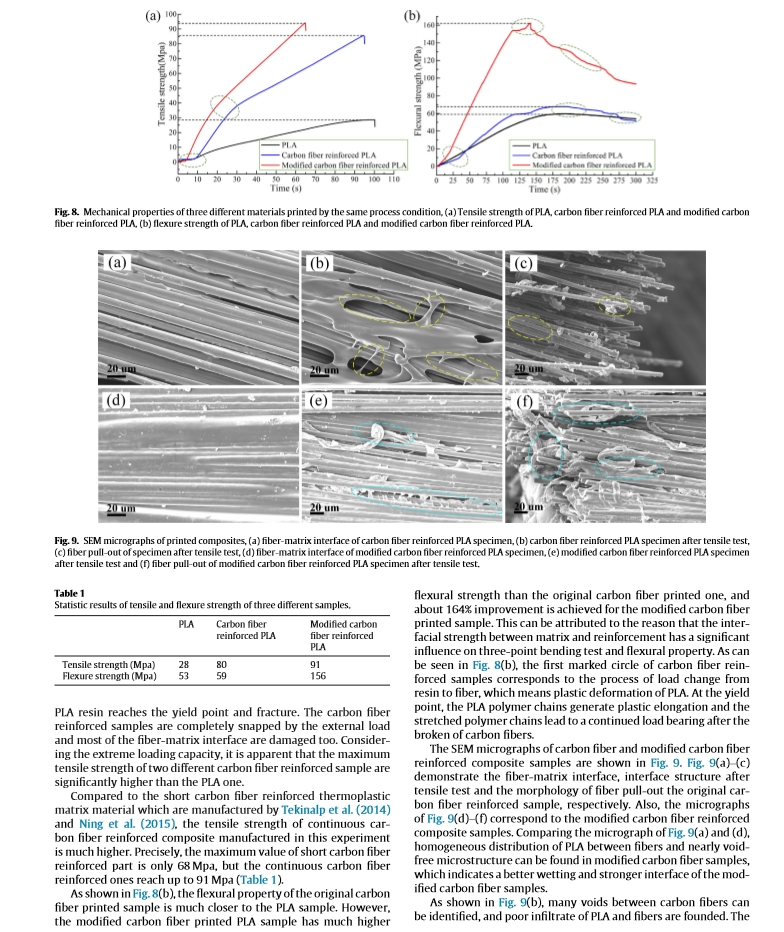

拉伸强度和弯曲强度通过固定在万能试验机上进行测试。为了确保测试结果的重复性,每个属性使用了三个样品进行测试。拉伸实验采用了2 mm/min的实验速度,见图7(a)。样品的拉伸强度可由如下等式计算:

(2)

其中,F是拉伸负荷(N),b是测试样品宽度(mm),d是厚度(mm)。弯曲强度实验在同样的试验机上进行测试,只是固定装置换为三点弯曲型,见图7(b)。负载压头的直径调节至5毫米,其下降速度为2 mm/min。抗弯强度可有如下等式计算:

(3)

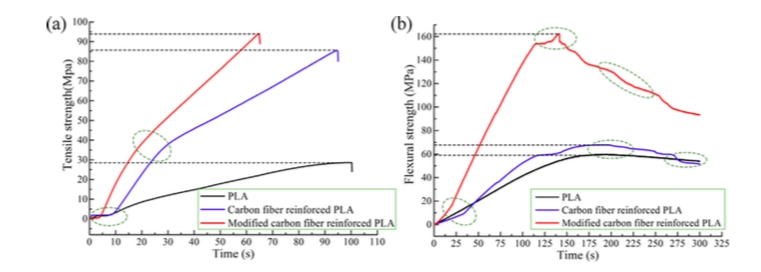

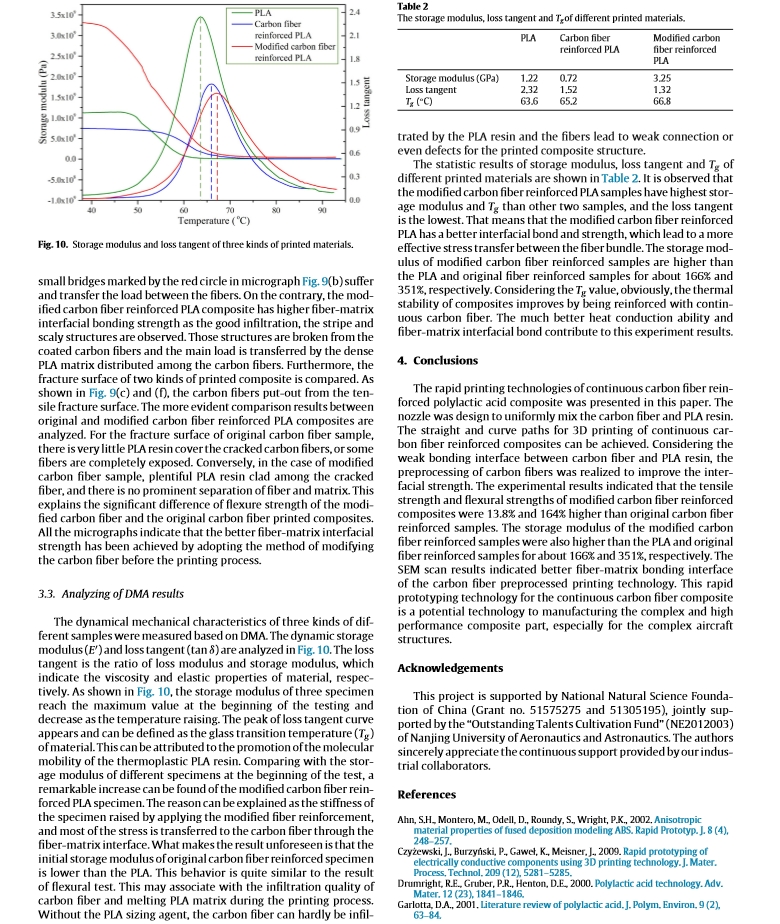

其中P是弯曲负载(N),l是样品的长度(mm)。三种材料的拉伸强度和弯曲强度曲线如图8所示。曲线表明整个拉伸过程可分为三个不同阶段。图8中起始部分的不同曲线斜率可在两种测试结果中观察到。拉伸强度和弯曲强度持分别持续了10秒50秒。PLA树脂样品和固定装置之间的接触部分会首先负荷。因此,这期间会表现出较低的强度和比后续测试阶段小的曲线斜率。由于界面有更好的附着力,改性碳纤维样品的

图6. 光学显微镜下增材制造样品的横截面(a)和(b)复合材料增材制造的直面与边角区域,(c)和(d)复合材料增材制造的直面与边角区域的放大图。

图7.增材制造复合材料的拉伸强度和弯曲强度测试。(a)拉伸强度测试, (b)用三点弯曲法固定的弯曲强度测试。

曲线早于原碳纤维样品进入到为线性弹性形变阶段。在弹性形变阶段,两个碳纤维样品的斜率都略有下降。上述现象的原因可能是一部分纤维-基质界面在负载至界面强度极限值的时候脱粘。然而,由于改性碳纤维和PLA基质间界面性能优良,其脱粘量少于未改性碳纤维复合材料。最后,两种碳纤维复合材料和PLA树脂达到临界点并断裂。这些碳纤维样品因外部负载而完全折断且大部分纤维-基质界面页被损坏。通过它们的负载极限可以很明显地看到两个含有碳纤维样品的拉伸强度远大于PLA样品。

该实验测试出连续碳纤维复合材料的拉伸强度比Tekinalp等(2014)和Ning等(2015)制造

图8.由相同条件下印刷出的三种不同材料的机械强度(a)PLA、碳纤维PLA和改性碳纤维PLA材料的拉伸强度,(b)PLA、碳纤维PLA和改性碳纤维PLA材料的弯曲强度。

图9. 印刷复合材料的SEM显微照片,(a)碳纤维PLA样品的纤维-基体表面,(b)拉伸后的碳纤维PLA样品,(c)拉伸试验厚露出纤维的样品,(d)改性碳纤维PLA样品的纤维-基体表面,(e)拉伸试验后的改性碳纤维PLA样品,(f)拉伸测试后纤维露出改性碳纤维PLA样品。

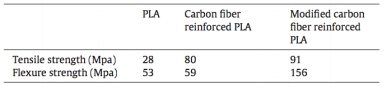

图表1.

三个不同样品的拉伸强度和弯曲强度的数据结果

的短碳纤维热塑性基体材料要高很多。精确地说,短碳纤维材料的最大拉伸强度只有68Mpa,而连续碳纤维材料可达到91Mpa(图表1)。

如图8(b)所示,原碳纤维印刷样品的弯曲特性更接近PLA样品。然而,改性碳纤维印刷出的PLA样品相比原碳纤维样品具有高得多的弯曲强度,改性碳纤维印刷样品实现了大约164%的提升。这可以归因于基质和碳纤维增强之间界面强度强度对三点弯曲试验和弯曲特性的显著影响。图8(b)所示,碳纤维样本标记的第一个圆圈对应于从树脂到纤维的负载改变,也就是PLA的塑性变形过程。在临界点时,PLA聚合链产生塑性伸长和拉伸的聚合链导致碳纤维破损之后的持续承载。

碳纤维和改性碳纤维复合材料样品的SEM显微照片见图9。图9(a)-(c)分别显示了纤维-基体界面、拉伸实验后的界面结构与拔除碳纤维的原碳纤维样品的微观形态。所以,图9(d)-(f)的显微照片对应改性碳纤维复合材料样品。对比图9(a)和(d)的显微照片,我们可以在改性碳纤维样品找到位于纤维和几乎无空隙微结构之间均匀分布的PLA。这表明改性碳纤维样品具有更好的润湿性和界面强度。

如图9(b)所示,碳纤维之间的很多空隙可以被识别出,且同时可以发现PLA和纤维的差浸润性。在图9(b)中显微镜照片上用红圈标注的小通道承载并在纤维之间传递载荷。与此相反,改性碳纤维PLA复合材料因其良好的浸润性以及条纹、鳞片状结构而具有更高的纤维-基质界面粘合强度。那些结构从被涂覆的碳纤维生剥落且主负载通过在碳纤维中稠密分布的PLA基质进行

图10. 三种印刷样品的储能模量和损耗角正切。

转移。更进一步,我们还对两种印刷复合材料的断裂面进行了对比。如图9(c)和(f)所示,碳纤维从拉伸断裂面中露出。我们还对原碳纤维PLA复合材料和改性碳纤维PLA复合材料之间更多的对比数据进行了分析。在原碳纤维样品的断裂面上,只有很少的PLA树脂覆盖着断裂的碳纤维,还有很多纤维被完全裸露着。相反地,在改性碳纤维样品中,充足的PLA树脂包覆着断裂的纤维且纤维和基体没有突出的分离。这解释了的改性碳纤维印刷复合材料的弯曲强度和原碳纤维印刷复合材料间的显著差异。所有的显微照片表明了更好的纤维-基质界面强度已通过在印刷前使用改性碳纤维的方法得以实现。

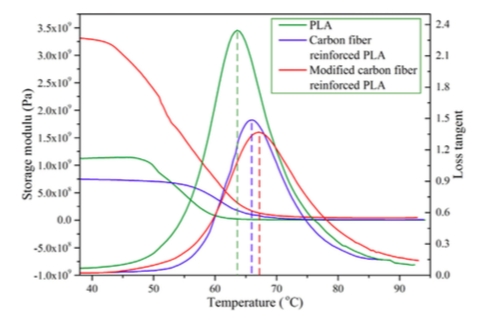

3.3. DMA结果分析

三种不同样品动态机械特性的测定基于DMA分析。对动态储能模量(E')和损耗角正切(tan ı)的分析见图10。损耗角正切是损耗

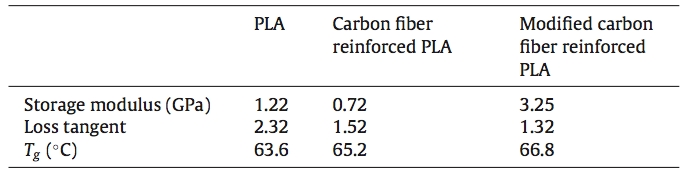

图表2.

不同材料的储能模量、损耗角正切和Tg

模量和储能模量的比值,其分别表示了材料的粘度和弹性性能。如图10所示,三片样品的储能模量在试验初达到最大并随着温度的升高而逐渐减少。损耗角正切曲线的峰值可以被定义为材料的玻璃化温度(Tg)。这由于热塑性PLA树脂促进了分子运动性。与在试验开始不同样品的储能模量相比,可以发现改性碳纤维PLA样品的储能模量发生明显的提升。这因为改性纤维提高了样品的劲度,而大部分的应力通过纤维-基质界面传送至碳纤维。初始原碳纤维PLA样品的储能模量低于PLA样品的储能模量是此试验没有预料到的。这个结果和弯曲强度测试结果很相似。这可能与印刷过程中碳纤维和熔融PLA基质的渗透质量相关联。没有PLA上浆剂,碳纤维几乎不能被PLA树脂渗透,且纤维导致了印刷复合材料结构的弱连接甚至缺陷。

储能模量、损耗角正切和不同印刷材料的Tg的数据在表2中列出。据观察,改性碳纤维PLA样品具有比其他两个样品更高的储能模量和Tg的,且其损耗角正切也为最低。也就是说改性碳纤维PLA具有更好的界面粘合强度,这使纤维束之间的应力传递效率更高。改性碳纤维PLA样品的储能模量增强样品比PLA样品和原碳纤维PLA样品分别高约166%和351%。通过Tg值可明显看出,复合材料的热稳定性通过用连续碳纤维的加强而提高。良好的的热传导能力和纤维-基质界面结合能力使得实验顺利进行。

4.结论

本文介绍了连续碳纤维聚乳酸复合材料的快速印刷技术。喷嘴的设计可使碳纤维和PLA树脂均匀混合。连续碳纤维复合材料增材制造的直线和曲线路径均能够被实现。由于碳纤维和PLA树脂间的界面粘合性很弱,对碳纤维的预处理可以增强界面强度。实验结果表明了改性碳纤维复合材料的拉伸强度和弯曲强度较原碳纤维样品分别高13.8%和164%。改性碳纤维PLA样品的储能模量也比PLA样品和原碳纤维PLA样品分别高约166%和351%。扫描电子显微镜的扫描结果显示出碳纤维预处理印刷技术的高性能纤维-基质粘结界面。这个连续碳纤维复合材料的快速成形技术对于制造复杂的和高性能的复合材料部件,尤其使复杂的航天器结构来说,是一项非常具有潜力的科学技术。

致谢

该项目由国家自然科学基金(批准号51575275和51305195),和中国南京航空航天大学“优秀人才培养基金”(NE2012003)共同支持。作者真诚地感谢我们的工业合作伙伴提供的持续支持。

参考文献

Ahn, S.H., Montero, M., Odell, D., Roundy, S., Wright, P.K., 2002. Anisotropic material properties of fused deposition modeling ABS. Rapid Prototyp. J. 8 (4), 248–257.

Czyz ̇ewski,J.,Burzyn ́ski,P.,Gaweł,K.,Meisner,J.,2009.Rapidprototypingof electrically conductive components using 3D printing technology. J. Mater. Process. Technol. 209 (12), 5281–5285.

Drumright, R.E., Gruber, P.R., Henton, D.E., 2000. Polylactic acid technology. Adv. Mater. 12 (23), 1841–1846.

Garlotta, D.A., 2001. Literature review of polylactic acid. J. Polym. Environ. 9 (2), 63–84.

trated by the PLA resin and even defects for the printed

the fibers lead to weak connection or

composite structure. The statistic results of storage modulus, loss tangent and Tg of

Hutmacher, D.W., Schantz, T., Zein, I., Ng, K.W., Teoh, S.H., Tan, K.C., 2001.

Mechanical properties and cell cultural response of polycaprolactone scaffolds designed and fabricated via fused deposition modeling. J. Biomed. Mater. Res. 55 (2), 203–216.

Leigh, S.J., Bradley, R.J., Purssell, C.P., Purssell, D.R., Purssell, D.A., 2012. A simple, low-cost conductive composite material for 3D printing of electronic sensors. PLoS One 7 (11), 1–6, http://dx.doi.org/10.1371/journal.pone.0049365.

Lipson, H., Kurman, M., 2013. Fabricated: The New World of 3D Printing. Wiley, pp. 212–213.

Matsuzaki, R., Ueda, M., Namiki, M., Jeong, T.K., Asahara, H., Horiguchi, K., Nakamura, T., Todoroki, A., Hirano, Y., 2016. Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation. Sci. Rep., http://dx. doi.org/10.1038/srep23058.

Melchels, F.P., Feijen, J., Grijpma, D.W., 2009. A poly (d, l-lactide) resin for the preparation of tissue engineering scaffolds by stereolithography. Biomaterials 30 (23), 3801–3809.

Mohanty, A.K., Misra, M., Hinrichsen, G., 2000. Biodegradable polymers and biocomposites: an overview. Macromol. Mater. Eng. 276 (1), 1–24.

Mori, K., Maeno, T., Nakagawa, Y., 2014. Dieless forming of carbon fibre reinforced plastic parts using 3D printer. Procedia Eng. 81, 1595–1600.

Ning, F., Cong, W., Qiu, J., 2015. Additive manufacturing of carbon fiber reinforced thermoplastic composites using fused deposition modeling. Compos. Part B 80, 369–378.

Oksman, K., Skrifvars, M., Selin, J.F., 2003. Natural fibres as reinforcement in polylactic acid (PLA) composites. Compos. Sci. Technol. 63 (9), 1317–1324. Sarment, D.P., Sukovic, P., Clinthorne, N., 2002. Accuracy of implant placement

with a stereolithographic surgical guide. Int. J. Oral Maxillofac. Implant. 18 (4),

571–577. Semba, T., Kitagawa, K., Ishiaku, U.S., 2006. The effect of crosslinking on the

mechanical properties of polylactic acid/polycaprolactone blends. J. Appl.

Polym. Sci. 101 (3), 1816–1825.

Tekinalp, H.L., Kunc, V., Velez-Garcia, G.M., Duty, C.E., Love, L.J., Naskar, A.K., Blueb, C.A., Ozcan, S., 2014. Highly oriented carbon fiber-polymer composites via additive manufacturing. Compos. Sci. Technol. 105, 144–150.

Van Der Klift, F., Koga, Y., Todoroki, A., Ueda, M., Hirano, Y., Matsuzaki, R., 2015. 3D printing of continuous carbon fibre reinforced thermo-plastic (CFRTP) tensile test specimens. J. Compos. Mater. 6 (1), 18–22.

Yu, T., Ren, J., Li, S., Yuan, H., Li, Y., 2010. Effect of fiber surface-treatments on the properties of poly (lactic acid)/ramie composites. Compos. Part A 41 (4), 499–505.

英文原版

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型