6月2日,经中国工程院院士增选第一轮评审,产生进入第二轮评审候选人235位,中国航空工业集团公司沈阳飞机设计研究所项目总设计师、3D打印专家王向明入选。此前入选第一轮的其他3D打印专家遗憾未能进入第二轮候选,但他们将继续引领行业进步。

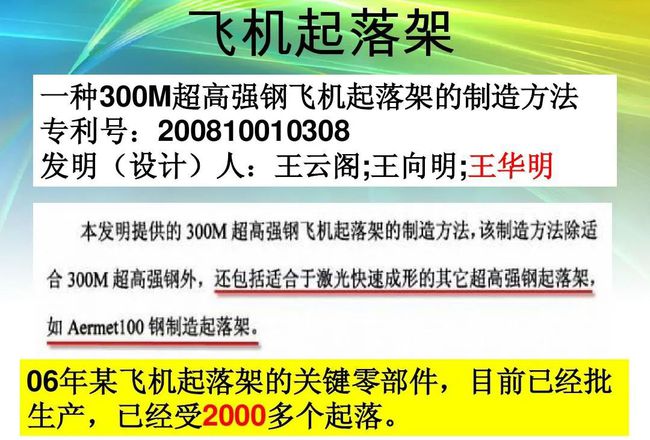

在航空制造领域,王华明教授率先在钛合金大型复杂主承力件激光熔化沉积控形、控性、装备、标准等方面取得重大突破,并于2015年入选中国工程院院士,而王向明考虑更多的则是如何实现创新设计、确保使用安全,着重解决3D打印面临的“会用、敢用”的问题。

王向明,3D打印专家、工学博士、研究员、博士生导师。主持或参与多个型号机体结构设计。现任航空工业集团沈阳飞机设计研究所项目总设计师、“鹘鹰”飞机常务副总设计师、航空工业集团增材制造首席专家、创新结构国防原“973”技术首席、飞行器新概念结构航空科技重点实验室主任、辽宁省增材制造共性技术创新中心主任。某部先进制造技术专业组增材制造责任专家。

3D打印专家王向明是飞机机体平台结构设计领军人物,长期从事结构创新设计与制造一体化研究。先后承担原总装、装发部、军科委、科技部、工信部、科工局主管的有关飞机结构设计与制造研究项目20余项,在飞机新概念结构设计、增材制造应用技术、新机快速试制等方面做出重要贡献。先后获国家技术发明奖一等奖、二等奖,国防科技进步奖一等奖2项。授权发明专利32件,发表期刊论文53篇、出版专著5本、撰写重要研究报告40余篇,大型学术会议特邀报告15次。

2014 年,美国将增材制造列为重大颠覆性国防技术。早在2003年,沈阳飞机设计研究所与北京航空航天大学深度合作,共同开拓了飞机增材制造应用技术。北京航空航天大学在控形、控性、装备等方面已取得重大突破。作为关键技术的另一方面,设计、评定和验证是使用安全的重要保障,也是美国联邦航空局(FAA)确认的增材制造 4 个难点之一。沈阳飞机设计研究所建立融合增材制造技术的结构设计、评价与验证方法。

3D打印专家王向明借助在原总装先进制造专业组担任增材制造责任专家的机遇,规划出基于增材制造的大型整体化、构型拓扑化、梯度复合化和功能结构一体化等飞机新概念结构领域,主导系统级技术开发与工程化验证。

基于发明的增材熔合连接方法,王向明提出多种增材主承力结构设计方法,即通过增材熔化沉积填充,一边成形、一边连接,将两个构件合并为一个整体,使构件做得更大、更复杂。其中具体包括残余应力临界值仿真预测、离散分区成形、去除残余应力、增材熔合连接,涵盖创新设计、性能评定、工程验证等。与焊接的区别是,突破厚度限制,力学性能与母材相当,近似“无痕”连接。研制出框-梁等多种整体主承力结构,拓展法向复杂承载维度。

针对熔合连接区疲劳特性评定,王向明提出当量应力集中系数法。将熔合连接区内部细观缺陷打包,与母材宏观应力集中当量等效,利用名义应力法确定当量应力集中系数值和寿命算法,以此作为疲劳和工艺质量评价判据。针对疲劳寿命安全,王向明建立工程化验证专用模式,与传统积木式验证不同的是,力学性能考核与工艺过程循环迭代,这样可及时暴露性能缺陷,加快改进,使增材制造主承力结构件的寿命安全保障有了技术支撑,进而解决寿命安全风险控制难题。

拓扑结构是公认的轻量化结构,减重效率可近一半,具有极大应用潜力,受到工程界的普遍关注。王向明认为,拓扑结构属静定结构范畴,任一分支失效都将导致总体破坏。寿命安全如何保障?为此,他提出按寿命设计和稳定性设计所产生的强度裕度等效面积作为裂纹扩展容限区域,分不同情况建立拓扑结构局域损伤容限设计准则。针对拓扑结构机加难点,他还提出了增材快速成坯加表面熔凝精整的低成本工艺方法,机加量减少70%,制造成本也得到降低。

上述研究解决了增材主承力结构创新设计难题,成效显著,零件数量减少2/3、结构减重1/5、疲劳寿命增加1/3。“飞机钛合金大型复杂整体构件激光成形技术”获得了国家技术发明奖一等奖的殊荣,这一项目由沈阳飞机设计研究所负责设计验证,北京航空航天大学负责制造。

早在2003年,王向明就与王华明教授开展密切合作,共同为飞机结构件“量身定做”,王向明介绍,选区熔化增材制造技术可打印出内部形状复杂的轻质功能件,但常规点阵结构的节点承载能力大都不满足飞机功能结构要求。为此,王向明将点阵结构的节点半径作为设计变量,通过形状优化降低应力集中和重量,由此建立多种拉压承载型节点强拘束微桁架单胞。他提出节点剪切强度计算方法,发现敏感设计参数(微杆半径),并据此建立有效设计手段;打印出散热器、格栅等多种高效功能件,解决了增材高承载功能结构创新设计难题。功效实现质的飞越,功能效率提高一倍、减重近2/5、零件减少95%。

另外,据3D打印专家王向明介绍,飞机战损/战伤比为1∶20,结构战伤占近90%,若无法及时抢修即相当于战损。对此,他提出了补强几何应力集中/填充复合应力集中最小的修理设计方法、浪涌偏差修正方法,建立“四快”修复流程与数据库——设计、评定、制造、修复。主持完成了3类材料、9类构件的地面静态、摇摆动态环境下的工程验证,为保持舰载机完好率提供技术途径。

上述成果应用于多个型号项目,单机用量达复合材料用量的1/7,含5种工艺、9种材料。开辟了增材构件在飞机上工程化应用先河,实现了质的飞越,应用进程保持领先,使我国成为唯一实现增材制造构件在飞机上规模化应用的国家。王向明领衔的“基于增材制造的飞机结构创新设计与工程应用”项目由此获得了国防科技进步奖一等奖。

关于3D打印的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型